基于Autoform的制动踏板安装加强板的成形过程数值模拟

胡成武,吴国民,朱亨荣

(湖南工业大学 机械工程学院,湖南 株洲 412008)

汽车制动踏板安装加强板具有减缓应力集中、减少振动、提高强度等作用,还能降低制造成本[1]。但其形状复杂,成形时易产生暗裂、起皱等缺陷,严重时会发生拉裂及叠料[2-3]。

为避免上述缺陷,本文利用Autoform软件对制动踏板安装加强板的成形过程进行模拟,采用正交试验法[4-5],优化摩擦系数、压边力、模具间隙和冲压速度4个工艺参数[6],并试模验证,降低产品的废品率[7]。

1 成形工艺分析

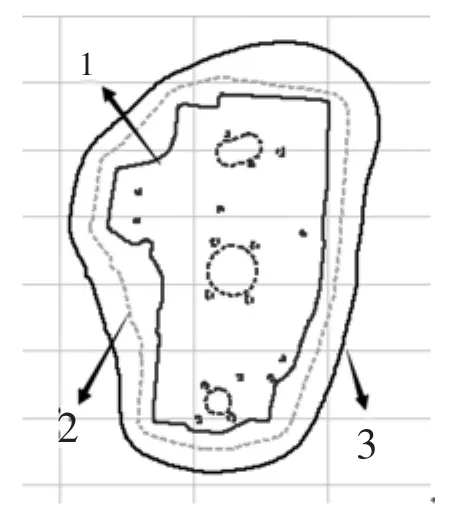

制动踏板安装加强板选用DC06冷轧钢,毛坯尺寸610mm×450mm,厚度0.8mm。制动踏板安装加强板数模如图1所示。零件中部凸台与左右两处的平台倾斜成20°角,右侧有一处起伏较大的台阶,中前部为波浪状,零件有17个焊接螺纹孔。制动踏板安装加强板冲压工序为拉深成形→冲孔→修边。

由于制动踏板安装加强板右侧型面落差较大,中部平台的拔模斜度太小,使得材料流动阻力较大,成形时减薄严重。拉深成形是整个零件成形过程中最重要的环节,也是容易出现拉裂或暗裂的环节,本文只对拉深成形工序进行仿真模拟。

图1 零件三维图

2 成形预处理

2.1 导入零件片体

使用UG软件对原始产品处理后以igs格式导出片体,将片体导入Autoform,对零件进行三角形网格划分,零件边界到三角网格边的高度和三角形最大边长可以手动设置,高度和边长越小,网格越细密,计算越准确,计算时间也越长;高度和边长越大,网格越粗大,计算时间也就减小,通常采取软件默认值0.1mm高和50mm边长即可。

2.2 生成数模

模面和其他工具的生成有两种方式,第一种是在Autoform软件中设置所需模型;第二种是在三维软件中做好凹模、凸模、压边圈和板料,然后导入Autoform软件。第二种方式需要三维绘图软件与Autoform软件的转换接口,用以降低格式转换所产生的部分质量误差。本文选择第一种方式进行模面设置:打开Geometrygenerator对零件片体进行设置,添加拉深工序,填充所有孔洞,进行型面补充、工艺补充,几何模面如图2所示。

2.3 设置压料面

压料面需要设置为光滑平面,避免材料进入凹模时可能产生的破裂。而且压料面要与零件尽量保持一致的外形,制动踏板安装加强板的外形起伏较大,设置压料面时采用随形压料面,设计成右侧较高左侧略低的形状,使整体成形高度大致一样,如图3所示。

图3 压料面示意图

2.4 设置板料

出于节省材料等方面的考虑,选用的毛坯尺寸以零件尺寸为基准向外扩展25mm。打开Blank generator利用导入片体时生成的分模线,对零件排样,设置Expand为25,毛坯形状如图4中黑色边框所示。

图4 毛坯图

2.5 确定工艺参数

打开Process generator工序生成器界面,选择单动拉深,板料材质设定DC06;在设置拉深筋界面,考虑到拉深筋会加大材料流动阻力使材料变薄,增加零件右侧台阶的拉裂风险,为使成形过程中材料流动更流畅,制动踏板安装加强板的模具未设置拉深筋;为使拉深过程中的负角最小,冲压方向可在Tip界面中设置为Minbackdraft,然后依次定义好压边圈、凸模、凹模以及板料的位置,最终如图5所示。

图5 模型位置图

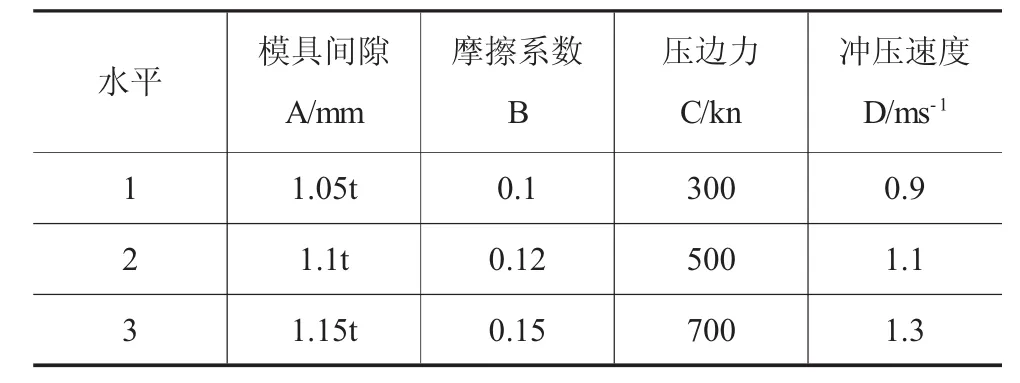

使用四因素三水平的正交试验表,选取模具间隙、摩擦系数、压边力、冲压速度这4个工艺参数,进行模拟试验,每组采用不同组合值进行正交试验。试验水平和因素如表1所示。

表1 试验水平和因素

3 模拟结果分析

正交试验极差分析结果如表2所示。判断依据是零件厚度的最大变薄率和最大增厚率,最优的成形结果是这两个数据保持在最低的水平。将综合情况指标设为Y,Y是最大增厚率和最大减薄率之和。K是各个水平的综合指标的平均值,并对平均值计算极差R。

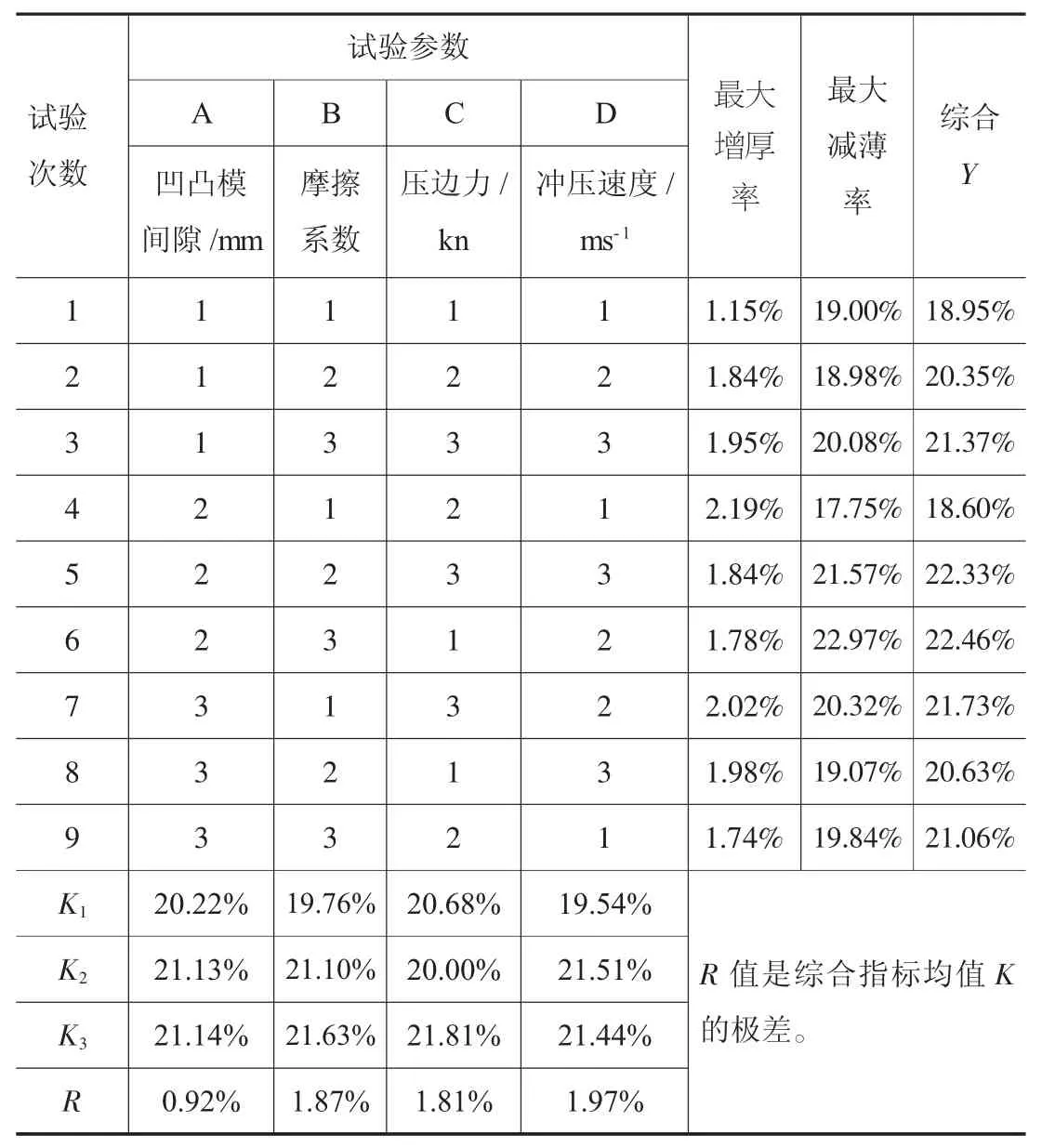

根据表2的数据,比较极差大小可知RD>RB>RC>RA,故各因素的影响程度排序为D>B>C>A。比较各组K值可知,A1是A因素的较好数值,同样的比较K值可以确定B1、C2、D1是B、C、D三个因素的较好数值,最佳工艺组合为A1B1C2D1。综合考虑,最佳的工艺参数为间隙0.84mm、摩擦系数0.1、压边力500kN、冲压速度0.9m/s。使用这组工艺参数进行模拟,得到的成形极限图和零件变薄图如图6、7所示。

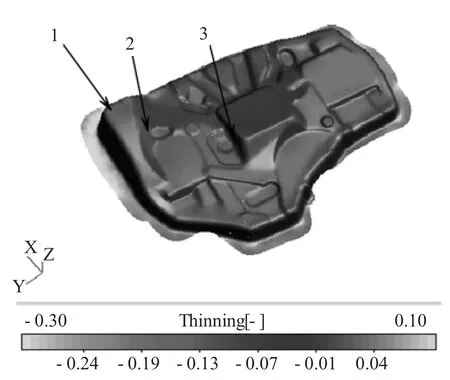

由图6、7可以看出零件的成形的质量比较良好,1、2、3三处的区域的变薄情况虽然比较明显,最大变薄率是1处约为13.9%,但是没有超过15%,仍然在零件成形要求范围内。

表2 模拟结果与极差

图6 成形极限图

4 试模验证

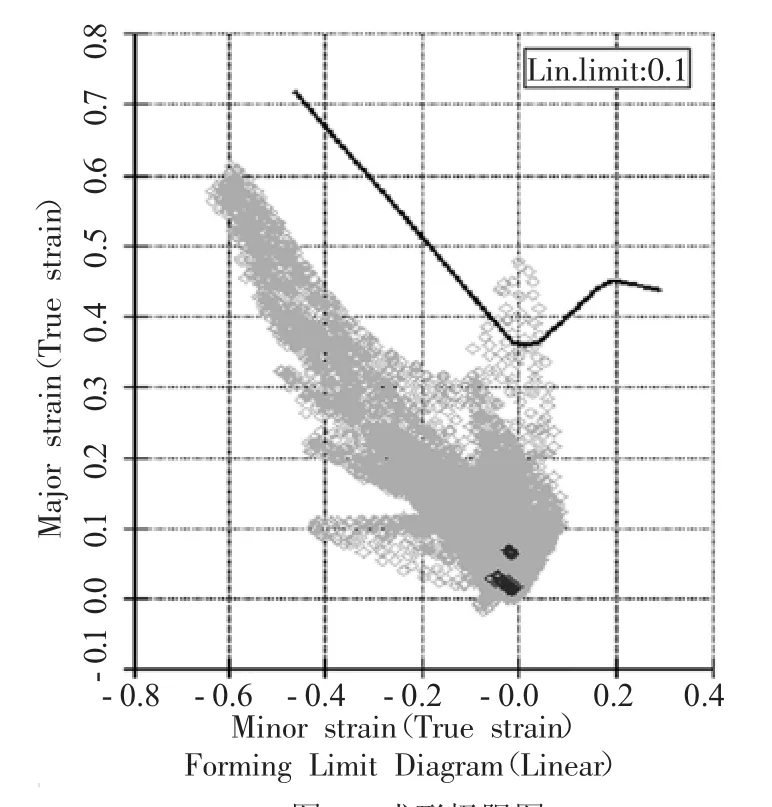

采用模拟得到的最优冲压工艺参数进行模具设计与制造。模拟得到的拉延力为2510kN,选择安全系数为1.6,压边力大小为500kN,所以拉深工序选择500+1.6×2510=4516kN的机床,根据工厂里的机床参数,选择500t的机床,模具闭合高度设置为795mm,试模后零件如图8所示。

图7 零件薄厚图

图8 试模生产样件

试制100件产品,经质检人员利用检具检验,零件合格率为94%,没有由于开裂暗裂导致的不合格产品,不合格件均是由于冲孔毛刺与孔偏引起,模拟得到的工艺参数消除了产品的暗裂开裂影响。

5 结论

使用Autoform进行拉深成形数值模拟,通过正交试验方法,获得优化的加强板成形工艺参数即模具间隙0.84mm、摩擦系数0.1、压边力500kN、冲压速度0.9m/s,进行试模,零件实物质量与模拟结果相符,产品表面光洁无暗裂,成形质量好。数值模拟方法缩短了开发周期,减少试模次数,节约了材料。试制的产品也验证了数值模拟方法的可靠性。

[1]Advanced high strength steel (AHSS) application guidelines.INTERNATIONAL IRON&STEEL INSTITUTE Committee on Automotive Applications.2005.

[2]高沙沙,薄青红,水志祥.基于Autoform的汽车覆盖件拉延过程模拟[J].山东工业技术,2015,(14):20+22.

[3]刘鹏翔,程培元,胡一博.基于AutoForm的滑门内板的拉延成形数值模拟研究[J].锻压装备与制造技术,2016,51(3):82-85.

[4]沈中秋.汽车门锁加强板成形工艺优化设计[J].模具工业,2016,(11):19-23.

[5]王明伟,高莹莹,吕 燕,等.基于正交试验的高强钢汽车加强板冲压成形回弹分析[J].塑性工程学报,2015,(5):45-51.

[6]杨曼云,孙希平,胡忠勇.汽车覆盖件成形数值模拟过程及影响因素研究[J].模具技术,2006,(1):3-7+15.

[7]Experimental validation of numerical sensitivities in a deep drawing simulation[J].A.H.Boogaard,B.D.Carleer,E.H.Atzema,E.V.ter Wijlen.International Journal of Material Forming.2008,(1).