一种伺服直驱粉末成形机及其加工方法

顾明磊,申建磊,谈 宇,朱从武,李 杏

(扬州锻压机床股份有限公司,江苏 扬州 225128)

目前,传统粉末成形机的驱动结构通常分为两种:一种为液压驱动式,优点是结构简单,但能源不清洁、加工效率不高,同时由于粉末成形时加工时间长,液压油在使用时温度不断上升,极易使工件加工后出现尺寸不稳定、废品率高等问题;其二为机械驱动式,通过凸轮、曲轴等传动结构进行动力传输,工作效率高,但驱动结构复杂,造价成本高,工件成形后稳定性差。

针对以上问题,提出一种伺服直驱粉末成形机结构方案,本方案结构精巧、使用方便、出料难度低、工作效率高,可有效避免因工件尺寸不稳定及工件变形等问题引发的废品率高的缺陷。

1 技术内容

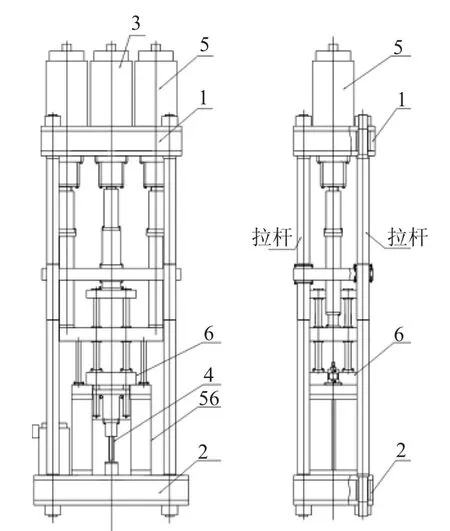

如图1所示,本方案粉末成形机包括具有上横梁和下箱体的机架,上模组件,芯模组件,中模组件和下模组件。

上模组件包括上模伺服电机、上模丝杆、上模滚珠花键、上模板和上模,上模伺服电机固定在上横梁上,与上横梁下方的上模丝杆联动,上模滚珠花键套接在上模丝杆上、且与上模丝杆相适配,上模板固定连接在上模滚珠花键的底端,上模连接在上模板下方。

图1 粉末成形机结构示意图

芯棒组件包括芯棒伺服电机、芯棒丝杆、芯棒滚珠花键、芯棒板和芯棒,芯棒伺服电机固定连接在下箱体上,且与下箱体上方的芯棒丝杆联动,芯棒滚珠花键套接在芯棒丝杆上、且与芯棒丝杆相适配,芯棒板固定连接在芯棒滚珠花键的顶端,芯棒可拆卸连接在芯棒板的顶面上,芯棒位于上模的下方、且与上模同轴心,上模的底面上开设有与芯棒适配的芯棒容置孔。

中模组件包括中模伺服电机、中模丝杆、中模滚珠花键、中模板、中模及支撑组件,中模伺服电机固定连接在上横梁上,上横梁下方的中模丝杆联动,中模滚珠花键套接在中模丝杆上,与中模丝杆相适配,中模板固定连接在中模滚珠花键的底端,中模板的中部开设有上大下小的阶梯孔,中模连接在阶梯孔中的大孔中,中模空套在芯棒顶端,且与芯棒同轴心。支撑组件包括直线驱动装置、支撑杆、空心座和支撑环,空心座固定连接在下箱体的顶面上,支撑环固定连接在空心座的顶面上,直线驱动装置固定连接在空心座内,支撑杆连接在直线驱动装置的顶端,使支撑杆在直线驱动装置的驱动下做上下往复运动。

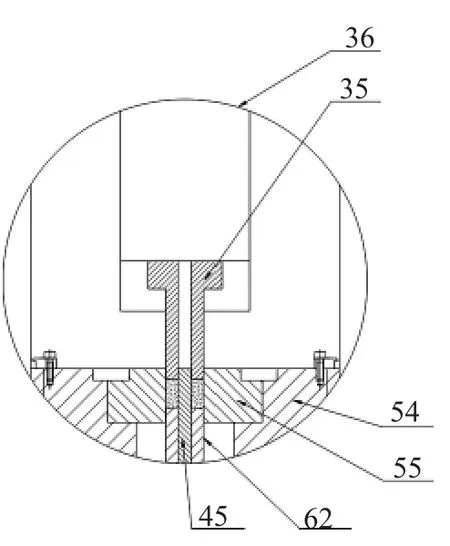

下模组件包括下模板、下模和下导柱,下模板架设在支撑环的顶面上,下模连接在下模板的上方,下模套接芯棒,且顶端伸入至中模和芯棒之间,下导柱的下部穿设于下模板中,且与下模板固定相连,下导柱底端穿设于芯棒板中,与芯棒板滑动连接,下导柱的上部穿设于中模板中,且与中模板滑动连接。如图2所示。

图2 下模组件示意图

2 加工方法

本技术方案按以下步骤进行加工:

2.1 进料

如图3所示,将粉末状的物料送入中模55的内侧面、下模62的顶面及芯棒45的侧表面所形成的环状空间中。

图3 送料

2.2 压料

2.2.1 上模压料

如图4所示,开启上模伺服电机31,使上模35下行,最终压入环状空间中。

图4 上模压料

2.2.2 下模压料

如图5所示,开启芯棒伺服电机41,使芯棒45上行进入芯棒容置孔,并同时通过芯棒板44带动下模板上行,最终使下模62上行并在环状空间中进一步压实物料。

图5 下模压料

2.3 保压

如图6所示,同时开启上模伺服电机31和芯棒伺服电机41,使得上模35、芯棒45和下模62同时上行,从而使得物料边保压边上行,直至完全运动至中模板的上方。

图6 保压

2.4 出料

如图7所示,开启上模伺服电机31,使上模35上行与物料分离,从而使得人工或机械手可方便地取出物料。

图7 出料

2.5 复位

开启芯棒伺服电机41,使得芯棒45和下模62同步下行,直至下模板61落在支撑环564的顶面上。完毕。

如出料难度大(物料和芯棒分离难度大),则可通过以下步骤代替上述出料、复位步骤:开启上模伺服电机31,使得上模35上行与物料分离,继续开启中模伺服电机和芯棒伺服电机,并在下模板下落至支撑环上之后继续下行,直至中模及芯棒的顶面均低于下模的顶面,即露出物料,使人工或机械手可方便地取出物料,完毕。

3 总结

针对粉末成形机中液压驱动式及机械驱动式等驱动结构存在的弊端,采用了全伺服电机直驱的驱动结构,具有能源清洁、设备造价低、设备体积小以及加工效率高等特点。本方案加工步骤清晰有序,加工时利用伺服电机同一加工周期内可进行多次动作的优势,在常规加工方法中加入了“下模压料”和“保压”,从而使得加工后工件的尺寸极为稳定且废品率极低。此外,本方案在出料时除正常“出料”步骤外,对伺服电机的优势加以利用,从而在出料较大的情况下通过对中模伺服电机和芯棒伺服电机的继续操作,实现更为高效、顺畅地出料。

[1]阮建明,黄培云.粉末冶金原理[M].北京:机械工业出版社,2012.

[2]陈振华,陈 鼎.现代粉末冶金原理[M].北京:化学工业出版社,2013.

[3]曲选辉.粉末冶金原理与工艺[M].北京:冶金工业出版社,2013.