气压和模高自动调节系统在冲压行业的应用

邵振荣,孙 健,吴连红

(扬力集团股份有限公司,江苏 扬州225002)

在冲压自动化生产中,传统的模高调节方式是通过人工手动调节滑块上升或下降,在此过程中不断用点动模式开动冲床,试验冲压,有时还需用卷尺来测量所调的模高数值,再观察其冲压效果是否达到要求,往往需要反复多次。对于一台配备多套模具,且每天换模次数相对较多的冲床来说,此过程无疑费时费力。同时,不同的模具对平衡缸的气压要求也不相同。为此,迫切需要研制一种自动调节系统,提高换模效率。

1 传统调节方式

压力机装模高度调整结构是通过盘式制动电机正反转运行带动蜗轮蜗杆机构做旋转运动带动螺杆旋转,从而使滑块上下移动,实现装模高度的调整,一般精度只有0.1mm。操作者用手动按钮反复上下调整,工作效率低,无法检测和控制冲压过程中装模高度的变化。

压力机平衡缸气压调节目前主要通过装在机身上的调压阀手动调节,气压值显示在气压表上。该方式调节精度低、费时。气压表往往装在机身内侧,在运行过程中如果发生变动,操作人员亦不能第一时间看到当前的实时气压值,无法进行必要的调整。

2 自动调节系统

本系统设计以扬力公司的P2H-400高速精密压力机为例。其控制系统包括变频器、扩展基板、CPU模块、总线DEVICE模块、昆仑组态触摸屏、本地I/O模块、远程I/O模块,电子凸轮。

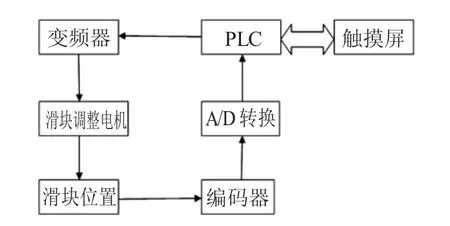

触摸屏通过以太网直接与PLC进行高速通讯。CPU模块、总线DEVICENET模块、本地I/O模块安装在扩展基板上,远程I/O模块通过总线DEVICENET专用电缆与CPU进行实时通讯。滑块位移编码器装在滑块内部,其信号线接入A/D转换模块,并将滑块当前位置提供给PLC。所有从PLC控制单元到压力机的控制台部分信号线,都由远程I/O模块通过总线DEVICENET专用电缆和CPU通信,而且因DEVICENET专用电缆采用双绞屏蔽缠绕方式,其抗干扰能力大大提高。有效保证了此套系统的准确性和可靠性。

模高自动调节控制示意图如图1所示。

图1 模高自动调节控制示意图

该装置工作时,各个模具的信息(包含模高、所需气压、生产厂家、生产日期等参数)已经通过配方功能预先存储在触摸屏里。当更换模具时,只需通过触摸屏输入相应的模具编号,触摸屏识别模具编号后,自动选择对应的模具参数,触摸屏向PLC输入当前模具模高的设定值。同时滑块的当前位置已经通过编码器经过A/D转换器传送到PLC,通过在触摸屏内部将两者的值进行比较,根据比较结果,将输出信号传给变频器。变频器根据接收信号来调整滑块调整电机,使滑块调整到设定位置。同时,滑块位移信号传送给编码器,形成闭环控制回路。与传统模高调整方法相比,该方式调整模高方便,定位精确,尤其适用于多套模具以及模具更换频繁的情况。

冲压过程中可对当前模高进行监视和控制。模高自动调节程序如图2所示。

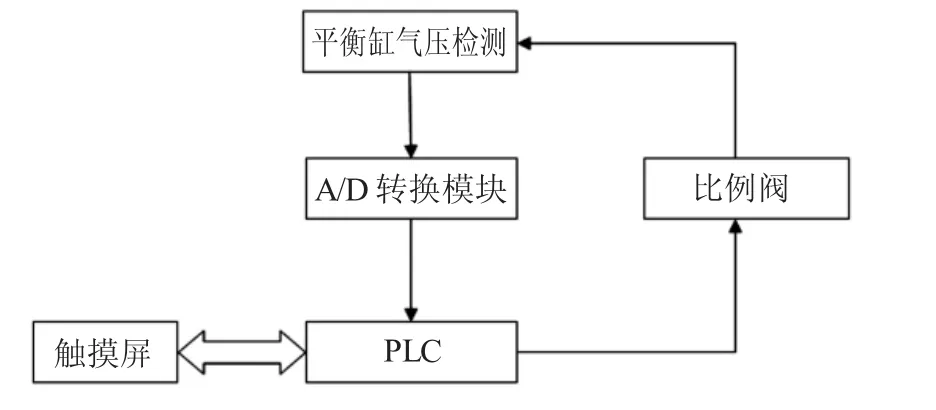

平衡缸的气压自动调节可在模高调节时同步进行,通过触摸屏识别模具编号,将事先存储在触摸屏里的设定气压值传送给PLC,PLC根据设定气压值输出一定的模拟量来控制比例阀。且当前气压可实时反馈在触摸屏上。如果由于某些原因导致平衡缸气压异常,还可以通过反馈信号,经过PLC处理,输出报警以及停机,保证设备安全。

平衡缸气压调节控制示意图如图3所示。

图2 扬力集团P2H-400模高自动调节程序示意图

图3 平衡缸气压自动调节示意图

3 结束语

本文论述了一种模高气压自动调节系统,配合目前市面上的快速换模控制,可大大缩短换模时间,保证了实际生产需要,且适合于大部分压力机安装使用。该控制系统促进了工艺技术的进步,提高了冲压生产的自动化水平。

[1]许发樾.模具的优化设计[M].模具制造,2014,(1):1-10.

[2]窦 磊,刘 呐,阚延慧,等.触摸屏配方功能在大型压力机换模中的应用[J]. 锻压装备与制造技术,2015,50(4).

[3]孙勇杰,曲洵泽,陈 鹏.快速换模法技术及其应用范例[J].科研,2015,(3).

[4]何 伟,邱祥泳.冲压设备快速换模技术研究[M].黑龙江科学,2015,(2).