高炉泥炮液压系统故障分析与解决方案

蒋祖信

(四川机电职业技术学院,四川 攀枝花 617000)

泥炮是高炉炉前最重要的两件设备之一,泥炮的作用就是在高炉出铁后堵住出铁口。所以高炉能否正常工作,与泥炮的可靠运行有着直接的关系。现在高炉泥炮都是使用液压泥炮,虽然不同高炉使用泥炮的型号有所不同,但其原理相同,主要由回转机构、压紧机构和打泥机构等组成。若高炉泥炮出现故障会产生高炉慢风、休风现象,影响高炉连续生产,甚至造成安全事故。泥炮出现的故障原因很多,本文针对泥炮液压系统出现的故障进行了分析,并提出了改进方案。

1 泥炮液压系统工作循环分析

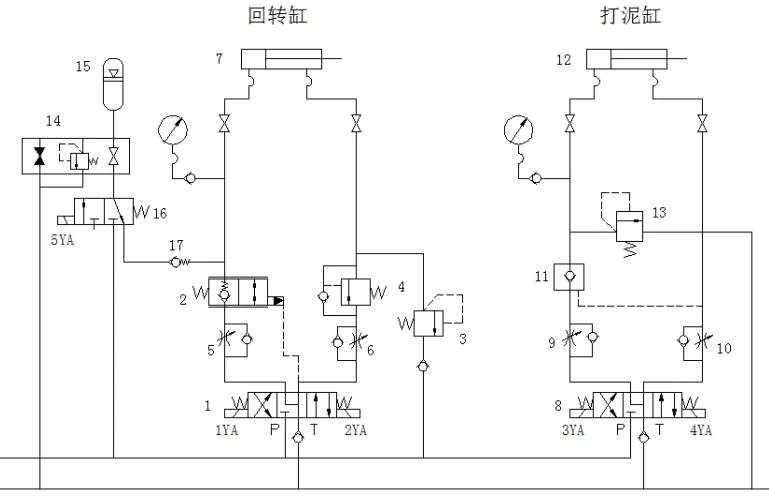

典型泥炮液压系统如图1所示:

图1 典型泥炮液压系统

回转缸快速前行顶住出铁口→保压延时→打泥缸前进→保压延时→打泥缸退回→回转缸退回,完成一次工作循环。

1.1 回转缸运动

快速进炮,启动液压泵,5YA通电吸合,向蓄能器15充压;2YA通电吸合,换向阀1切换至右位,压力油经单向节流阀5到平衡阀2左位,进入回转缸7无杆腔,回转缸向前运动;回转缸7有杆腔压力达到顺序阀3调定压力时,实现差动连接,回转缸快速进炮。

保压延时,回转缸运行至出铁口时,无杆腔压力升高达到顺序阀4调定压力时,无杆腔液压油回油箱;2YA失电,换向阀1回到中位,5YA失电,蓄能器与回转缸7无杆腔接通,实现保压。

快速退回,待打泥完成后,1YA通电吸合,换向阀1切换至左位,压力油经单向阀节流阀6、单向顺序阀4进入回转缸有杆腔,实现快退;同时,5YA得电,蓄能器与回转缸无杆腔断开。

1.2 打泥缸运动

打泥缸前进,在回转油缸保压时,4YA得电吸合,换向阀8切换至右位,压力油经单向节流阀9、液控单向阀11进入缸12无杆腔,打泥缸前进,单向节流阀10调节前进速度。

保压,堵好口后,4YA失电,换向阀8回到中位,液控单向11实现保压。

打泥缸退回,保压完成后,3YA得电,换向阀切换至左位,压力油经单向节流阀10进入打泥缸有杆腔,实现退回。

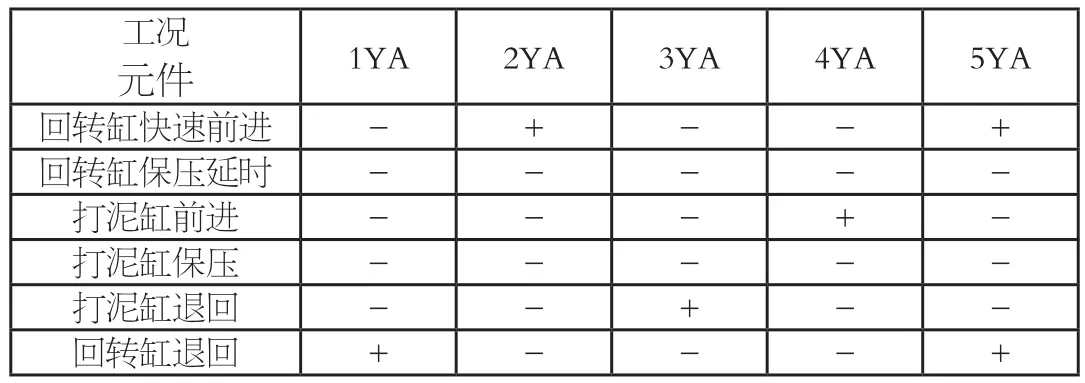

1.3 电磁铁动作顺序表(见表1)

2 液压泥炮使用中的常见故障及原因分析

2.1 液压泥炮在使用中的常见故障

系统压力建立不起来,主要表现为系统在保压工况时,系统压力下降达不到保压要求。

系统运动速度达不到设计要求,主要表现在回转缸快速运动时,速度没达到设计要求,退回不到位。

表1

系统在工作过程中伴随有震动和冲击的现象。

2.2 故障原因分析

2.2.1 系统设计缺陷产生的故障

高炉泥炮液压系统属于高压系统,设计时采用进油节流调速和顺序阀3、平衡阀2来控制回转缸的运动速度和运动平稳性,未考虑对系统回油的控制和泥炮自重的作用,若节流阀流量调节过大,则回转缸运动过快,若节流阀流量调节过小,则在惯性和自重作用下滑,通过节流阀的流量不能满足回转缸的运动速度要求,就会导致爬行现象。

回转缸在保压完成后,液压油通过换向阀1的左位进入有杆腔,无杆腔的高压油通过平衡阀2的右位直接回油箱,设计时没有考虑高压油能量的释放过程,而是直接回油箱,液压能突然释放,导致系统产生震动和冲击。

2.2.2 系统原件失效和泄漏产生的故障

回转缸是用蓄能器15进行保压,如果换向阀16出现泄漏,就会导致保压时间不长;回转缸是采用差动连接快速运动回路来实现快速运动,如果单向顺序阀4卡住不能复位,有杆腔液压油通过阀4回油箱,不能实现差动连接,回转缸就不能快速前进;打泥缸使用液控单向阀进行保压,如安全阀13失效或泄漏,就导致保压失效。另外,液压缸的泄漏,也会导致运动速度下降和保压时间不长。

3 系统故障解决方案

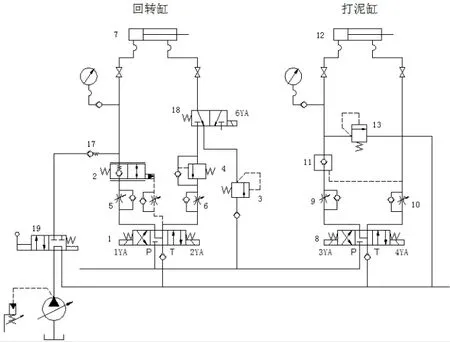

通过对系统的故障分析,采用以下措施对系统进行完善和改进。

回转缸进油节流调速改为回油节流调速。采用回油节流调速,由于有背压力的存在,可以起到阻力作用,从而有效避免爬行现象,增加系统运动的平稳性;在平衡阀2的控制油路上增加单向节流阀,调节节流阀可以控制平衡阀2的换向速度,减少震动和冲击。

采用限压式变量泵保压,压力达到调定值时,泵的流量只需补充缸或阀的泄漏,因而,系统的功率损失较小,且能随泄漏量的变化而自动调整输出流量,因而其效率也较高。

在阀4、3之间增加1个两位三通电磁换向阀,当回转缸运行至出铁口时,无杆腔压力升高,换向阀换向与阀4接通,避免因阀4失效导致差动连接失效。

系统泄漏不可避免。对于液压缸和液压阀的内泄漏取决于密封、阀的结构形式、制造精度和配合精度,所以选用耐高温、密封性能好的密封件,选择经济实用的元件。

改造后的液压系统图如图2所示。

图2 改造后的液压系统图

4 结语

高炉泥炮液压系统通过以上改进后,系统运行平稳,回转缸、打泥缸保压稳定,能满足工况要求。

[1]雷天觉. 新编液压工程手册[M].北京:北京理工大学出版社,1998.

[2]吕忠伟等. 高炉泥炮液压系统的改进[J].液压与气动,2010.8

[3]马晓芳等. 大型高炉泥炮液压系统的故障分析及对策[J]. 梅山科技,2015.5