膳食营养补充剂企业节能减费的措施分析

段致远,秦宜群

(汤臣倍健股份有限公司,广东 珠海 519090)

目前,随着我国工业化、城镇化进程加快和消费结构持续升级,我国能源需求增长。在企业层面上,不同类型的企业能耗占总成本比例也不尽相同,但大体上能耗成本都是企业关注的重要内容。

膳食营养补充剂是以维生素、矿物质及构效关系相对明确的提取物为主要原料,通过口服补充人体必需的营养素和生物活性物质,达到提高机体健康水平和降低疾病风险的目的。汤臣倍健从建厂以来就非常重视节能降耗工作,自2015年以来陆续投入水蓄冷、凝结水热回收、转轮除湿机热回收、空压机热回收等多项节能减费改造,并通过参与QC小组活动和建立能源管理体系提高能源管理水平,能耗管理工作取得较好的成绩。

1 主要能源构成

(1)电主要用于厂区动力系统、车间设备、空调系统等使用,占总能耗费用的72.5%。其中车间设备占总能耗成本的42.5%,冷水机组用电量占总能耗成本30%。我司已针对照明系统进行了LED灯改造,照明占总能耗成本的0.9%(以上为2017年1~10月数据)。

(2)工业蒸汽主要用于工艺加热使用,如生产设备所需要的热水和工艺热风,设备清洗所用到的热水也需要工业蒸汽,同时洁净风柜控温控湿和转轮除湿机转轮再生都需要工业蒸汽。

(3)水主要用于生产清洗,工艺纯化水制备、冷却塔蒸发散热和绿化使用。其中绿化的水量占到总用水量的10%。

2 电的节能减费

2.1 水蓄冷

冷水机组是生产设备中耗电量最大的设备,冷水机组的能耗情况直接影响生产能耗。

水蓄冷系统是利用水来储存冷量,通常情况下在夜间开启中央空调制冷系统的冷冻水机组,制出4~10℃左右的冷水,储存在蓄冷水池内。在白天空调负荷较高的时候,将水池内的冷冻水放到中央空调制冷系统,达到不开启制冷主机或少开主机,降低白天的制冷主机的耗电量的目的。再利用目前的分时电价政策(我国通常分为高峰、平峰和低谷电价),达到其节约费用的目的。

根据我司高峰电价时段冷水机组的功率、现有冷水机组的配置和现场施工环境的一系列分析,最终决定使用设计容量为7500立方米,直径为17米,高度为35.1米的大型蓄冷罐。整个项目通过接近半年的施工,最终顺利的完成。目前最炎热的天气,夜间蓄冷量可以满足白天电价高峰时段的使用,秋冬季节可满足全天的使用。

在水蓄冷的调试过程中,水罐管道保温和软件调试是最关键的工作。罐壁、罐体顶部保温隔热层采用厚度10cm的聚氨酯现场发泡喷涂,保温防潮层为聚乙烯塑料薄膜,保温外防护层为不锈钢304材料,保温效果经测试可以达到24小时温升0.2℃。

对于改造工程项目,软件调试是最容易出现故障和影响的环节,充分的风险点评估和充分的技术沟通是避免出现问题的重要措施。这次改造过程中,我司与施工单位针对每一阶段调试都组织了技术交流和风险评估,最终保证了建设过程中未影响到我司正常生产,未出现生产偏差时间。

2.2 冷水机组加药系统

冷水机组是生产设备中耗电量较大的设备,而冷却水的温度对冷水机组耗电量影响非常大。有数据显示,冷却水温度每降低一度,冷水机组的总能耗将降低7%,因为良好的冷却水运行状况对于降低能耗非常重要。

改造之前,我司使用的水处理是传统的每周人工加药模式,该模式的优点是价格便宜但存在药剂浓度不平均,加药之后4~5天药剂浓度变低,水中微生物增多导致冷凝器小温差增大,散热效率变差,同时长时间积累也会导致冷凝器铜管结垢,进一步增大冷凝器小温差。

一套完整的全自动加药设备可以通过控制器测量电导率的大小,来控制排污阀开或关,以及排污量的多少;再经过自动补水、自动补充药剂,从而达到自动加药、自动控制的目的。

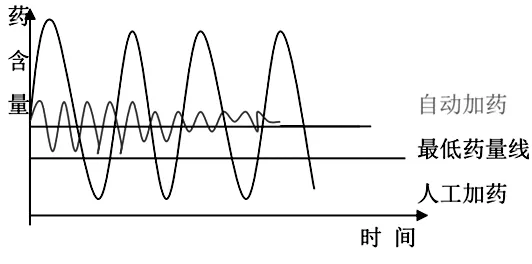

通过图1可知采用人工加药方式, 药含量非常不稳定,容易造成药品的某时段的浪费和另时段的不足。 采用自动加药方式,药品含量维持在最低药量线以上,在一个较小变化范围内变动;并最后趋向于一根稳定平衡线。通过精确的自动加药,严格地控制系统中水处理药剂量,从而提高系统运行稳定性,保证水处理效果。

图1 人工加药和自动加药方式药含量对比图

3 蒸汽的节能减费

3.1 转轮热回收

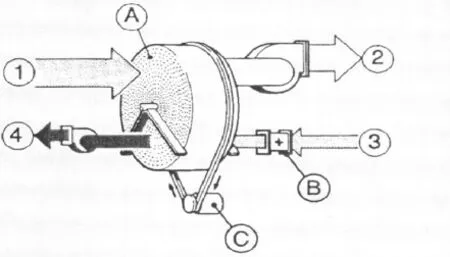

膳食营养补充剂的一些产品需要在低湿度的环境下生产,一般会使用转轮除湿机进行除湿,转轮材质目前常用的是硅胶转轮。图2为转轮除湿机原理图。

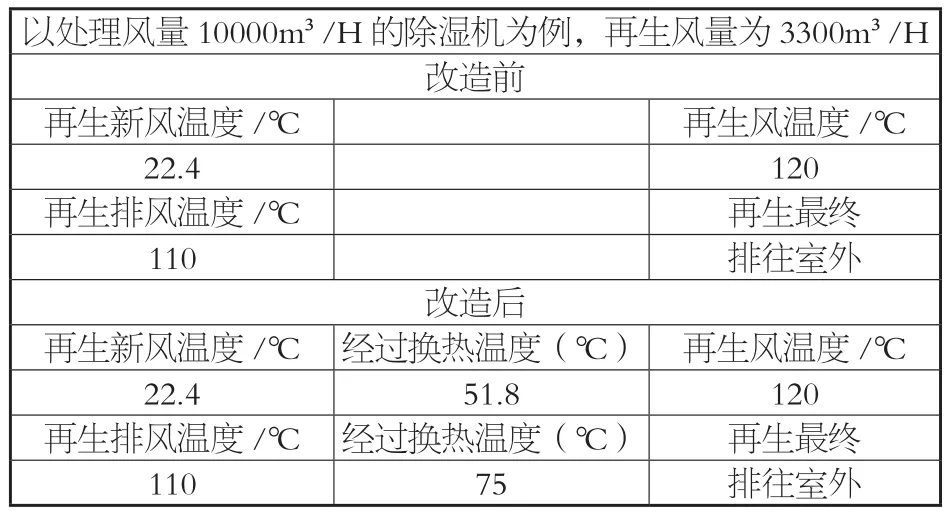

图中③→④的过程为转轮除湿机再生过程,再生风需要经过蒸汽加热器(B)加热到120度,然后经过转轮将硅胶转轮上的湿气排到室外。通过增加换热器,可以利用排往室外热风里面的热量通过换热器给再生风新风进行预热,从而节约蒸汽加热器的蒸汽用量(表1)。

表1

经过测算,以处理风量10000m³/H的除湿机(再生风量为3300m³/H)为例,按照蒸汽单价300元/吨测算,每小时可以节约17.6元蒸汽费,投资回报周期在半年以内,达到预期的目标。

3.2 凝结水热回收

蒸汽在各用气设备中会释放出气化潜热,变为近乎同温同压下的饱和凝结水,而且压力和温度越高,凝结水具有的能力就越多。改造前,蒸汽凝结水都是通过凝结水管道排往污水管,最终去往污水站。不但浪费余热,而且污水管会冒蒸汽影响厂区美观问题,还增加污水站的处理水量。

根据我司热能使用情况,凝结水热回收后的热量可以用于锅炉、洗衣房使用,节能项目可实施性强。经过调研最终使用S品牌的凝结水回收组合泵,从换热器和闪蒸罐中回收凝结水。改造完成后,不但解决了厂区排水管道毛蒸汽的美观问题,每天还可以为洗衣房提供30吨90℃以上的热水,投资回报周期为半年。

3.3 锅炉产气单价降低的大课题

2016年5月之前,我司生产使用的蒸汽为外购蒸汽,单价300元/吨。从5月开始,蒸汽供应商无法向我司提供蒸汽,需要自行燃烧锅炉生产蒸汽,车间满负荷生产时,蒸汽用量需求为2.5~3.5t/h。然而,我司现有的两台锅炉为2011年购买的2吨流量燃油锅炉,且每年使用时间不超过20天。设备的老化以及柴油单价的影响,锅炉生产蒸汽的单价达到663元/吨。

因此,我们公司决定开展降低锅炉产汽成本的活动。购买的4吨油气两用锅炉5月份安装与调试,与天然气供应商签订了天然气供应合同,供应的天然气单价为4.5元/m³,并铺设天然气管道。6~7月份使用4吨锅炉燃烧天然气,蒸汽生产单价下降到376元/吨。在4吨锅炉运营稳定后,公司对两台两吨的燃油锅炉进行油改气改造,使两台两吨锅炉能够使用天然气做燃料,避免使用费用较高的柴油。9月份两台两吨燃油锅炉改造完成后,当车间生产负荷小,流量需求小于2吨时,就可以只开1台两吨锅炉,满足生产需求,避免使用4吨锅炉大马拉小车。此时的蒸汽单价大约360元/吨。

运营过程中,车间的末端蒸汽使用压力为0.4MPa,主管道上有减压阀,为了保护末端设备。而锅炉的生产压力为0.6~0.7MPa,0.7MPa的蒸汽温度为165℃,需求的0.4MPa蒸汽为143.6℃,产汽压力与末端使用压力不匹配,存在热能浪费问题。因此,我们根据每天每个时段车间生产状况的不同,设置不同的产汽压力,在满足车间蒸汽流量及压力需求的情况下,设置最合适的产汽压力,避免热值的浪费,从而节省天然气。调整完蒸汽压力后,蒸汽生产单价稳定在355元/吨左右。

最后,我们决定开展热回收项目,完成空压机热回收与蒸汽冷凝水热回收,将回收的水量供应给锅炉使用,提升进水温度,从30℃提升至70℃,节省40℃温差,减少了生产蒸汽所需的热量,从而节约了天然气。热回收改造完成后,蒸汽生产单价稳定在345元/吨。

4 能源管理体系(GB/T23331)的建立

能源管理体系是从体系的全过程出发,遵循系统管理原理,通过实施一套完整的标准、规范,在组织内建立起一个完整有效的、形成文件的能源管理体系,注重建立和实施过程的控制,使组织的活动、过程及其要素不断优化,通过例行节能监测、能源审计、能效对标、内部审核、组织能耗计量与测试、组织能量平衡统计、管理评审、自我评价、节能技改、节能考核等措施,不断提高能源管理体系持续改进的有效性,实现能源管理方针和承诺并达到预期的能源消耗或使用目标。

我司于2015年开始进行能源管理体系的培训学习,经过1年的准备,在2016年顺利通过GB/T23331体系审核。通过建立能源管理体系,公司能源管理小组对公司现有的能源使用状况有了系统的分析,并且建立了完整的能源管理制度。同时,也完成了与政府节能指标的对接,向行业内优秀的能源管理企业学习能源管理的思路与节能项目的开展。按照能源管理体系的执行方针,完成了我司重点能耗设备经济运行绩效参数的排查,并且要求各个部门对本部门存在的可节能的点进行节能机会识别以及节能改善,从单一的下指标到只关注能源使用结果,到全员参与节能控制与改善,全员节能降耗的用能过程控制。

2017年,我司开展了能源体系落地执行措施:能源管理积分奖励机制。奖励机制分5个模块,通过对单品能耗的对比分析、有效节能机会识别项、节能改善项、日常能源使用监督、是否单独生产5个部分对各个生产车间与部门进行分类积分,每个季度按照得分总排名,进行不同程度的奖励。仅2017年前三季度,公司就发现节能机会161项,完成51项节能改善。多个车间实现了历史性的节能突破,能管理工作取得非常好的成绩。

2018年,将持续执行能源管理体系的落地执行,将重点关注用能设备的经济运行参数,对存在的温差、压缩空气压力差、冷冻水温度差进行识别与改善,更深层次的挖掘公司可能存在的节能点,帮助公司实现节能降耗的目标。

[1]易国刚.企业能源管理实务[M].中国电力出版社, 2016.

[2]广东省节能培训教材编写组.节能管理[M].中国电力出版社,2013.