几何特征下机械产品图像测度研究

李海鹏

(四川工程职业技术学院,四川 德阳 618000)

1 几何特征下数字图像的结构分析

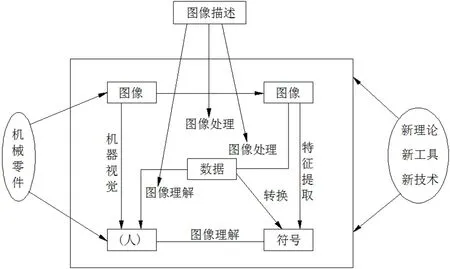

机械产品向着高精度、高速度、自动化、现代先进制造模式迈进,实现智能制造、绿色制造到感知制造。目前我国能够用于生产制造的视觉机器未能够充分的满足生产线在线识别和检测的要求,在一定程度上不但导致了视觉机器使用受到了限制,给机械产品的制作带来不利的影响,使产品规格、形态、标准的制作水平降低,最为普遍的是识别结果与实际制造应用特征表现不一致,对产品的图像特征描述不一致。大量的数据研究证明,机械产品与其数字图像有着一致性的映射特征,产品的本质大都呈现为几何形体状态,其映射图像的特征是几何形状和结构特征。所以,在几何特征下机械产品图像测度的研究中,基于拓扑学的视角对数字图像结构进行分析,从视觉感知与图像工程、数字图像(机械视觉中的图像基本上通过CCD 工业机器人眼睛对被测对象及其背景给定一种相似性描述)、图像工程(对数字图像进行处理,获得预期的图像信息,机器视觉中图像处理技术的智能化应用主要包括图像处理、图像分析和图像理解三个过程)、图像描述模建立。(如图1)

图1

几何特征下机械产品图像的数字结构包括以上4个方面。

2 几何特征下机械产品图像测试特征空间建立

机械类产品中,将机械图像的集合特征应用于视觉机器的创新中,首先应该意识到的机械类产品的图像一般都是比较复杂的,而且图像的形成立体感比较强,所以在机械图像识别的过程中,对于图像处理需要建立相应的空间,以给与充足的空间,对图像成像的特征和提取的方式进行分析,为进一步的理解和分析图像奠定基础。而在整个过程中,最为重要的则是机械产品图像特征的描述,这是对图像进行处理的关键方法。

以上机械产品图像测度精确化的过程中,必须建立几何结构特征的空间。具体而言,则是表现在一方面现今大量的比较零散的、小结构运转所使用的零件作为生产制造的主要部分。这些分散的、结构性零件虽然在检测的过程中,其检测的形状基本上是相同的,尤其是体现在几何图形的成形规则和空间结构的位置基本上是一致的,但是流水线的工业生产中,如果视觉机器对结构性零件的视觉检测受到光照等因素的影响,从而导致某些零件呈现的是不完善的图像,这样则意味着该零件几何特征结构的空间建立不够或者不明显,而且对于相关的零件未能够准确的定位,以此导致实际检测工作超出了特殊的测量范围,从而造成了零件结构检测的失误或低精确度。另一方面,则是通信端子作为机械类产品生产中常生产的部件,由于生产的尺寸比较小,所以一旦视觉检测中出现光照不足的问题,那么则会立即促使通信端子产生严重的变形,造成体现在每一列和每一行端口的图像也是极不完整的。而且,对于工业生产中常见的螺纹形状的接头,其在成像的过程中,非常容易由于轴承内圈的存在而促使需要检测的端面无法完整的显现出来,最终的成像结果也是不完整的图像。针对以上存在的问题,需要根据测量对象的特征,设置专门化的几何特征检测空间,而对于某些端面较多,不容易建立几何特征空间的,可以通过寻找使用相似的图像或结构进行替代使用,而这一般同时也需要结合特征空间的转换。

在具体的进行机械几何空间建立中,一般所运用的是基于几何形态特征的纯元相似性度量(对几何图像进行二维特征,即矩特征的构建与描述)、 基于拓扑维数的相似图形度量(主要是在机械产品所构建的二维图形空间里,如果利用拓扑维数概念,能够促使相同的图形元素可以用统一参数度量其形状,而拓扑维数是测量相同或相似的图形元素的有效工具)、复杂边界图形的豪斯多夫测度(此种方法主要是针对机械零件中各部分几何形体并不具有理想的完全一致的形状的情况上而进行的,利用图像比例的转换,对相似的图像进行测量)等方面对机械产品的几何特征空间进行建立。

3 几何特征下机械产品图像视觉检测软件运用

机械类产品视觉机器图像几何特征的充分应用,需要积极的强化软件技术的开发应用,以此能够从软件和硬件上做到协调使用,促进成像精确度的提高。检测软件的运用需要实现动态化的、全天候的检测,而且在实际产品成像检测的过程中,产品的规格大小不同,尤其是其形状、结构不同,需要随时转换检测功能和检测要求。能够改变过去统一的、一体化的检测模式,根据实际要求和检测特征,分为相应的模块,进行模块化的检测,得出精确度高的成像检测要求,满足现代化的生产需要。

基于以上分析,几何特征机械产品视觉检测软件技术创新使用中,首先对于软件功能的构建应明确,软件功能最为主要的则是能够通过图像的成像及时的检测到产品是否存在结构缺陷和尺寸方面的问题。而在实际功能构建的过程中,其应该满足可修改性(内外部模块之间独立的修改彼此之间不会产生影响)、可读性(软件的功能明确,且工作人员能够通过特定的代码进行系统的定时维护)、可验证性(软件技术应用中所构成的模块,工作人员可以通过特定的方式进行验证,如有问题,可以及时的调试)、可移植性(模块对环境的适应性高)。而基于模块基础上的软件技术的构建和使用,能够在模块结构清晰和功能明确的基础上,促使图像检测团建在代码重组、设计结果重组、分析结果重组三方面进行总体设计和使用,而且最为主要的则是如果对于检测的需求和指标改变时,工作人员只需要通过修正代码模块进行,而不需要对整体的系统结构进行改变,以此最大化的满足软件应用的寿命,在一定程度上是经济投入有效控制的表现。

总体上,几何特征下机械产品图像测度检测软件技术的应用是提高测试精确度的重要表现,而软件图像处理功能的构建应该从几何运算、点运算、边缘提取、图像恢复、图像增强、定位、检测以及缺陷识别等功能模块进行构建。

4 几何特征图像处理技术应用

几何特征下图像处理技术的创新应用主要集中在在线机器视觉检测的方向应用中。在生产线高速生产的过程中,人工检测为了能够达到提高检测效率的目的,无法进行全部的检测,而是采取部分抽查检测的方式,这种方式无法满足高精度的测试要求。另外方面,现代化机械生产的环境也是比较复杂的,人工检测存在很多极其不方便的问题,几何特征下在线视觉检测系统能够对较为复杂的结构进行检测,尤其是轴承、螺纹、端子等结构比较复杂的部件,进行跟踪检测和缺陷检测具有很大的优势。

基于在线检测视觉系统构建的必要性的前提下,机器视觉系统的流程首先则是通过图像传感器获取基础的图像,然后在相关的软件技术辅助下,将最初获得的图像相关的信息传送至相关的模块进行处理,最后,则是在相关指标和要求存在的基础上,对图像进行尺寸、规格、包装以及缺陷方面的结果对比和分析,以此发现问题。而在线视觉检测系统最为主要的功能构建则是机械产品缺陷的检测和结果反馈。现今常用的有光源照明技术、光学成像技术、传感器技术、数字图像处理技术、模拟与数字视频传输技术、信号处理技术、机械工程技术、自动控制技术、计算机软硬件技术、人机接口技术。

滚子轴承装配在线缺陷检测系统, 主要是通过CCD 获取有装配轴承图像,经图像处理识别缺陷产品并及时检测并剔除,保证装配后续生产工序顺利进行,既可降低生产成本,又可满足自动化作业。在实际应用中首先保证检测速度 40~60 个 / 分钟;其次,能够识别滚子少装、滚子反装等装配缺陷且检测设备准确率达99.9% 以上;此种检测技术常常运用于多规格锥形轴承产品检验,提供人机化交互界面,操作简单,且最终的记录能够保存存储。

5 结语

综上所述,结合特征下机械产品图像测度的创新研究是机械类产品现代化生产的重要的体现,而在实际进行创新构建的过程中,能够从基于几何特征下图像测度空间的有效建立、几何特征下测度软件技术的应用以及几何特征图像处理技术应用等方面整体上促进机械产品图像测度精确度和有效的提高,提高生产线的检测效率,满足现代化生产线机械类产品的生产要求。

[1]董富强. 基于机器视觉的零件轮廓尺寸精密测量系统研究[D].天津科技大学, 2014.

[2]关波. 刀具几何参数图像测量技术研究[D]. 中北大学, 2015.