单股铜导线过电流故障痕迹形成规律研究

周广英,李 阳

(1.武警学院 消防工程系,河北 廊坊 065000; 2.大庆市公安消防支队,黑龙江 大庆 163000)

0 引言

过电流故障是由于流经导线的电流,超过了导线所能承受的额定电流值,导致导线线芯温度升高。过电流故障导线,随着电流值的升高,呈现出不同的痕迹特征[1-3]。小电流值过电流故障发生时,由于发热速率较慢,导线温度升高幅度不大,但会加速绝缘老化,引发后续的短路故障;随着电流值的升高,发热速率逐渐加快,导线线芯温度持续升高,形成炽热线芯,可引燃周围绝大多数的可燃物[4-6]。火灾事故调查中,对于导线过电流故障的认定,多是通过绝缘层的内焦、松弛、脱离本体痕迹进行认定的[2],但是由于绝缘层易受火灾破坏而灭失,因此需要进一步了解各种过电流故障条件下,痕迹形成规律,为更加准确地发现和提取过电流故障痕迹,认定过电流故障引发火灾提供依据。本文研究过电流故障导线痕迹形成规律,分析各种痕迹的金相组织特征,研究过电流故障痕迹的检验鉴定方法。

1 试验部分

试验材料为2.5 mm2聚氯乙烯单股铜导线;仪器设备有火灾痕迹物证综合实验台(自制)、XTL-340型体视显微镜、Canon Eos70D数码单反相机(30帧每秒)、三脚架、Axio Observer.A1m型金相显微镜。试验方法为:2.5 mm2单股铜导线的安全载流值Ie=20 A,截取12 cm长的导线,数码单反照相机分别录像记录1.5,2,3,3.5,4,4.5,5,5.5,6,6.5,7Ie导线过电流故障发生过程,逐帧分析发热过程,每个电流值进行5组平行试验。

2 试验结果

2.1 过电流值低于4.5Ie时痕迹形成过程

铜导线发生4.5Ie过电流故障时,65 s导线线芯发热,破坏绝缘内层,5 min时线芯颜色以暗红色为主,绝缘层出现内焦、松弛、脱离本体痕迹,随着过电流时间的延长,绝缘破坏加剧,发烟量逐渐增大,绝缘层炭化越来越严重,但导线始终不会熔断,如图1和图2所示。

2.2 过电流值高于5Ie时痕迹形成过程

过电流值升至5Ie时,导线发烟量和炭化速度进一步加快,线芯由4.5Ie时的暗红色变为亮黄色,过电流持续时间达到2 min以上,在导线中部出现断路电弧,出现明显的火花喷溅,形成喷溅熔痕,如图3所示。随着过电流值继续升高,发生断路电弧的时间逐渐缩短,电弧越来越激烈,喷溅出的熔痕越来越多,当过电流值达到6Ie时,除了会产生喷溅熔痕以外,还会出现导线软化后滴落熔痕,如图4~6所示。

图1 过电流4.5Ie(65 s)

图2 过电流4.5Ie(5 min)

图3 过电流5Ie(126 s)

图4 过电流5.5Ie(70 s)

图5 过电流6.5Ie(37 s)

2.3 过电流故障线芯熔化痕迹

分析不同电流值条件下,过电流导线发热过程,可清楚的看到线芯熔化痕迹有三种:

图6 过电流7Ie(29 s)

2.3.1 类似于火烧熔痕的端部熔断痕

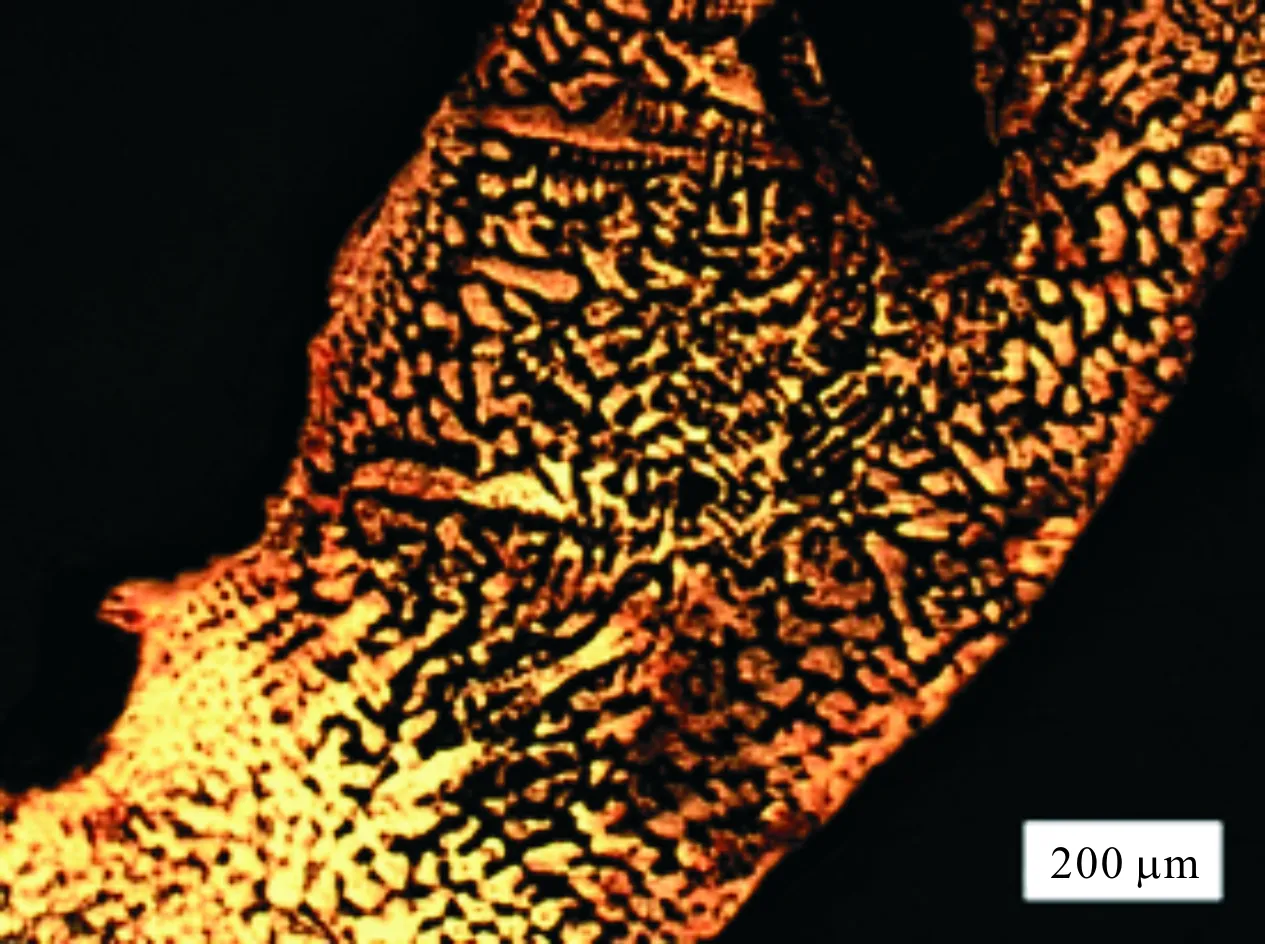

过电流导线一旦熔断,在熔断点处有与火烧熔痕类似的熔断痕:熔痕与本体界限有明显的过渡区,虽然有断路电弧的参与,但是不会出现短路熔痕那么清晰的分界线;熔痕表面有明显的绝缘层炭化残留,呈暗红色,表面有凹坑,随着电流值的增大,炭化残留减少,如图7所示。经金相分析发现:端部的熔断痕呈现非常有特点的组织特征,晶粒以粗大的胞状晶和树枝晶组织为主,晶界粗大,树枝晶呈现出一定的方向性,内无明显孔洞,有少量缩孔存在,熔痕区与本体区有明显的分界线,如图8所示。

图7 5Ie导线端部熔痕表观形貌12×

图8 5Ie导线端部熔痕金相组织50×

2.3.2 导线中部出现玫瑰刺状的结疤痕

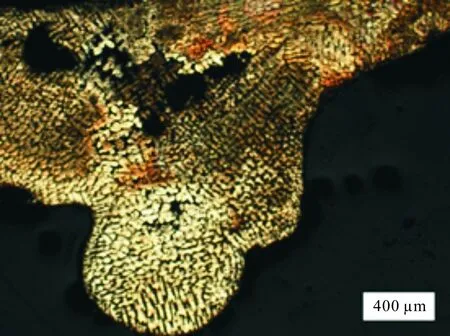

电流值4.5Ie以下,导线中部不会出现玫瑰刺状的结疤痕,电流值高于6.5Ie时,导线中部的结疤痕也会减少,只有在5~6Ie时,导线中部易出现结疤痕,结疤痕没有非常规则的形状,如图9所示。结疤痕的金相组织以致密的树枝晶为主,结晶区与本体界限明显,树枝晶方向性强,内部几乎没有孔洞,如图10所示。

图9 6Ie导线结疤痕表观形貌12×

图10 6Ie导线结疤痕金相组织50×

2.3.3 导线断点处出现滴落(喷溅)熔痕

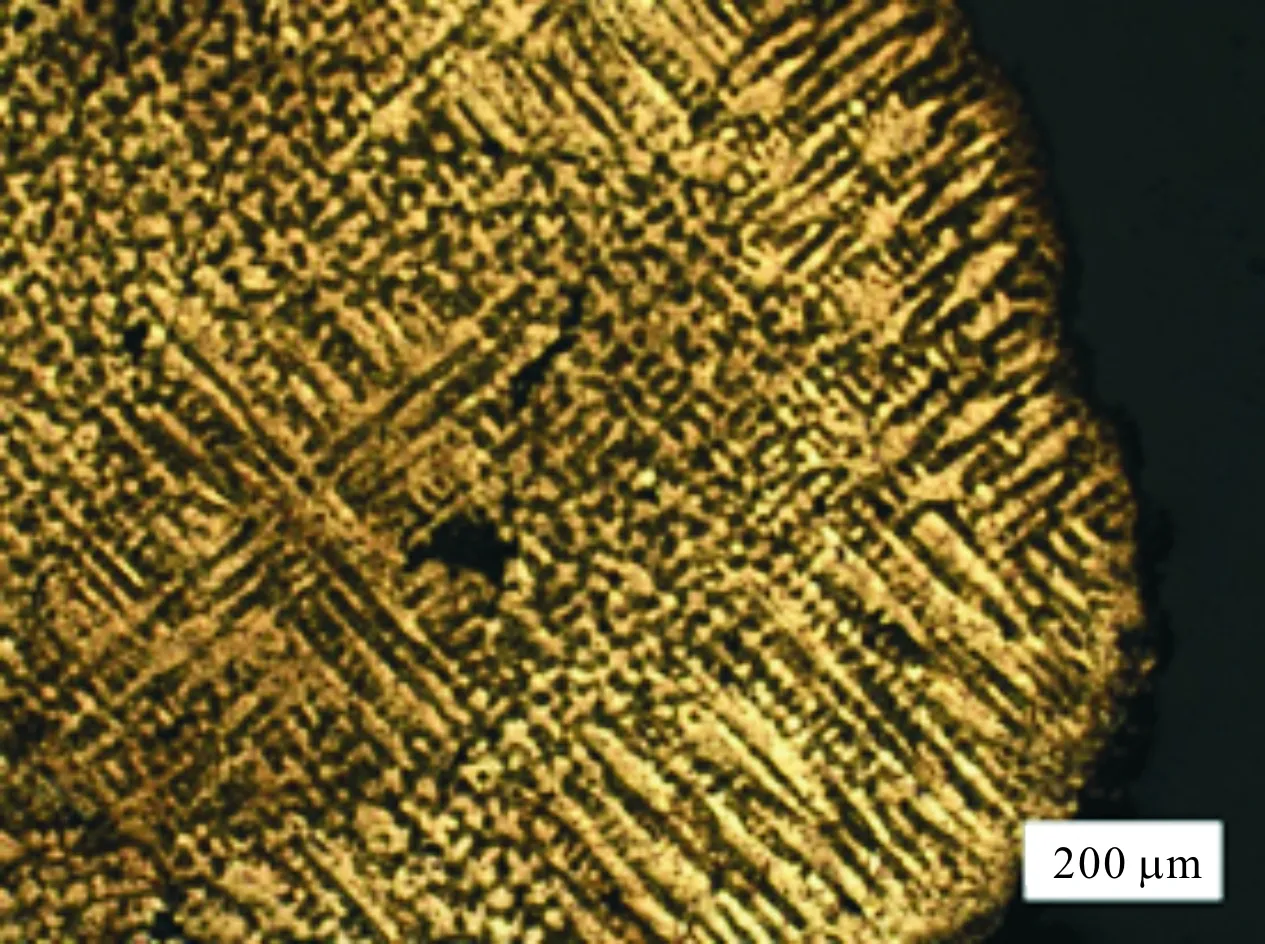

过电流值4Ie以上,激烈的断路电弧产生喷溅熔珠,同时在重力作用下,熔化的液态铜也会缓慢的凝结滴落,形成滴落熔珠,如图11所示。对4~7Ie时的滴落(喷溅)熔珠的数量和形状进行统计分析,得到:随着过电流值的升高,滴落(喷溅)熔珠的数量越来越多;电流值较小时,熔珠以圆状的喷溅熔珠为主,随着电流值升高,不规则状滴落熔珠显著增多。过电流故障导线滴落(喷溅)熔珠金相组织多以树枝晶为主,几乎没有气孔,偶尔会出现缩孔,如图12所示。相对于端部熔断痕和中部玫瑰刺结疤痕来说,树枝晶的枝晶臂更发达,方向性较强。随着电流值的升高,树枝晶的密集程度逐渐降低,有向胞状晶过渡趋势。

图11 6.5Ie导线结疤痕表观形貌12×

图12 6.5Ie导线结疤痕金相组织50×

3 分析与讨论

3.1 导线端部熔断痕特征及形成规律

当过电流倍数小于5时,铜导线虽然处于过电流状态,但导线发热量不足以使铜导线发生熔断,仅能破坏绝缘皮内层,使绝缘皮内层出现内焦、松弛、滴落的现象并伴随发烟,线芯呈暗红色;导线自身温度升高,散热速率相对升高,导线温度上升到一定值时,导线的放热速率与散热速率处于平衡状态,导线温度处于稳定。随着电流倍数的增加,当过电流倍数于5~7,导线的放热速率始终大于导线的散热速率,导线温度持续上升,直至导线线芯温度超过线芯的熔点,导线发生熔断。随电流倍数的增大,熔断出现的时间越来越短;熔断是导线点断开,且电流流经导线,具备线间放电产生电弧的条件,熔断瞬间,可以清楚的看到断路电弧。与短路故障发生的电弧相比,过电流故障熔断时,产生的是断路电弧,断开后瞬间切断电流流经路径,电弧能量相对较低,导线自身温度较高,且断路电弧出现意味着过电流故障的结束,持续放热过程停止。断路点处熔化的液体金属,既受到电弧产生的高温影响,也受过电流导线发热影响。分析金相组织特征,过电流导线熔断痕以树枝晶为主,晶粒有明显的方向性,熔化区与非熔化区有明显的分界线,这说明过电流导线熔断时,产生的断路电弧对于组织的形成起到了决定性影响。根据金属铸造学原理,液体金属凝固速度越快,越易形成致密树枝晶,金属凝固时的过热度和过冷度共同影响着凝固速度。过电流熔断时,相对于短路电弧,能量相对较低,电弧传递给液体金属的能量少,液体金属温度较低,过热度低,易形成致密的树枝晶。

3.2 线间玫瑰刺状结疤痕特征及形成规律

铜导线发生过电流故障时,有可能产生玫瑰刺状结疤痕,但是需要过电流值在适当范围。主要原因是:铜导线发生过电流故障时,流经的电流大于其额定电流,电流值增大,导线升温速度加快,达到铜导线熔断的时间就会缩短。当电流值小于4Ie时,发热速率小,热量无法迅速聚集,整个导线无法达到线芯金属熔点,不会形成液体金属,不具备形成结疤痕的条件;当电流值大于6Ie时,导线发热速率过快,迅速达到线芯金属熔点,导致铜导线快速断路,此过程中产生的表面液态铜没有充足的时间聚集凝结,导线发热已经停止,液态铜会迅速凝固,无法产生玫瑰刺结疤痕。因此,过电流值在4.5~6Ie时,故障导线具备产生玫瑰刺状结疤痕。5.5Ie时,导线既可以产生具有流动性较强的液体金属,也具备充足的聚集凝结时间,因此产生结疤痕的数量较多。从金相组织分析,玫瑰刺状结疤痕,以致密的树枝晶为主,无明显气孔,主要是由于结疤痕形成时,液体的金属缓慢聚集而成,气体有充足的时间溢出,断路发生后,因迅速失去加热条件,接近熔点的高温金属,又会迅速冷却,产生致密的树枝晶。

3.3 致密金相组织特征形成原因分析

根据金属学及铸造学原理,液体金属凝固速度越快,越易形成致密树枝晶,金属凝固时的过热度和过冷度共同影响着凝固速度。过电流熔断时,相对于短路电弧,能量相对较低,电弧传递给液体金属的能量少,相同质量的液体金属温度较低,过热度低,易形成致密的树枝晶。金相组织中,气体首先要进入到液体金属内,分散的气体要在液体金属中流动汇集成大气孔,金属凝固后,大气孔就会存留在熔痕内部。由于过电流熔痕,液体金属温度低,流动性相对较差,卷吸气体的能力较弱,进入到熔痕的气体量较少;卷吸进入到液体金属中的气体,由于凝固速度快,没有充足的汇集时间,不具备形成大气孔的条件,偶尔会出现缩孔。

4 结论

通过试验研究,可得如下结论:(1)过电流铜导线熔断时,产生断路电弧,形成喷溅熔珠和端部熔断痕,部分过电流导线端部熔断痕外观上与火烧熔痕较为相似;(2)过电流值小于4Ie和大于7Ie时,均不利于玫瑰刺状结疤痕的形成,5.5Ie时,结疤痕产生数量最多;(3)过电流导线端部熔断痕、玫瑰刺状结疤痕的金相组织均以树枝状晶粒为主,内部很少存在孔洞,枝晶臂有明显的方向性。

[1] 金河龙.火灾痕迹物证与原因认定[M].长春:吉林科学技术出版社,2005.

[2] 公安部沈阳消防科学研究所.电气火灾痕迹物证技术鉴定方法 第5部分:电气火灾物证识别和提取方法:GB/T 16840.4—2008[S].北京:中国标准出版社,2008.

[3] 胡建国.火灾物证技术鉴定[M].北京:中国人民公安大学出版社,2007:198-210.

[4] National Fire Protection Association.Guide for fire and explosion investigations:NFPA 921[S].2014 Edition:110-115.

[5] 赵艳红.过负荷铜导线引燃特性的实验研究[J].消防科学与技术,2014,33(12):1469-1471.

[6] SCOTT A W,JOHN D L,RICHARD A B.Globules and beads:what do they indicate about small-diameter copper conductors that have been through a fire[J].Fire Technology,2015,51:1051-1070.

[7] 张金专,刘强,于春华.过负荷铜导线金相显微特征分析[J].火灾科学,2009,18(4):212-215.

[8] 张金专.过负荷时间和倍数对铜导线金相组织的影响[J].消防科学与技术,2009,28(7):543-545.