连拱隧道中隔墙优化设计研究

(湖南省怀芷高速公路建设开发有限公司,湖南 怀化 418000)

0 引言

连拱隧道与单洞隧道的最大区别是中隔墙,在连拱隧道中中隔墙部位最为关键。国内许多连拱隧道在后期运营过程中,中隔墙顶部出现开裂、渗水现象,这对隧道结构不利,给行车安全带来隐患。刘庭金等[1]对云南省连拱隧道衬砌开裂及渗漏水进行了调查分析,结果显示衬砌开裂渗水往往是施工、设计、地质等综合因素导致的;夏才初等[2]对相思岭连拱隧道中隔墙应力进行了研究,研究表明中隔墙顶部容易产生应力集中,给中隔墙开裂造成隐患;申玉生[3]对软弱围岩双连拱隧道设计施工关键技术进行研究,表明中隔墙与初期支护连接部分是施工关键所在。国内对连拱隧道研究得较多,但连拱隧道中隔墙部分的设计、施工不够完善。本文依据具体的工程实例,结合施工的便捷性,对连拱隧道中隔墙进行优化设计,并通过数值计算,论述了设计的合理性。

1 连拱隧道中隔墙优化设计

怀芷高速公路毛里坡连拱隧道主洞初期支护外轮廓半径为6.69 m,中隔墙顶部围岩采用Ф42小导管进行注浆,见图1,中隔墙高6 m,中隔墙顶部为R=3.2 m的圆弧,宽2.18 m,见图2,初期支护工字钢与中隔墙通过高强螺栓进行连接,见图3。

图1 原设计衬砌

图2 中隔墙(单位: cm)

图3 高强螺栓连接

上述连拱中隔墙部分的设计存在着一些不足之处,与中隔墙顶部连接段,初期支护半径偏小,这容易导致初期支护及中隔墙顶部应力集中,且主线左右两侧的初期支护没形成一整体,对结构受力不利;中隔墙顶部为圆曲面,这不利于与初期支护的工字钢进行连接;高强膨胀螺栓一般是通过风镐在中隔墙顶部进行钻孔,然后埋设,而中隔墙顶部周围施工空间狭小,这无疑增加了高强螺栓施工的难度,高强螺栓钻孔会对混凝土产生损伤及打入高强螺栓会产生局部应力,这是中隔墙开裂的重要原因之一;另外中隔墙底部没有进行相关设计。

针对上述问题,本文对连拱隧道进行优化设计,与中隔墙顶部连接段,扩大初期支护半径,见图4,范围为45°,半径增大至8.76 m,且主洞左右两侧初期支护之间设置Ф25水平拉杆,拉杆与工字钢进行焊接;中隔墙顶部两侧采用直面,见图5,能与初期支护工字钢充分连接;初期支护工字钢与中隔墙顶部采用钢板进行焊接,见图6,中隔墙浇筑混凝土之前,墙顶通长埋设钢板B,并预埋Ф22钢筋(纵向间距30 cm),初期支护工字钢通过钢板A与中隔墙顶部钢板B进行焊接(满焊),这大大增加了施工的便捷性,同时也避免了高强螺栓的施工对混凝土产生的损伤;中隔墙底部设置Ф22锚杆,使中隔墙与地基形成一整体。

图4 优化后衬砌设计

图5 优化后中隔墙(单位: cm)

图6 钢板焊接(单位: mm)

2 数值计算

上文对连拱隧道进行了优化设计,下文通过数值计算,从第1主应力、位移等两个方面,对原设计与优化设计进行对比,计算软件为Midas gts-NX。

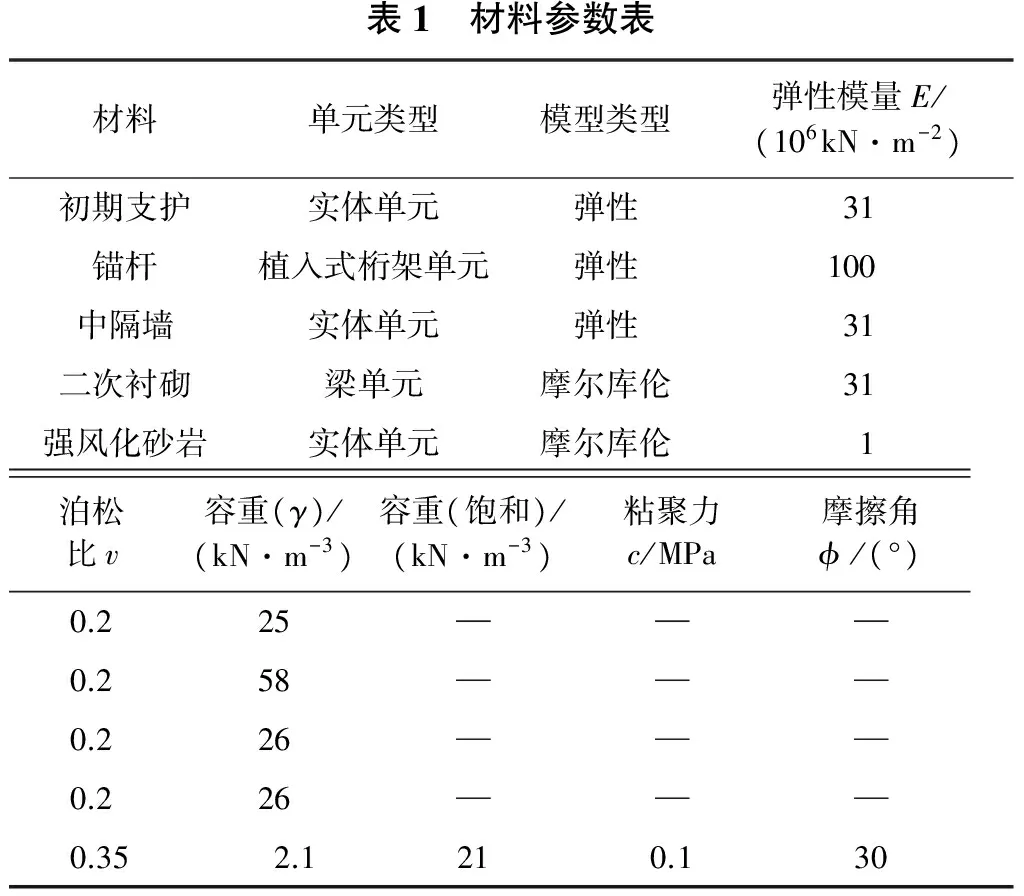

采用地层结构法,围岩设定为强风化砂岩,初期支护、中隔墙、强风化岩均采用实体单元进行模拟,锚杆采用植入式桁架进行模拟,二次衬砌采用梁单元进行模拟,初期支护及围岩承担35%的围岩压力,二次衬砌承担65%的围岩压力。材料参数见表1,计算模型见图7。

2.1 初期支护应力分析

主要分析中隔墙顶部初期支护的第1主应力,见图8、图9。

从图8、图9中可以看出,原设计中隔墙顶部初期支护最大应力值为4.01 MPa,优化设计中隔墙顶部初期支护最大应力值为2.3 MPa,初期支护扩大拱脚之后最大压应力有所减小,避免了应力集中。

表1 材料参数表材料单元类型模型类型弹性模量E/(106kN·m-2)初期支护实体单元弹性31锚杆植入式桁架单元弹性100中隔墙实体单元弹性31二次衬砌梁单元摩尔库伦31强风化砂岩实体单元摩尔库伦1泊松比v容重(γ)/(kN·m-3)容重(饱和)/(kN·m-3)粘聚力c/MPa摩擦角ϕ/(°)0.2250.2580.2260.2260.352.1210.130

图7 计算模型

图8 原设计初期支护第1主应力

图9 优化设计初期支护第1主应力

2.2 中隔墙应力分析

主要分析中隔墙顶部的第1主应力,见图10、图11。从中可以看出,原设计中隔墙顶部最大应力为3.43 MPa,优化设计中隔墙顶部最大应力为1.74 MPa,墙顶最大应力值均发生在与初期支护连接的部位,优化设计后的应力有所减小。

图10 原设计中墙第1主应力

图11 优化设计中隔墙第1主应力

2.3 中隔墙位移分析

主要分析墙顶竖向位移,见图12、图13。

图12 原设计中墙应力

图13 优化设计中隔墙应力

从图中可以得知,原设计墙顶最大竖向位移为2.68 mm,发生在顶部两侧,优化设计墙顶竖向位移均衡布置,最大值为1.52 mm,有所减小。

3 结论

针对目前连拱隧道中隔墙部分设计的不足,本文对连拱隧道中隔墙部分进行了优化设计,主要有以下结论:

1) 与中隔墙顶部连接段,扩大初期支护半径,范围为45°,主洞左右两侧初期支护之间设置Ф25水平拉杆,拉杆与工字钢进行焊接;中隔墙顶部两侧采用直面;墙顶通长埋设钢板,初期支护工字钢与中隔墙顶部采用钢板进行焊接,中隔墙底部设置Ф22锚杆。

2) 通过数值计算可以得出:与原设计进行比较,中隔墙顶部初期支护最大应力值、中隔墙顶部最大应力值、中隔墙顶部竖向位移等均有所减小,表明优化设计更合理。

[1] 刘庭金,朱合华,夏才初,等.云南省连拱隧道衬砌开裂和渗漏水调查结构及分析[J].中国公路学报,2004 ,17(2) :64-67.

[2] 夏才初,刘金磊.相思岭连拱隧道中墙应力研究[J].岩石力学与工程学报,2000 ,19 (S):1115-1119.

[3] 申玉生.软弱围岩双连拱隧道设计施工关键技术研究[D].成都:西南交通大学,2005.