隧道二次衬砌施工裂缝发展特征与防治对策研究

,

(1.湖南环达公路桥梁建设总公司,湖南 长沙 410014;2.湖南省高速公路投资集团有限公司,湖南 长沙 410003)

0 引言

随着我国经济的迅速发展,公路建设不断地向山区及西部延伸,公路隧道修建越来越多。然而,受到地质、地形、气候等诸多条件以及设计、施工、运营过程中各种因素的影响,隧道在施工过程中或建成后的使用过程中出现了诸如衬砌裂损、隧道渗漏水等病害。方利成[1]等结合现场裂缝实例直观地描述了隧道裂缝,为后续学者全面认识和防治裂缝做了铺垫。陈荣魁[2]对福建霞浦赤岭隧道地质病害繁多的情况做了深入分析,并提出了合理的处治措施。徐琳[3]阐述了某高速公路隧道二次衬砌(以下简称:二衬)产生裂缝情况,多角度总结了两隧道裂缝的成因,提出了裂缝治理的方法。王铁梦[4]对工程结构裂缝进行了详细的研究,从裂缝的基本概念、温度对裂缝的影响、应力松弛和各种条件下对各种工程结构裂缝的控制等方面进行了系统的研究。郗庆桃[5]对梁家山隧道衬砌裂缝及渗漏水进行了研究,提出相应的治理措施。然而,受测试技术的限制,上述研究都未能就隧道裂缝的发展特征做详细的现场测试分析。

1 裂缝监测及发展特征

1.1 测点工程概况

某隧道地貌上属侵蚀构造地形砂质页岩、灰岩低山区。为左右幅分离式隧道,隧道左线全长701 m,右线全长726 m,属中隧道。建筑限界宽为10.25 m,最大埋深124 m。左右洞测线间距14.26~33.25 m,属分离式隧道。

该隧道左洞二次衬砌在施工过程中出现开裂,且裂缝随隧道后续开挖有明显的发展趋势,为保证安全施工,对左洞二次衬砌裂缝进行了现场监测。

1.2 测试方法

根据隧道施工现场测试条件,综合采用裂缝宽度仪与裂缝深度仪、智能测缝监测计以及贴纸条与观察等方法对该隧道左洞二衬裂缝进行了长时间的现场监测工作。

1.3 裂缝分布位置

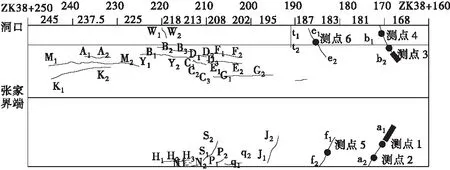

该隧道二衬裂缝的分布具有集中成段性,主要集中于左洞ZK38+160 ~ZK38+250段长90 m范围,其它位置裂缝较少。主要裂缝(长度大于1 m或宽度大于0.01 mm)分布情况如图1所示。图中编号 A1A2、B1B2、C1C2、D1D2、E1E2、G1G2、H1H2、M1M2、K1K2、Y1Y2为开始监测工作时已存在的裂缝,编号N1N2、P1P2、q1q2、J1J2、 W1W2、t1t2、e1e2、f1f2、a1a2、b1b2为监测工作开始后新增的裂缝。图1 中黑色圆点所在位置表示后期智能测缝监测计的布设点。

图1 隧道左洞二次衬砌主要裂缝分布图

二衬裂缝分布在洞口段较多,洞内较少;V级围岩地段出现较多,Ⅲ、Ⅳ级围岩地段未出现。该隧道二衬裂缝宽度在0.34~3.21 mm之间,深度在23~126 mm之间,该裂缝基本稳定时的监测结果数据表1所示。

表1 各裂缝参数最终监测结果裂缝名称裂缝位置(桩号)宽度/mm深度/mm长度/mA1A2ZK38+237 5~ZK38+233 1 381154 5M1M2 ZK38+245~ZK38+225 1 216520B1B2 ZK38+221~ZK38+213 0 54578W1W2 ZK38+220~ZK38+218 50 62313C1C2 ZK38+213~ZK38+210 0 84873D1D2 ZK38+218~ZK38+210 1 361173E1E2 ZK38+210~ZK38+205 0 38235F1F2 ZK38+210~ZK38+205 0 42235G1G2 ZK38+208~ZK38+195 0 665013H1H2 ZK38+220~ZK38+208 0 816312J1J2ZK38+194 5~ZK38+193 1 211203S1S2 ZK38+210~ZK38+208 50 8603P1P2 ZK38+208~ZK38+205 0 53483t1t2ZK38+191 50 52313e1e2 ZK38+187~ZK38+183 1 31468f1f2ZK38+185 5~ZK38+181 0 34176a1a2ZK38+173 5~ZK38+170 2 731268b1b2 ZK38+171~ZK38+168 3 21678 5

1.4 发展特征

1.4.1 纵向裂缝

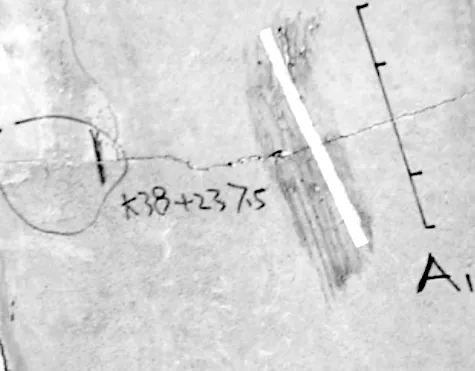

根据图1可以看到,该二衬纵向裂缝最多,并在前1.5~2个月发展较快,且发展速度随着时间增长呈衰减趋势,在这之后裂缝长度和宽度趋于稳定。图2为纵向裂缝A1A2的现场测试图。以A1A2裂缝为例,此裂缝位于隧道拱腰,2015年10月15日开始出现,初始宽度、深度、长度分别为0.61 mm、52 mm、4.5 m左右,发育至 2015 年12 月初,速度减缓,趋于稳定,至 2016 年 12 月 7 日,裂缝最终宽度、深度、长度分别为1.38 mm、115 mm、4.5 m左右。该裂缝的存在对二衬的安全使用及耐久性可能产生的影响,应予以重视。

1.4.2 斜向裂缝

由图1可以看出,斜向裂缝主要分布于拱顶、拱脚部位,发育时间较长,大部分裂缝宽度达到稳定需1.5~8个月的时间,图3为斜向裂缝J1J2的现场测试图。斜向裂缝J1J2于2015年10月30日出现,起于边墙,止于桩号上下钢拱架连接处,与隧道纵向成55°夹角,初始宽度、深度、长度分别为0.7 mm、100 mm、3 m左右。发育至 2015 年 12月中旬,速度缓慢,趋于稳定,至 2016年 12月 7日,裂缝 J1J2最终宽度、深度、长度分别为1.21 mm、120 mm、3 m左右。该斜向裂缝宽度虽然不像纵向裂缝一样成倍增长,但对二衬安全使用及耐久性的影响也不容忽视。

图3 裂缝J1J2的现场实测图

1.4.3 竖向裂缝

竖向裂缝较少,仅有t1t2一条。竖向裂缝发育时间较短,仅在短短一周的时间,就基本上趋于稳定,在后续1 a的跟踪测试中,未发现明显变化。

2 原因分析

二衬采用整体式模板台车、泵送混凝土,严格按规程、规范要求施工,干缩及温度裂缝较少。而该二衬裂缝出现的位置在V级围岩与IV级围岩交汇区域,对此,着重从隧道围岩变化段及裂缝的分布部位,分析二衬裂缝产生的主要原因如下。

2.1 拱背回填不密实

局部围岩破碎出现坍方空穴,以及周边超、欠挖部位未能及时处理、拱背回填不密实等,致使二衬混凝土所能承受的应力不均匀,应由拱顶承受的山体压力转到拱腰部位,拱腰内缘受拉,拱顶内缘受压。拱腰部分有可能最先拉裂,产生纵向裂缝。

2.2 掌子面爆破震动

隧道掌子面开挖距离二衬混凝土较近,爆破产生的震动波会对已完成的二衬段产生较大的震动,致使还未达到设计强度的二衬混凝土承受不了较大的爆破震动力,导致其产生裂缝。

2.3 强降雨影响

隧道施工区连续的强降雨,导致V级围岩上部的松散岩体渗入大量汇集地雨水,土体自重增加,这种内力变化或局部受力增大,致使拆模过早而未达到设计强度的二衬混凝土承受较大的岩土体重力而开裂。

3 裂缝部位二衬受力计算

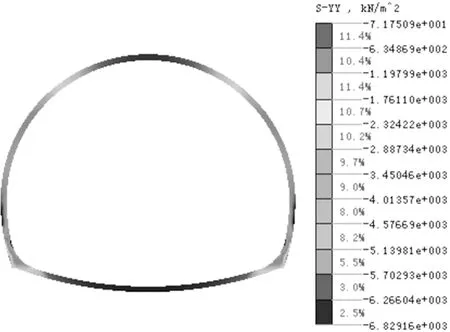

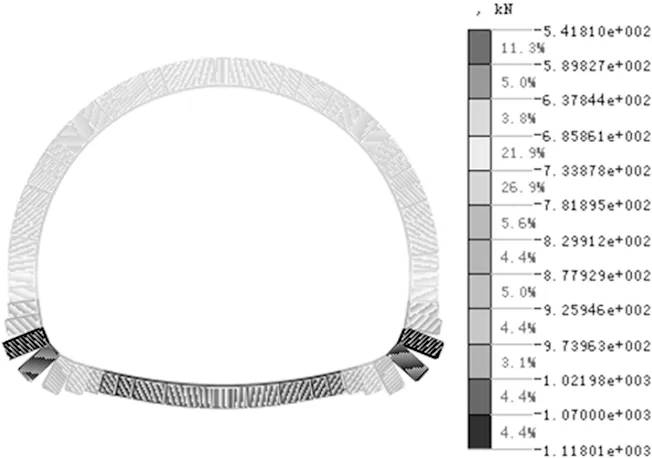

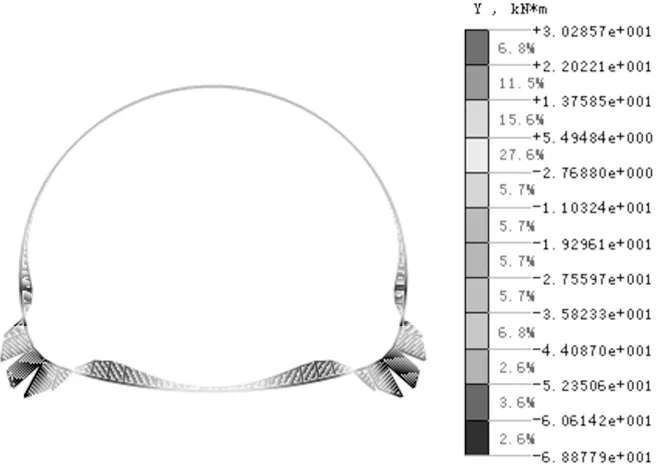

该隧道左洞二衬开裂部位主要为V级围岩向IV级围岩变化段,根据隧道设计图纸与“新奥法”基本原理,在IV、V级围岩中,二衬结构除承受自身荷载外,还承受围岩变形压力。该裂缝部位二衬设计厚度45 cm,扣除裂缝最大深度12.6 cm,裂缝部位二衬计算厚度取32.4 cm,采用midas计算软件进行计算,得出初期支护应力及二衬安全系数,并与规范值进行对比。计算方法为地层结构法,初期支护承担45%的位移压力,二次衬砌承担55%的围岩压力,计算模型及计算结果见图4~图7。

图4 计算模型

图5 初期支护应力

图6 二衬轴力

图7 二衬弯矩

计算结果:从图5可以看出,初期支护最大压应力为6.8 MPa,初期支护为C20喷射混凝土,根据隧道规范,C20喷射混凝土弯曲抗压强度为11 MPa,初期支护是安全的。

从图6、图7中可以看出,二衬最大轴力、弯矩均发生在拱脚位置,根据轴力及弯矩值,计算得出拱脚截面的安全系数为1.85,在结构设计容许受力范围内,整体结构受力基本满足设计要求,但隧道规范中二衬安全系数最小值为2.4,二衬的安全储备小于规范值。

4 安全评估

综上,该二衬裂缝均分布在隧道V级与IV级围岩的交汇区域,主要因施工工艺控制不严及雨水入渗等因素,致使二衬出现施工早期裂缝。但随着掌子面掘进施工的远处或停止,围岩松弛及变形的逐步趋于稳定,对应的二衬不受施工影响,该早期裂缝也趋于稳定。

从表1最终的二衬裂缝监测结果说明,趋于稳定的二衬裂缝,其宽度、深度均无明显变化,无新的发展。其中纵向裂缝集中于拱腰部位,裂缝宽度均小于1.4 mm,斜向裂缝分散于拱顶、拱脚部位,最宽的裂缝3.21 mm/1条,最大深度126 mm,均属微张开裂缝。

在长达1 a多的二衬裂缝监测期间,未见裂缝处渗漏水,裂缝未贯通,未见二衬变形,综合其结构受力计算得出:裂缝部位的二衬整体结构安全,其结构承载力满足设计要求。

但是,从二衬长期使用及耐久性角度考虑,需要对存在裂缝的二衬进行拱背回填处治及裂缝修补。

5 处治方案建议

根据裂缝部位的二衬实际,建议采用拱背钻孔压浆补强+裂缝注浆修补方案。具体施工技术如下:

1)拱背钻孔压浆补强:沿裂缝两侧交错、每隔1.5 m布置孔位,用风动凿岩机钻孔,钻孔深度1.5 m、孔径35 mm,压注经试验配制的水泥浆,灰砂比1 ∶4左右,水灰比1 ∶1,注浆压力一般控制在0.4 MPa以内,处治出现裂缝的二衬及其拱背周边岩土体。当达到规定压力而砂浆压不进时,即注浆已注满,充填密实拱背外间隙及破碎岩土。个别裂缝严重的点位,可视情况增设中空锚杆,安装WTD25中空注浆锚杆。在钻孔时,如遇裂缝部位二衬排水点或孔,要在现场观测该孔口的排、渗水情况,根据渗水量的不同一并彻底处治。

2)裂缝注浆修补:采用注射环氧树脂浆修补,沿裂缝钻孔,孔距20 cm,孔径12 mm,钻孔深度以穿过裂缝深度控制,但不得将结构打穿。现场试验调制环氧树脂配比(A/B浆料比例约为5/1),灌浆顺序应从下到上或者一侧向另一侧依次灌浆,当相邻孔或裂缝表面开始出浆后,保持压力10~30 s,观察缝中浆的情况,再适当进行补浆。最后用刮抹料、调色料处理混凝土表面,使其颜色与周围衬砌混凝土颜色一致。

6 防治措施

1)运用在线监测技术,防止二衬施工同类裂缝发生。施工开挖给衬砌周围的围岩造成变形、松弛、剥落等影响,需要一定的围岩稳定周期,而多数二衬施工处在该围岩稳定期内,由此该二衬需经受未稳定的围岩压力及施工干扰影响,有可能造成刚拆模的二衬出现裂缝,由于隧道能见度差,人工很难及时发现。运用现代信息技术,在建设隧道施工安全等监控系统的同时,建立或增加二衬早期裂缝在线监测系统,在施工期或更长时期内,自动监测采集二衬变形及裂缝数据。若拆模后连续8个月及以上,二衬未出现裂缝及未收到其他异常信息,可判定二衬无裂缝,结构安全。若发现裂缝,则应继续跟踪观测,分析原因,立即采取措施防止同类二衬裂缝发生。

2)加强隧道地质勘察,优化围岩变化段设计。围岩等级变化区段是二衬施工裂缝出现较多的部位,必须按工点勘察要求,着重查明地质构造、不良地质体以及危害程度,收集相关设计参数,并充分考虑施工期不利荷载的影响及工期安排,合理拟定衬砌结构,提出施工注意事项。

3)二衬拆模时间采用养生时间与强度指标双控。在二衬混凝土施工时,既要考虑施工进度的时间安排,更要考虑拆模时混凝土的抗压强度。一般掺有早强剂、减水剂的水泥混凝土强度要达到设计强度的70%,时间不小于3 d养生时间。

4)严控爆破震动,保证已完混凝土的安全间距。掌子面开挖爆破点与衬砌混凝土之间的安全距离一般要求300 m,并尽量用小爆破、松动爆破,消除开挖爆破震动波对二衬的损伤。

5)改善二衬混凝土浇筑工艺,确保拱背回填密实。二衬采用的泵送混凝土坍落度大,流动性好,为防止出现拱顶空隙,应采用泵送挤压混凝土施工工艺浇注拱顶混凝土,并设注浆孔压浆充填密实。对围岩超挖部分及围岩破碎坍塌空穴,采用二衬混凝土同步浇筑回填。

7 结论

1)某公路隧道二衬施工裂缝集中分布在隧道V级与IV级围岩交汇区段,其以纵向裂缝和斜向裂缝为主,其发展特征表现为静态,收敛时间不长。纵向裂缝在前1.5~2个月发展较快,且发展速度随着时间的变化呈衰减趋势,在这之后裂缝长度和宽度趋于稳定;斜向裂缝宽度比纵向裂缝宽度需要更长的时间达到稳定,一般需要1.5~8个月的时间。

2)在隧道施工过程中出现的二衬裂缝,宜进行长时间的跟踪观测,收集裂缝的变化情况,分析原因,改善施工工艺,防止后续二衬施工发生同类裂缝,并对出现裂缝的二衬进行修复处治。

3)趋于稳定的裂缝部位二衬,整体结构受力能够满足设计要求,但结构安全储备系数小,需要做修复性的处治。

4)本隧道二衬裂缝采用先监测、后处治的方法正确,效果良好。经过1 a多的现场监测分析,于2016年12底完成了裂缝部位二衬的修复施工,经过后续9个月的不定期观测,原裂缝标记完好,未发现新的裂缝。经交通质监部门及检测单位检测,该工程结构安全,质量验收合格,为今后隧道二衬类似病害处治提供了新的解决方案。

[1] 方利成,杜彬,张晓峰.隧道工程病害防治图集[M].北京:中国电力出版社,2001.

[2] 陈荣魁.福建霞浦赤岭隧道地质病害及其处治措施[J].矿产勘查,2003,6(12):69-71.

[3] 徐琳.隧道二次衬砌裂缝分析与治理[J].公路交通科技,2003,20(6):66-68.

[4] 王铁梦.工程结构裂缝控制[M].北京:中国建筑工业出版社,1997.

[5] 郗庆桃.梁家山隧道裂拱及渗漏水整治[J].隧道及地下工程,1993(4):48-53.