飞轮储能系统转子静力学分析

陈 强,袁西冰

(1.贵州航天林泉电机有限公司,贵阳 550081;2.国家精密微特电机工程技术研究中心,贵阳 550081;3.贵州大学,贵阳 550000 )

0 引言

飞轮储能系统作为一种新型储能技术,具有功率密度高、储能密度大,性价比高,无污染,充电时间短且无过充电和过放电问题,寿命长且适合循环使用等优点。在电网调峰、电动汽车、不间断供电备用电源(UPS)、汽车供能、航空航天军事等诸多方面都获得了成功的应用[1~7]。

国内外学者对飞轮转子的设计优化进行了大量研究。NASA Glenn中心在实验室环境研制成功磁悬浮复合材料飞轮储能系统,转速达到600000r/min[8]。UTCEM成功制作了复合材料飞轮转子,最高转速达到15000rpm,可储存130kWh的能量[9]。HaSK基于平面应力假设,计算了平面状态下多环过盈装配复合材料飞轮转子的应力分布,并以强度失效为准则,最大储能量为优化目标对多环过盈装配复合材料飞轮进行了优化设计[10]。白越等验证了复合材料飞轮转子中金属轮毂与复合材料外环采用胶接的连接方式是合理的[11]。闫晓磊基于最优控制理论,以最大储能密度为优化目标对不同材料和结构形状的飞轮转子进行了结构优化设计[12]。目前,飞轮储能系统正向着高速化和大功率方向发展,国际上飞轮转速可达6×105r/min,线速度为8×102m/s以上。国内飞轮转速可达5.43×104r/min,线速度为796m/s以上[3]。在这样的高速旋转状态下工作,飞轮转子必然会产生强大的离心力,所引起的应力若超过了飞轮转子的强度极限,飞轮转子被破坏,飞轮储能系统出现故障。因此,对飞轮转子进行静力学分析是非常重要的。

本文采用ANSYS Workbench对某公司所设计的飞轮储能系统转子进行静力学仿真分析,通过施加边界条件,研究飞轮储能系统转子的应力分布,对飞轮储能系统的强度设计具有重要的意义。

1 飞轮储能系统转子有限元模型建立

1.1 飞轮储能系统的结构原理

飞轮储能系统主要由飞轮转子、电机、主轴、支撑系统和底座等部分组成,如图1所示。其中,电机负责整个飞轮储能系统的能量转换,飞轮转子实现能量存储,轴承由角接触球轴承和homopolar型永磁偏置径向磁轴承共同作用。工作时首先由电机带动飞轮加速旋转,此时将驱动电机的电能转化为机械能储存在飞轮中,当外界需要系统释放能量时,飞轮利用惯性带动电机进行发电,将飞轮的机械能转换成电能进行输出。当飞轮空闲运转时,整个系统以最小的损耗运行。

图1 飞轮储能系统结构图

1.2 有限元模型建立

1)材料物理参数。飞轮转子及转子两端支撑均采用材料为高强度结构钢30CrMnSi,弹性模量E为200GPa,泊松比为0.3,密度为7750kg/m3。

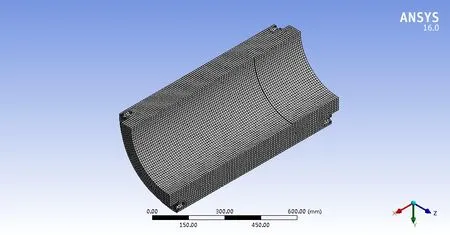

2)有限元网格模型。考虑到飞轮储能系统结构的轴对称性,仅取周向四分之一模型进行分析。通过UG建立飞轮储能系统转子的三维模型,并采用Hex Dominant划分方法划分网格,单元尺寸设置为10mm。飞轮转子三维有限元网格模型如图2所示,并对飞轮转子两端支撑采用同样的方式进行网格划分。

图2 飞轮转子网格划分模型

3)加载和边界条件。飞轮储能系统静力学分析分为不考虑永磁体作用于转子内壁和考虑永磁体作用于转子内壁两种情况。

(1)不考虑永磁体作用于转子内壁

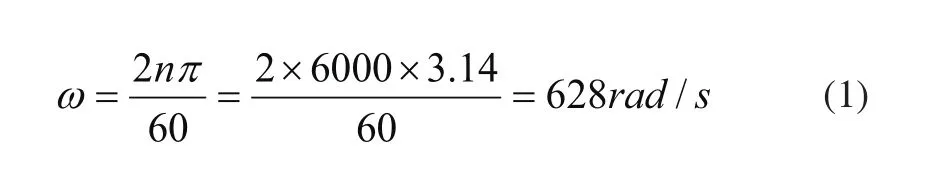

不考虑永磁体作用于转子内壁,取对称面约束,边界条件如图3所示。飞轮转子是旋转体,承受离心载荷。应力分析时按转速为6000rpm进行分析,即:

(2)考虑永磁体作用于转子内壁

图3 不考虑永磁体作用于内壁的飞轮转子模型

永磁体每片长度为80mm,安装在转子内壁轴向长度为400mm的范围,永磁体产生的离心力以外载荷形式作用于转子内壁。

每片永磁体体积为:

在转速为6000rpm时,每片永磁体产生的离心力为:

每片永磁体的作用面积为:

作用于转子内壁的压强为:

将压强作用于转子内壁长度为400mm的区域上,载荷如图4所示。

2 有限元仿真分析结果

1)不考虑永磁体作用于转子内壁的飞轮转子静力学分析

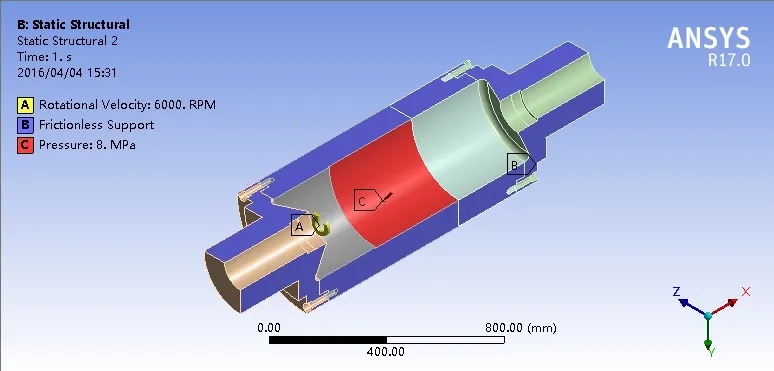

不考虑永磁体作用于转子内壁上时,飞轮储能系统径向位移如图5所示,径向应力分布和环向应力分布如图6和图7所示。由图可以看出,飞轮变形最大位置在飞轮中部,最大变形量约0.3654mm。径向应力分布在-207.85MPa~440.41MPa,一部分为压应力,一部分为拉应力。最大位置在内壁倒角处。环向应力分布均在330MPa左右,最大位置仍在螺栓孔处,此处为应力集中。

图4 考虑永磁体作用于内壁的飞轮转子模型

图5 飞轮转子径向位移(不考虑永磁体作用于内壁)

图6 飞轮转子径向应力分布(不考虑永磁体作用于内壁)

图7 飞轮转子环向应力分布(不考虑永磁体作用于内壁)

2)考虑永磁体作用于转子内壁的飞轮转子静力学分析

考虑永磁体作用于转子内壁上时,飞轮储能系统径向位移如图8所示,径向应力分布和环向应力分布如图9和图10所示。由图可知,飞轮本体在6000rpm时,其变形最大位置仍在飞轮中部,最大变形量上升为0.3877mm。径向应力分布在-206.43MPa~439.03MPa,略微下降,最大位置仍在内壁倒角处。环向应力分布均在343MPa左右,略有上升,最大位置仍在螺栓孔处,此处为应力集中。

图8 飞轮转子径向位移(考虑永磁体作用于内壁)

图9 飞轮转子径向应力分布(考虑永磁体作用于内壁)

图10 飞轮转子环向应力分布(考虑永磁体作用于内壁)

3 结论

飞轮储能系统工作时处于高速旋转状态,因此飞轮所受离心应力不容忽视。本文通过ANSYS静力学分析模块对6000rpm转速下的飞轮转子进行应力分析。通过对比不考虑永磁体作用于内壁和考虑永磁体作用于内壁两种情况,位移变形最大量均集中在飞轮中部,最大变形量为0.3877mm;径向应力分布最大位置在内壁倒角处;除去螺栓孔处应力集中,环向应力分布均在343MPa左右。在设计外转子飞轮系统时,应着重考虑转子中部与内壁倒角处的强度问题,选择合适的转子材料。因此,研究成果对于飞轮储能系统的设计改进与优化具有一定的指导意义。

[1]张宇,俞国勤,施明融,等.电力储能技术应用前景分析[J].华东电力,2008,36(4):91-93.

[2]王黎,赵云丽,李卫东.飞轮储能的仿真系统研究[J].电网与清洁能源,2010,26(11):102-106.

[3]孙红丽,吴士定,张攀峰,等.飞轮储能系统转子动力学分析[J]机械设计,2016,33(6):72-76.

[4]张秀华,李光喜,王琬.高速储能飞轮转子的分析与设计[J].煤矿机械,2012,33(6):57-59.

[5]李保军,王志新,吴定国.飞轮储能系统充放电过程建模与仿真研究[J].工业控制计算机,2011,24(12):107-111.

[6]杨锋,于飞,张晓锋,等.飞轮储能系统建模与仿真研究[J].船电技术,2011,31(4):3-7.

[7]蒙永民,李铁才.基于飞轮储能系统的控制方法仿真研究[J].电力电子技术,2008,42(7):37-39.

[8]Mclallin K, Fause J.Advanced energy storage for NASA and USAF missions[R].AFRL/NASA Flywheel Program,2000,10:1- 18.

[9]Thelen RF, Herbst JD, Caprio MT. A 2MW flywheel foe hybrid locomotive power[A].IEEE Vehicular Technology Conference,2003 IEEE 58th Vehicular Technology Conference[C].VTC2003:3231-3235.

[10]Ha Sung K,Kim Seong J,Nasir Sana U et al.Design optimization and fabrication of a hybrid composite flywheel rotor[J].Composite Structures,2012,94(11):3290-3299.

[11]白越,黎海文,吴一辉,等.复合材料飞轮转子设计[J].光学精密工程,2007,15(6):852-857.

[12]闫晓磊,钟志华,张义,等.基于最优控制理论的储能飞轮转子形状优化设计研究[J].机械工程学报,2012,48(3):189-198.