SUPMAX2000集散控制系统在热电联产项目中的应用

向国进,徐炜勇

上海自动化仪表有限公司 上海 200072

1 项目简介

新疆天山电力奇台热电联产一期工程安装了 2×350MW 超临界空冷供热式汽轮发电机组,配 2×1178t/h 超临界一次中间再热煤粉锅炉,同步建设脱硫、脱硝设施。

该机组采用单元制机组控制,且为机、炉、电集中控制。每套机组配置了一套由上海自动化仪表有限公司自主研发的SUPMAX2000型集散控制系统(DCS),具有控制站双冗余、控制网络冗余等特点,单独模块故障时能够实现无扰切换。系统支持Profibus DP/PA现场总线、Modbus协议等通信技术,可扩展性强[1]。

2 控制系统构成

2.1 控制器分配

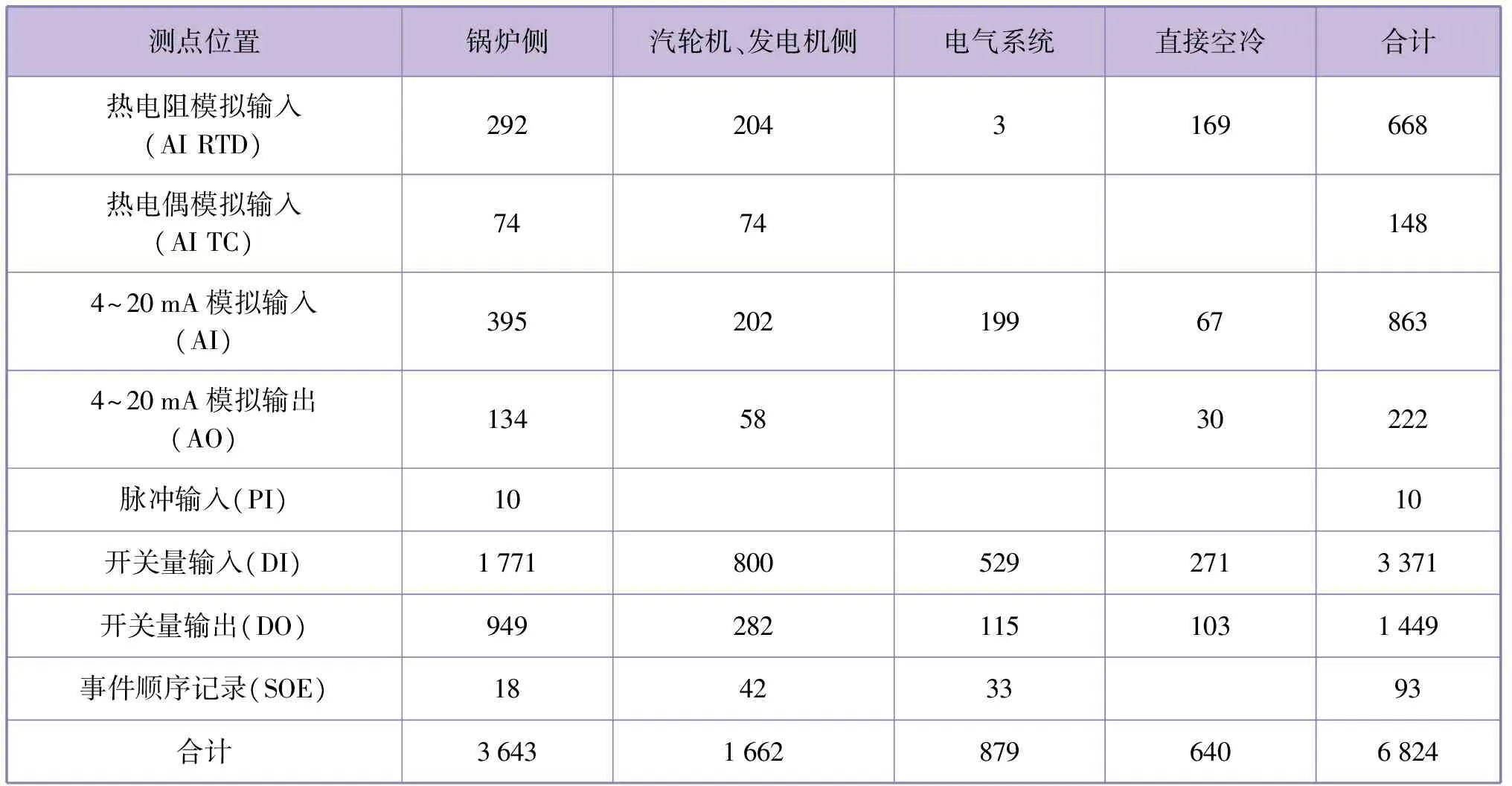

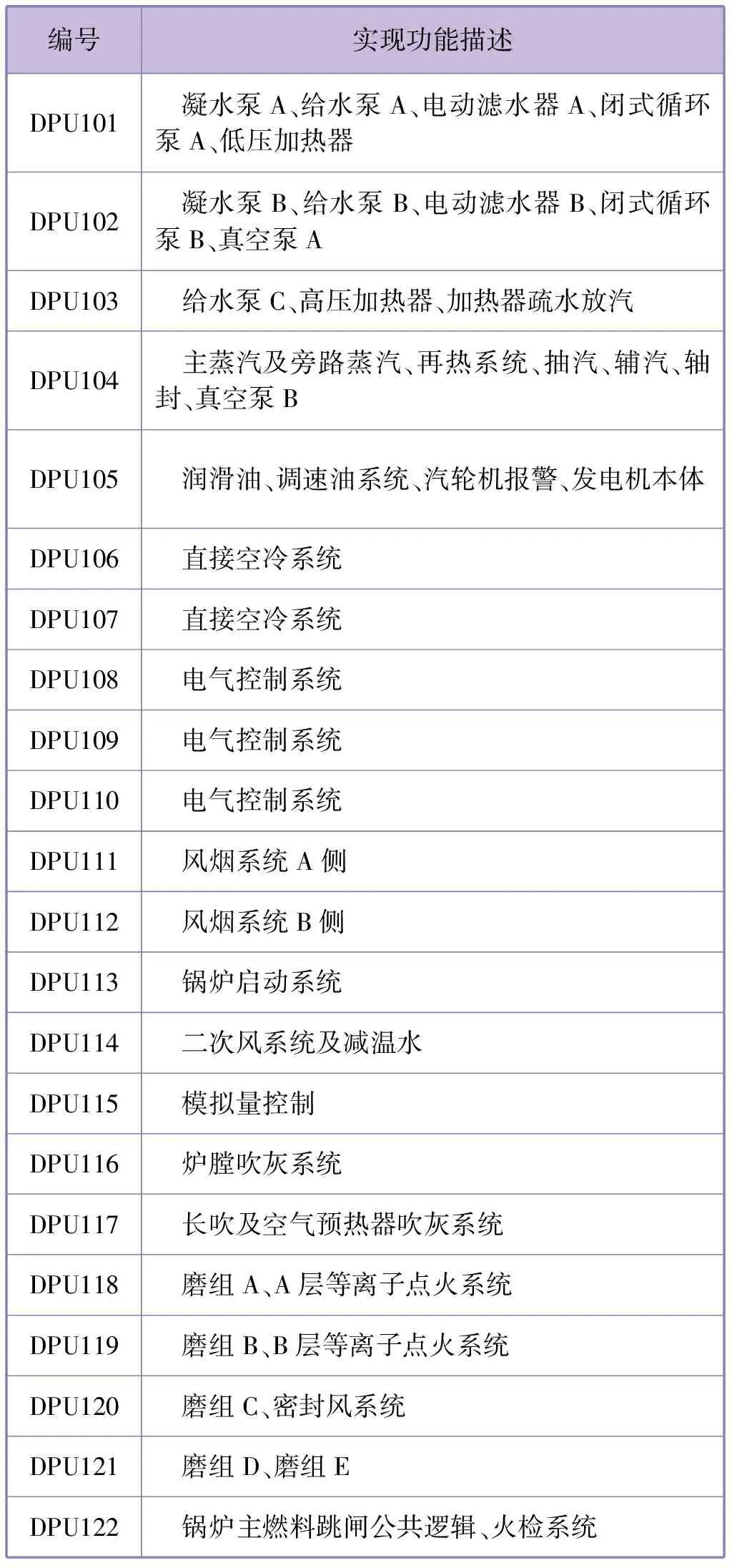

控制系统整体被划分为三个域:1号单元机组、2号单元机组,以及辅助控制系统与公用系统,辅助控制系统与公用系统同在一个域中[2]。单元机组DCS控制范围如下:① 锅炉及其辅助设备,包括锅炉汽水系统、锅炉启动系统、过热器及再热器系统、制粉系统、风烟系统、等离子点火系统、吹灰系统、除渣系统、脱硝系统、磨煤机油站、风机油站等;② 汽轮机、发电机及其辅助设备,包括主蒸汽系统、再热汽系统、汽轮机抽汽系统、辅助蒸汽系统、汽轮机轴封系统、凝结水系统、给水系统、汽轮机疏水系统、抽真空系统、高低压加热器疏水放气系统、开闭式循环冷却水系统、汽轮机润滑油系统、汽轮机调速油系统、发电机水冷系统、给水泵汽轮机油汽系统、循环水泵房等。以1号机组为例,单元机组输入输出测点共计约 6800 点,详见表1。

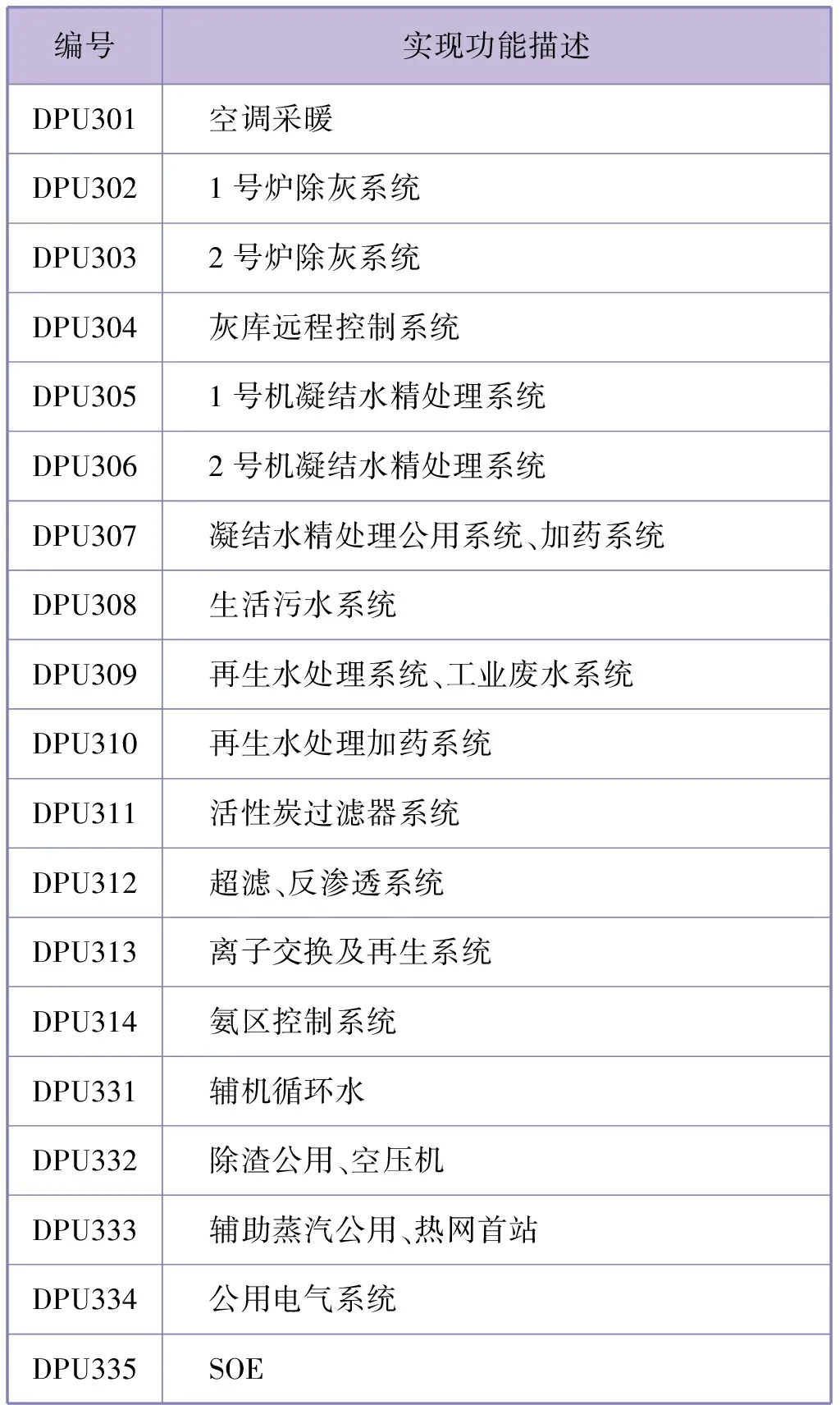

公用系统包括热网、脱硝设备,电气控制系统包括发电机-变压器组、高压厂用电源系统、低压厂用电源系统,辅助控制系统控制范围包括化水系统、气力除灰系统、凝结水精处理系统等。公用系统输入输出测点共计约5000点,详见表2。

表1 1号机组输入输出测点分类统计

表2 公用系统输入输出测点分类统计

为提高机组的安全性、可靠性和可用率,在DCS配置时,充分考虑了各工艺子系统的独立性和关联性,以减少系统内控制信号的交叉。生产设备的重要保护信号,如锅炉跳闸保护系统的处理器及模件信号均单独冗余设置[3]。过程控制器配置信息见表3、表4。

2.2 SUPMAX2000输入输出模件

SUPMAX2000 DCS输入输出模件采用先进的模块化结构,导轨基板式安装符合德国标准化学会(DIN)标准。安装基板为通用模块,每块基板可安装一个输入输出模件,并配有相应的接线端子。基板上有拨码开关,根据模块类型进行配置,防止安装时误插。安装基板上还有地址拨码,同类型卡件可以在任意基板上安装,便于使用和维护。SUPMAX2000 DCS的模块类型齐全,基本满足了工程现场的所有使用要求,常用的各类型信号都有对应的输入输出模块进行采集和处理,SUPMAX2000通用模块类型见表5。

2.3 系统网络

主系统网络结构由冗余的以太网交换机组成,通过网线连接,通信速率可达1000Mbit/s。远程控制柜包括空冷系统远程柜、辅机循环水系统远程柜等,通过多模光纤连接交换机。

表3 1号机组过程控制器配置

系统网络是一个高鲁棒性、冗余配置的以太网,实现了双机热备及无扰切换,保证任何单个网络设备故障都不影响系统的正常运行,具有非常良好的可靠性。在常规配置中,采用冗余配置,不仅配置了冗余的交换机或其它网络设备,而且所有工作站和远程控制单元都冗余地连接到交换机上。通过冗余的数据链路和剔除单点失效,保证了系统网络配置高度可靠,降低了网络复杂性、成本和维护要求,实用性非常高[4]。

表4 公用系统过程控制器配置

3 系统特点

3.1 软件介绍

SUPMAX2000 DCS上位机软件是整个DCS的人机接口,不同的工作站提供了不同的功能,帮助工程师和用户使用、维护DCS。SUPMAX2000 DCS的工作站由4种类型的上位机组成。

(1) 工程师站。完成系统的组态,对系统进行维护和调试。

(2) 历史服务器。提供实时数据、趋势、报警、报表等服务。

表5 SUPMAX2000通用模块类型

(3) 操作员站。提供系统人机界面,完成监控功能。

(4) 数据接口站。提供DCS对外通信接口,同外部系统进行数据交换。

3.2 操作平台

实际采用视窗7操作系统。

SUPMAX2000系统软件支持视窗XP SP3、视窗7等常用的操作系统。相较于UNIX、LINUX等其它操作系统,视窗系统更为成熟,具有兼容性好、操作简单等特点。

4 总体设计

4.1 控制需求

机组运行时可能存在的工况包括带基本负荷运行、根据自动发电量控制指令自动调节机组负荷运行、辅机故障减负荷运行等,控制系统需协调锅炉及其辅机,以及汽轮机的运行,以便快速、准确和稳定地响应自动调度系统或电厂运行人员的负荷指令,进行有效生产。同时,系统还应考虑包括辅机故障或设备异常等在内的运行限制条件,以高度适应的方式,使负荷性能达到最佳状态,满足连续、安全运行的要求。

4.2 控制回路设计

DCS完成各种数据采集、控制和保护功能,以满足各种运行工况的要求,确保机组安全、高效地运行[5]。整个系统从功能上分为数据采集系统、炉膛安全监控系统、顺序控制系统和模拟量控制系统[6]。

数据采集系统是整个控制系统中最基础的部分,通过DCS设备实时采集机组运行中的温度、压力、流量、液位等过程参数,为实现自动控制功能提供数据信息,主要功能包括数据采集、处理、显示、记录,以及机组性能计算[7]。

炉膛安全监控系统控制锅炉燃烧系统中各设备按规定的操作顺序和条件安全启、停,并能在危急工况下迅速切断进入锅炉炉膛的全部燃料(包括点火燃料),防止爆燃、爆炸等破坏性事故的发生,以保证炉膛安全,具体包括锅炉主燃料跳闸、锅炉油燃料跳闸、炉膛吹扫、燃烧器控制等[8]。

顺序控制系统主要用于机组的烟、风、水、汽等各大系统的各类辅机驱动和阀门开关机控制,以及完成机组重要辅机阀门的联锁保护及功能组级的顺序控制。通过这一系统设备级、组级、厂级程控的使用,可以顺利完成机组的启停控制和安全保护。顺序控制系统主要控制对象有锅炉风烟系统功能子组、给水泵功能子组、汽轮机油系统子组、凝结水子组、凝汽器真空系统子组、汽轮机轴封系统子组、低压加热器子组、高压加热器子组、发电机定子冷却水系统、发电机密封油系统、汽轮机抽汽系统、闭式冷却水系统、循环水系统、蒸汽管道疏水系统,以及锅炉排污、疏水、放汽功能子组[9]。

模拟量控制系统将锅炉、汽轮机视为一个整体,使整个机组的实际发电功率能迅速跟踪给定功率的变化,同时又能维持锅炉输出蒸汽量与汽轮机输入蒸汽量的平衡,以便迅速、准确和稳定地响应负荷指令。同时,模拟量控制系统还担负生产过程中各子控制系统的自动控制任务。模拟量控制系统主要有锅炉-汽轮机协调控制、炉膛压力控制、一次风压控制、主蒸汽温度和再热蒸汽温度控制、分离器贮水箱水位控制、除氧器水位压力控制等功能[10]。

电厂采用炉、机、电统一的单元集中控制,两台单元机组的控制分别由两套DCS实现。采用公用网对两台机组中纳入DCS控制的辅助控制系统和公用系统进行监视和控制。公用网分别与两台机组相应的DCS通信,在两台机组DCS中均可对接入公用网的系统进行监视和控制,同时具有相互闭锁功能,即在任何时候只能由一台机组的DCS进行控制。接入DCS公用网的系统包括热网、脱硝设备、发电机-变压器组、高压厂用电源、低压厂用电源等。

5 结束语

天山电力奇台热电联产一期2×350MW工程两台机组分别于2015年12月底和2016年1月底完成试运行。包括1号机组、2号机组、公用系统、辅助控制系统在内的DCS全部投入正常运行。目前机组运行稳定、可靠,自动投入情况良好,实现了100%自动投入、100%保护投入,未发生保护误动作、拒动作事故。

[1] 梁荣,山陈琦,姜世玲.SUPMAX800分散控制系统在线下载设计[J].工业控制计算机,2014,27(11):32- 33.

[2] 刘志强,刘世雄,白爱平.DCS主辅机一体化控制在火电厂的应用[J].热力发电,2010,39(12):76-78.

[3] 孙克忠.DCS在火电厂的应用[J].轻金属,2005(10):76-78.

[4] 徐炜勇.基于SUPMAX800的330MW发电机组控制系统设计与实现[D].上海:华东理工大学,2014.

[5] 杨海云,乔泽慧.电厂DCS系统应用分析[J].中国新技术新产品,2011,27(18):112.

[6] 李仁杰,骆涛.电厂热工控制DCS系统设计与运用探讨[J].华东科技:学术版,2014(2):203-204.

[7] 许志高.DCS系统顺序控制和实时数据采集技术研究[D].合肥:合肥工业大学,2007.

[8] 叶晓燕.锅炉炉膛安全监控系统FSSS的应用[J].科技传播,2012(3):105,96.

[9] 窦胜.DCS系统在发电厂的应用[D].南京:南京工业大学,2014.

[10] 姚彬.350MW超临界机组协调控制系统的优化设计与应用研究[D].福州:福州大学,2011.