铰接式轻轨车枕梁强度分析

李金城 李 芾 杨 阳

(西南交通大学机械工程学院,610031,成都∥博士研究生)

随着城市轨道交通的快速发展,其车辆除采用传统的转向架外,还有单轴转向架、独立旋转车轮转向架以及铰接式转向架等走行装置。

铰接式转向架直线运行稳定性好、曲线通过性能优异,在国外已成功应用于高速列车和城市轨道交通车辆中,但在国内尚处于研发阶段。铰接式枕梁作为铰接式车辆的重要部分,与传统枕梁一样传递车体与转向架之间的载荷,但其受力特点与传统枕梁有较大不同,铰接式枕梁受力复杂,其强度与车辆运行安全息息相关。

本文介绍了铰接式轻轨车枕梁的承载方式,并根据其运行特点,结合相关强度计算标准,分析了铰接式枕梁的受力情况,制定载荷大纲;还通过有限元分析软件ANSYS,对铰接式轻轨车枕梁进行了静强度、疲劳强度计算及模态分析。

1 枕梁结构特点

铰接式轻轨车枕梁主体结构为箱形焊接结构,如图1所示。其内腔布设有隔板、横向止挡座、减振器安装座以及牵引拉杆座等附件,并焊接于枕梁主结构上,枕梁上盖板两侧设有旁承支撑座。与非铰接式车辆枕梁不同,该铰接式枕梁中部设有中央支撑座,用于承受竖向载荷,旁承则承载偏载载荷;而非铰接式车辆枕梁的竖向载荷全部由旁承承载。

图1 铰接式轻轨车枕梁主体结构图

枕梁板材选用S355J2W钢,锻件材料为Q345D钢。枕梁结构断面为U形,其断面高度低、过渡圆弧半径小、中部承载载荷大,因而内部隔板均需与上、下盖板焊接,以增强枕梁承载能力。

2 枕梁受力分析

BS EN 13749-2005《Railway applications methods of specifying structural requirements of bogie frames》(以下简称《欧洲标准》)中规定铰接式轻轨车属于B-Ⅳ类车辆。本文参照此标准对枕梁进行了受力分析。

车辆在运行过程中,中央支撑部位主要承受竖向载荷。《欧洲标准》还考虑了车辆运行于道岔、曲线和直线上时在离心力、动载荷和侧风载荷等横向载荷的作用下车体产生的侧滚运动。侧滚运动时,中央支撑部位减载,减载载荷Fc由左旁承或右旁承承载,转向架两中央弹簧也分别产生增载和减载现象。因此,需根据车辆系统的运动状态确定枕梁载荷,并由此确定枕梁在超常载荷和模拟运营载荷工况下承受的竖向和横向载荷。

从偏于安全的角度出发,假设车辆横向载荷作用方向一致,仅考虑横向载荷以及由其引起的枕梁支承处竖向载荷变化,对车体进行受力分析,如图2所示。

图2 车体受力图

车体侧滚时,枕梁旁承的竖向增载载荷如下:

式中:

Fw,l——风载荷;

Fy,c——离心力和动态横向载荷;

Fy——中心销处的横向反力,Fy=Fw,l+Fy,c;

图3 枕梁有限元模型

hw,l——车体迎风面形心距中央支承面的竖向高度;

hy,c——车体质心距中央支承面的竖向高度;

hy——枕梁中心销座中心与中央支承面的竖向距离;

L——旁承跨距之半。

在笛卡尔坐标系下建立枕梁有限元模型。该模型采用8节点Solid 45实体单元和4节点Shell 181壳单元,共89 986个节点。中央弹簧通过弹簧单元Combination 14模拟,同时在弹簧端部施加竖向约束。枕梁有限元模型如图3所示。

3 枕梁载荷工况

《欧洲标准》根据转向架受力特点将转向架分为7类,铰接式转向架属于B-Ⅳ类转向架。同时欧洲标准给出了超常载荷和模拟运营载荷两种工况下车体与转向架部件的振动加速度以及车体承受的风载荷,如表1所示。本文参照《欧洲标准》规定,对枕梁进行了超常载荷工况和模拟运营载荷工况分析。

表1 车体部件和转向架部件的振动加速度和车体承受的风载荷表

3.1 枕梁超常载荷工况

《欧洲标准》规定,在超常载荷工况下,车辆沿轨道运行时,枕梁除承受竖向载荷和横向载荷等主要载荷外,还要承受安装在枕梁上的液压减振器产生的减振器载荷及牵引载荷。此外,枕梁还要承受冲击载荷的作用。

3.1.1 超常载荷工况下的竖向载荷

枕梁在超常载荷工况下可能受到的最大静载荷Fz,max为:

式中:

mmax——超常载荷工况下的车体质量;取16 130 kg;

g——重力加速度,取9.81 m/s2。

枕梁在减振器工况和冲击工况下受到的竖向载荷大小均为Fz。由上述枕梁受力分析可知,车辆在运行过程中存在侧滚运动与浮沉运动。在侧滚运动下,枕梁中央支撑部位减载而左侧或右侧旁承增载,其值为Fz,max与相应的侧滚系数αmax的乘积。

式中:

Fs,max——超常载荷工况下二系弹簧的增载载荷与减载载荷。

从偏于安全的角度出发,浮沉运动产生的载荷应叠加于中央支撑部位承受的竖向载荷上。浮沉运动产生的竖向载荷的大小为Fz与相应的浮沉系数βmax的乘积。

式中:

azc,max——《欧洲标准》中B-Ⅳ类车车体在超常载荷工况下的竖向振动加速度。

3.1.2 超常载荷工况下的横向载荷

车辆所受风载荷为车体侧墙迎风面面积与超常载荷工况下车体侧墙所受压强的乘积。整车所受风载荷由3个转向架共同承担,每个转向架所受风载荷为总风载荷的1/3。《欧洲标准》规定:在超常载荷工况下枕梁所承受的最大横向静载荷为:

式中:

ay,max——超常载荷工况下车体横向加速度;

Qmax——超常载荷工况下转向架所受到的风载荷。

3.1.3 超常载荷工况下的其他载荷

枕梁在超常载荷工况下承受的纵向作用载荷按紧急制动工况载荷的1.3倍取值,各减振器对枕梁的作用载荷按其名义载荷的2倍取值,枕梁承受的冲击加速度为3 g。

3.1.4 超常载荷工况下的载荷工况组合

《欧洲标准》规定:

(1)在冲击载荷工况下,枕梁牵引拉杆座受冲击载荷,在中央支撑部位承受Fz,max;

(2)在竖向减振器载荷工况下,枕梁减振器安装座承受竖向减振器载荷,中央支撑部位亦承受Fz,max。

(3)在道岔工况下,中央支撑部位承受载荷为考虑侧滚运动及浮沉运动后的竖向载荷,横向止挡承受最大横向静载荷,横向减振器载荷与止挡所受载荷方向一致地作用于横向减振器安装座,纵向作用载荷作用于牵引拉杆处。

(4)在曲线工况下,枕梁受力与其在道岔工况下基本相同,但考虑了车辆通过S曲线时相邻车体向相反方向侧倾时的枕梁受力。在该工况下,根据铰接装置对自由度限制的不同,载荷分为铰接装置受力和枕梁受力两种情况,但两种情况下的αmax和βmax均小于两车体同向偏载时的数值。

3.2 枕梁模拟运营载荷工况

《欧洲标准》规定:车辆在模拟运营载荷工况(指道岔、直线、曲线三种工况)下,枕梁受到的载荷包括自身运动产生的载荷和安装在枕梁上的部件产生的振动载荷。

3.2.1 模拟运营工况下的竖向载荷

枕梁在模拟运营工况下,每旁承所承受的竖向载荷为枕梁所承受的基本竖向载荷Fz,1。

式中:

m——模拟运营工况下的车体质量,取14 130 kg。

车辆运行于道岔、曲线和直线工况时,枕梁所承受的竖向载荷为枕梁受到的基本竖向载荷与侧滚载荷和浮沉载荷的叠加。与枕梁超常载荷工况下的受力一致,在侧滚运动时,枕梁中央部位减载,而左侧或右侧旁承增载。其侧滚系数为:

式中:

Fs——模拟运营工况下二系弹簧增载、减载载荷。

浮沉运动产生的载荷应叠加于中央支撑部位承受的竖向载荷上。其浮沉系数为:

式中:

az,c——《欧洲标准》中B-Ⅳ类车车体在模拟运营工况下的竖向振动加速度。

3.2.2 模拟运营工况下的横向载荷

欧洲标准规定:枕梁在模拟运营工况下的横向载荷与其在超常载荷工况下横向载荷的计算方法一致。模拟运营工况下枕梁横向载荷为:

式中:

ay——模拟运营工况下车体的横向加速度;

Q——模拟运营工况下转向架所受到的风载荷。

3.2.3 模拟运营工况下的其他载荷

枕梁承受的纵向作用载荷按常用制动工况载荷的1.1倍取值,各减振器对枕梁的作用载荷按其名义载荷取值。

3.2.4 模拟运营工况下的载荷工况组合

在竖向减振器载荷工况下,枕梁减振器安装座承受竖向减振器载荷,中央支撑部位承受基本竖向载荷Fz,l。在道岔工况下,中央支撑部位承受载荷为考虑侧滚运动及浮沉运动后的竖向载荷;横向止挡承受横向静载荷;横向减振器载荷与止挡所承受载荷方向一致,作用于横向减振器安装座,纵向载荷作用于牵引拉杆处。在曲线工况下,枕梁受力与其在道岔工况下基本相同,考虑了车辆通过S曲线时相邻车体向相反方向侧倾时的枕梁受力。此情况下的侧滚系数和浮沉系数均小于两车体同向偏载时的数值。

4 强度评定方法

对铰接式枕梁进行强度评估时,参照《欧洲标准》及 ERRI B12/RP17《Programmer of tests to be carried out on wagons with steel underframe and body structure and on their cast steel frame bogies》(以下简称《报告》)中规定的应力转化方法和强度评定方法进行。

4.1 静强度评定方法

《欧洲标准》规定:枕梁在超常载荷工况下的静强度通过结构最大von_Mises应力评定,枕梁上各点的静强度不得超过材料屈服强度σs和安全系数的比值。《报告》中推荐枕梁母材区域的安全系数取1.0,焊缝区域的安全系数取1.1。

4.2 疲劳强度评定方法

基于裂纹扩展方向与最大主应力方向垂直的基本现象,《报告》给出了将多轴应力转换为单轴应力的方法。对于焊接结构,将计算得到的节点应力循环特征点绘入Goodman-Smith曲线,根据由许用应力幅与计算应力幅比值确定的结构疲劳强度安全系数评估结构疲劳强度。

材料力学性能表明,制造材料的最低强度极限小于520 MPa,但其最高强度极限在600 MPa以上。《报告》规定适用于强度极限≥520 MPa的钢材疲劳曲线如图4所示。

图4 强度极限≥520 MPa时钢材的Goodman-Smith疲劳曲线

5 枕梁强度计算结果

5.1 超常载荷工况下枕梁强度的计算结果及评定

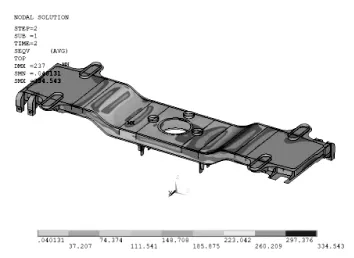

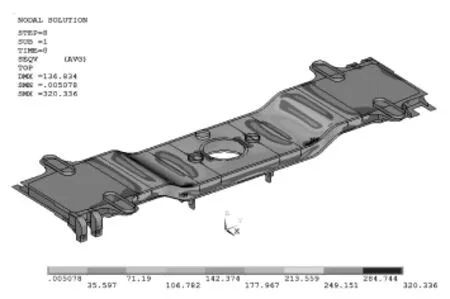

超常载荷工况下枕梁强度的计算结果表明,在《欧洲标准》规定的道岔工况下,枕梁的最大应力334.54 MPa出现在枕梁内部隔板处的母材区域(应力分布如图5所示);在曲线工况下,枕梁最大应力为291.13 MPa,出现在枕梁内部隔板处的母材区域(应力分布如图6所示);车辆受到大小为3 g的冲击载荷作用时,枕梁最大应力为320.34 Pa,出现在枕梁上盖板拐角处的母材区域(应力分布如图7所示);在减振器工况下,最大应力为280.46 MPa,出现在枕梁内部隔板处的母材区域(应力分布如图8所示)。

图5 道岔工况下枕梁应力分布

图6 曲线工况下枕梁应力分布

图7 3 g冲击工况下枕梁应力分布

图8 减振器工况下枕梁应力分布图

超常载荷工况的计算结果表明,枕梁各节点的应力均小于许用应力,枕梁静强度满足《欧洲标准》要求。

5.2 模拟运营载荷工况下枕梁强度的计算结果及评定

模拟运营载荷工况下,枕梁(S355J2W钢)母材区域疲劳强度最薄弱点的节点号为137 207,平均应力为157.53 MPa,应力幅为64.80 MPa,安全系数为1.22;枕梁(S355J2W钢)焊缝区域疲劳强度最薄弱点的节点号为138 013,平均应力为115.83 MPa,应力幅为45.11 MPa,安全系数为1.28。

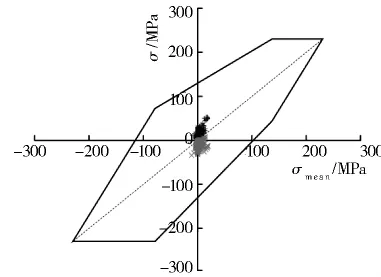

枕梁锻件材料(Q345D钢)母材区域疲劳强度最薄弱点的节点号为81 343,平均应力为12.08 MPa,应力幅为38.12 MPa,安全系数为3.32;锻件材料(Q345D钢)焊缝区域疲劳强度最薄弱点的节点号为126 162,平均应力为23.61 MPa,应力幅为33.03 MPa,安全系数为2.41;枕梁各节点在Goodman-Smith疲劳曲线图中的位置如图9~12所示。

由图9~12可知,模拟运营工况下枕梁节点的应力分布均位于Goodman-Smith疲劳曲线图包络线范围内,枕梁母材和焊缝的强度均满足标准要求。

6 枕梁模态分析

图9 模拟运营工况下枕梁(S355J2W钢)母材区域节点应力图

图10 模拟运营工况下枕梁(S355J2W钢)焊缝区域节点应力图

图11 模拟运营工况下枕梁(Q345D钢)母材区域节点应力图

图12 模拟运营工况下枕梁(Q345D钢)焊缝区域节点应力图

在保证枕梁的强度符合标准的前提下,应确保枕梁不会因为局部设计不合理,导致出现共振现象。采用有限元分析软件ANSYS对枕梁模态进行分析,并采用Block Lanczos法计算。枕梁前6阶自振频率和振型如表2所示。

表2 枕梁低阶自振频率与振型

由表2可知,枕梁各阶模态振型频率较高,无明显薄弱环节,在车辆运行过程中不会产生共振等不利情况。

7 结语

对铰接式轻轨车非动力转向架枕梁结构,采用ANSYS有限元分析软件,并参照相关标准计算了枕梁的强度和模态,计算结果表明:

(1)铰接式轻轨车的枕梁结构强度满足《欧洲标准》与《报告》的要求。

(2)枕梁最低阶自振频率已远离车辆刚体自振频率,无明显薄弱环节,能够确保车辆正常运行。

[1 ] SHIGENORI H.Trams making way for light rail transit[J].Japan Railway and Transport Review,2004,18(38):30.

[2] 黄磊.低地板轻轨车辆车体连接铰强度分析[J].城市轨道交通研究,2009,12(5):26.

[3] 米彩盈.铁道机车车辆结构强度[M].成都:西南交通大学出版社,2007:185.

[4] 邓睿康.铰接式转向架的特点及其发展[J].现代城市轨道交通,2013,10(6):21.

[5] 沈继强.铰接式转向架在城轨车辆中的应用及其性能研究[D].成都:西南交通大学,2008.

[6] 齐斌.ZLA080型铰接式轻轨车辆转向架研究[D].成都:西南交通大学,2013.

[7] 刘德刚.转向架构架强度试验标准对比[J].铁道车辆,2011,49(9):12.

[8] 姜建东.转向架摇枕强度的计算及结构优化[J].机车车辆工艺,2006,39(3):4.