热装温度对无取向硅钢中夹杂物析出特性的影响

罗小燕 ,朱诚意,李光强,严哲锋,冯嘉鑫

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室, 湖北 武汉,430081)

高牌号无取向硅钢作为一种重要的软磁材料具有铁损低、磁感高的特点,依据钢品质的不同,已被广泛用于制造各类电机、变压器、压缩机及发电机等[1]。无取向硅钢的铁损中有60%以上为磁滞损耗,这与钢中夹杂物的尺寸、形态及分布有关[2]。有研究表明,当钢中尺寸小于0.5 μm的AlN、MnS、CuS/Cu2S等析出相及其复合夹杂大量析出且密集分布时,不仅会阻碍晶粒长大、导致晶格畸变,还会钉扎晶界和磁畴,引起无取向硅钢铁损的升高[3-5]。

目前报道指出,MnS、AlN是无取向硅钢中主要的细小析出物,两者析出温度接近,分别在1000~1200 ℃和1000~1240 ℃范围内,其中AlN夹杂的尺寸较为不均,大尺寸AlN夹杂可长至l~5 μm[6]。另一方面,无取向硅钢热轧工艺的开轧温度和终轧温度一般控制在1100 ℃和860 ℃左右,这使得AlN、MnS容易在热轧过程中再次固溶并在卷取过程中重新析出,而细小且弥散分布的MnS析出相对无取向硅钢的磁性能危害更大。有研究者通过对无取向硅钢进行稀土处理来控制钢中MnS、AlN的析出,这同时也促进了微细夹杂物(尺寸为0.1~0.4 μm)的聚合长大,使钢中夹杂物数量明显减少[7-8]。

为降低能耗和提高生产效率,日本川崎钢铁公司提出了铸坯直接加热技术[2],就是将铸坯冷却到一定温度保温一段时间后直接热轧(称该保温温度为铸坯热装温度)或保温一段时间后快速升温至轧制温度后热轧。目前,国内外冶金工作者关于铸坯热装工艺对取向硅钢电磁性能的影响已做了不少研究工作,结果表明,合适的热装温度能控制加热过程中AlN、MnS的固溶及抑制后续热轧时AlN、MnS的析出,最终改善了取向硅钢的磁性能[9-10],但有关铸坯再加热温度对无取向硅钢中夹杂物析出行为影响[11]的研究报道较少。基于此,本文对经不同热装温度处理后,无取向硅钢铸坯中微细夹杂物的类型、形貌、数量及尺寸分布等进行了系统的研究,并分析了其形成机理,以期为无取向硅钢铸坯热装工艺的合理制定提供参考。

1 试验

无取向硅钢的生产流程如图1所示。采用CS-8800型红外碳硫分析仪测定钢坯中C、S含量,用IRIS-Advantage型ICP-AES分析仪测定钢中Al、Si、Mn、P、Ca、Mg含量,用LECO-TC500C型氧氮分析仪测定钢中T[O]和T[N]含量,得到试验钢的化学成分如表1所示。

为模拟铸坯热轧前的再加热处理工艺,在铸坯中部相邻位置取6块试样(100 mm×20 mm×2 mm),编号为1#~6#。首先,将6块试样同时放入高温电阻炉中,在0.1 MPa的氩气气氛中,于1150 ℃下加热处理120 min,然后在不同条件下将试样冷却至不同温度,即:1#钢样直接随炉冷却至室温,冷却速率约为10 K/min;2#~6#钢样分别随炉冷却至1100、1000、900、800、700 ℃,保温120 min后进行水淬处理,水淬过程的冷却速率约为900 K/min。

图1 无取向硅钢的生产流程

CSiMnPSAlCaMgCuT[O]T[N]0.00292.890.440.0110.00080.940.00040.0170.00600.00100.0014

将模拟热装处理后的试样切割成小块,经磨制、镶嵌、抛光后制成金相试样。利用Nova 400 Nano型场发射扫描电镜(FE-SEM)结合Le350 PentaFETx-3型能谱仪(EDS),对试样中夹杂物的形貌及成分进行表征;在10000倍下,每组试样连续观察40个视场并拍摄照片,每个视场的分析面积为762.53 μm2,利用图像分析软件Image-Pro Plus 6.0统计各视场下不同粒级的夹杂物的数量及尺寸,并根据统计数据计算钢中夹杂物的平均尺寸和单位面积夹杂物数量。

2 结果与分析

2.1 夹杂物的形貌及组成

根据SEM和EDS分析结果可知,试验用无取向硅钢经不同热装温度处理后,铸坯中氧化物夹杂主要为硅酸铝、硅酸镁和硅酸铝镁类复合夹杂,其形貌与成分如图2~图4所示(夹杂物中各元素含量用摩尔分数表示),并以2#~4#钢样为例统计夹杂物的平均组成,结果列于表2和表3中。试验钢中Al、Si含量较高,分别为0.94%和2.89%,其可与钢中溶解[O]反应生成Al2O3和SiO2夹杂,并复合形成3Al2O3·2SiO2夹杂,AlN则以3Al2O3·2SiO2为核心包裹析出。钢中的Mg主要是Al还原精炼渣产生的,Mg与SiO2、Al2O3反应形成硅酸镁类或硅酸铝镁类复合夹杂。

图2为试验钢中典型硅酸铝类复合夹杂物的形貌及成分,其主要为Al2O3-SiO2类和Al2O3-SiO2-AlN类夹杂。由图2可见, Al2O3-SiO2类夹杂呈不规则形状,SiO2组分含量高达80%以上;Al2O3-SiO2-AlN类夹杂呈六棱柱或长方棒状,形状类似于AlN夹杂,且该类复合夹杂中AlN的含量均相对较高。元素分析可知,当热装温度分别为1100、1000、900 ℃时,AlN组分的平均含量依次为82.71%、85.10%、90.83%,即随热装温度的降低呈升高的趋势。

(a) Al2O3-SiO2类

(b) Al2O3-SiO2-AlN类

Fig.2Morphologyandcompositionoftypicalaluminosilicatecompoundinclusions

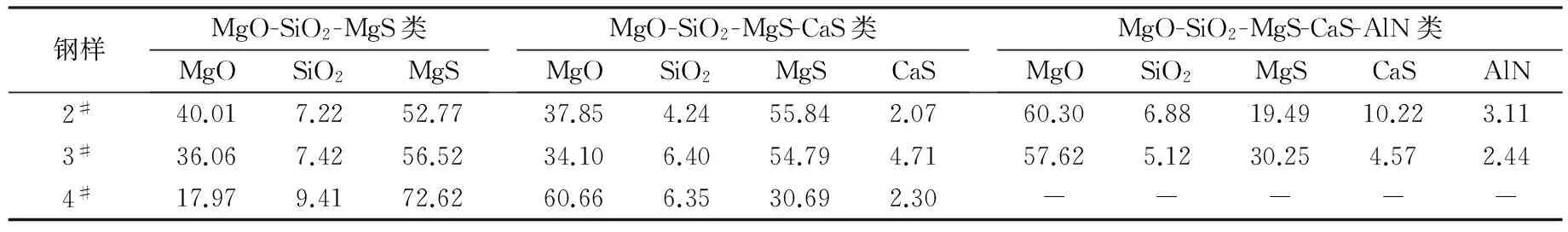

图3为试验钢中典型硅酸镁类复合夹杂物的形貌及成分,其主要包括:①MgO-SiO2-MgS类,见图3(a);②MgO-SiO2-MgS-CaS类,见图3(b);③MgO-SiO2-MgS-CaS-AlN类,见图3(c),各类硅酸镁复合夹杂物的平均组成列于表2中。结合图3和表2可知,MgO-SiO2-MgS类夹杂呈球形、长方形或不规则形状,其中MgS组分含量高达50%以上,并且随热装温度的降低而升高;MgO-SiO2-MgS-CaS类和MgO-SiO2-MgS-CaS-AlN类夹杂主要呈球形或近似球形,MgO-SiO2-MgS-CaS夹杂中MgS含量随热装温度的降低而降低,平均含量在30%~60%范围内;不同热装温度处理的铸坯样中,AlN在MgO-SiO2-MgS-CaS上的平均析出量约为3%(4#钢样的SEM分析视场内未检测到该类夹杂),表明热装温度对AlN析出的影响较小。从表2中还可以看出,夹杂物中CaS的析出也会对MgS的析出产生一定的影响。

(a) MgO-SiO2-MgS类

(b) MgO-SiO2-MgS-CaS类 (c) MgO-SiO2-MgS-CaS-AlN类

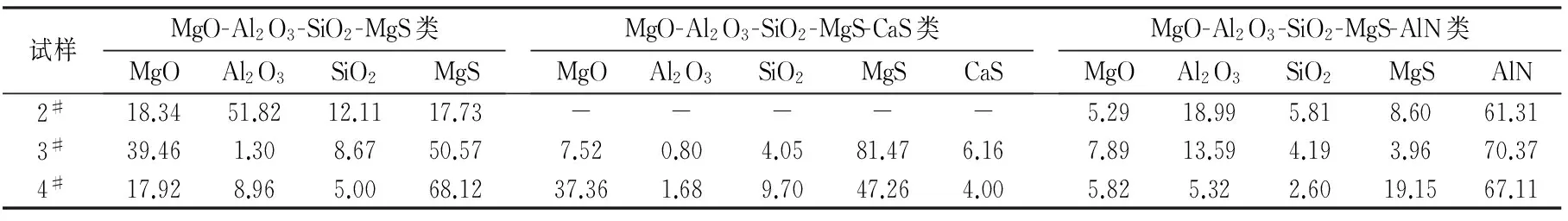

图4为试验钢中典型硅酸铝镁类复合夹杂物的形貌及成分,包括:①MgO-Al2O3-SiO2-MgS类,见图4(a);②MgO-Al2O3-SiO2-MgS-CaS类,见图4(b);③MgO-Al2O3-SiO2-MgS-AlN类,见图4(c),其平均组成如表3所示。结合图4和表3可知,MgO-Al2O3-SiO2-MgS夹杂呈长方形或球形,随着热装温度的降低,MgS组分的平均含量逐渐升至50%以上;MgO-Al2O3-SiO2-MgS-CaS夹杂呈近似球形,MgS平均含量相对较高,CaS平均含量为4%~7%;MgO-Al2O3-SiO2-MgS-AlN类夹杂主要呈六棱柱或球形,AlN平均含量在60%以上,且随着热装温度的降低,AlN组分的平均含量呈先升高后降低的趋势,MgS含量则与之相反。

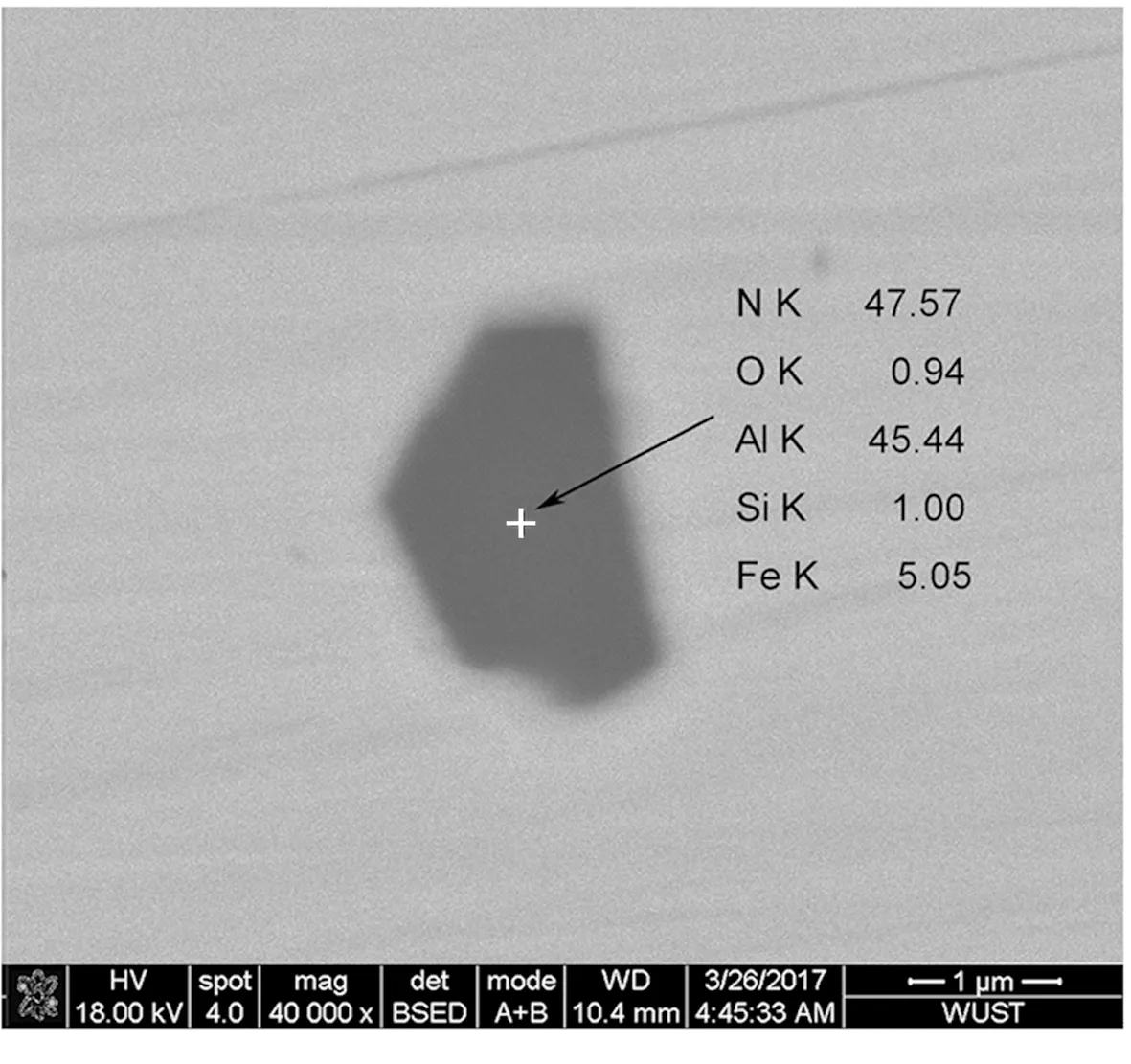

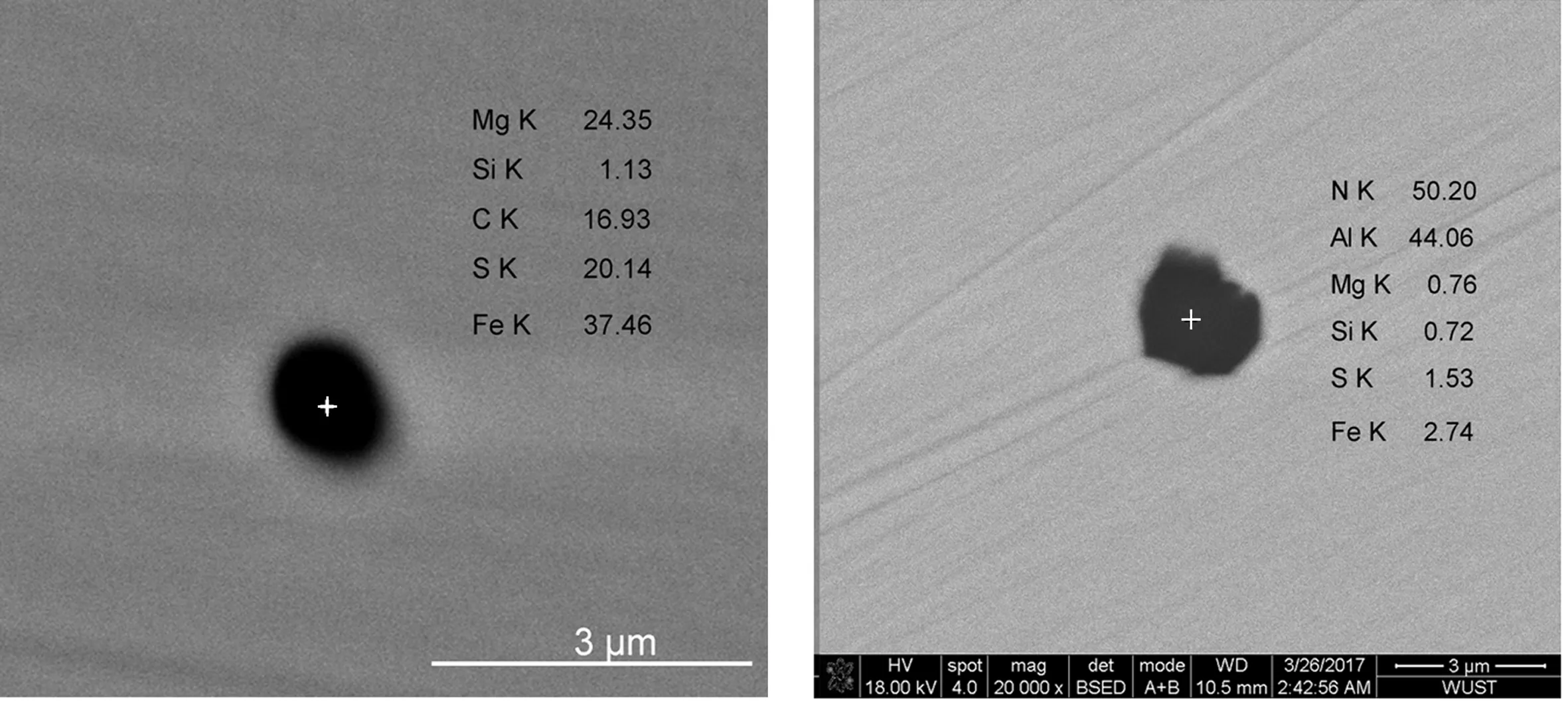

试验钢中析出相主要为AlN、MgS和MgS-AlN复合相,极少量硫化物以CaS的形式析出,且几乎不存在MnS。典型硫化物和氮化物夹杂的形貌及成分如图5所示。图5(a)为AlN夹杂,

(a) MgO-Al2O3-SiO2-MgS类 (b) MgO-Al2O3-SiO2-MgS-CaS类 (c) MgO-Al2O3-SiO2-MgS-AlN类

图4 典型硅酸铝镁类复合夹杂物的形貌及成分

主要呈六棱柱或长方棒状;图5(b)为MgS夹杂,主要呈球形;钢中MgS易与AlN复合析出,形成多边形状的MgS-AlN复合夹杂,如图5(c)所示,且不同热装温度处理的铸坯样中AlN组分的平均含量高达90%以上,元素分析显示夹杂中AlN、MgS含量随热装温度的变化情况与MgO-Al2O3-SiO2-MgS-AlN夹杂类似。

综合上述分析可知,钢中含MgS、AlN夹杂物主要呈球形和六棱柱形状,少量呈长方棒或不规则形状,这与夹杂物中AlN、MgS的含量有关,即含AlN较高的夹杂主要呈六棱柱或长方棒状,含MgS较高夹杂的主要呈球形。六棱柱状复合夹杂形成的原因是AlN受晶体极性的影响沿[0001]方向优先生长[12];长方棒状复合夹杂形成则是因为AlN在铁素体中析出时沿错配度较小有利方向生长[13];MgS的开始析出温度较高,其它长方状的MgS形成后,原子有足够的时间从高浓度的棱角处向低浓度的平面处扩散,最终使得复合夹杂呈球形。

(a) AlN夹杂

(b) MgS夹杂 (c) MgS-AlN夹杂

图5典型含氮、硫复合夹杂物的形貌及成分

Fig.5Compositionandmorphologyoftypicalinclusionscontainingnitrogenandsulfur

2.2 夹杂物的数量及尺寸分布

经统计分析,不同热装温度处理后,铸坯样中夹杂物的单位面积数量NA、平均直径dmean和最大直径dmax如表4所示。由表4可见,随着热装温度的降低,钢中夹杂物的单位面积数量NA呈先降低后增加并再降低的趋势,当热装温度为700 ℃时,铸坯单位面积夹杂物数量最小,约6492个/mm2,且尺寸小于0.1 μm的夹杂物数量密度最低,约2688个/mm2。从表4中还可以看出,试验钢中尺寸小于0.5 μm的夹杂所占比例均超过96%,即铸坯热装温度可能对0.5 μm以上的夹杂物影响不大,其主要通过影响钢中析出物固溶情况,来改变0.5 μm以下的夹杂物的分布。经不同热装温度处理后,铸坯中夹杂物的平均直径均相对较小,在0.12~0.22 μm之间,其中在700 ℃下保温处理时,铸坯中夹杂物的平均直径最大(0.22 μm),尺寸小于0.5 μm的夹杂物数量密度最低。因此,本试验条件下最适宜的铸坯热装温度为700 ℃。

表4 钢样中夹杂物的数量密度、尺寸及粒径分布

此外,试验用无取向硅钢的热轧温度为860~1100 ℃,研究此温度范围内尺寸大于0.5 μm的夹杂物的析出规律,对促进夹杂物的长大、减少热轧过程中细微夹杂物的析出同样具有指导意义。故本研究以2#~4#钢样为例,对铸坯中粒径大于0.5 μm的夹杂物的类型、数量百分比Fb、平均直径及最大直径进行统计,结果见表5。

由表5可知,不同热装温度处理的铸坯样中,尺寸大于0.5 μm的夹杂物里单独析出的氧化物夹杂数量较少,其主要为含MgS复合夹杂、含AlN复合夹杂、MgS-AlN复合夹杂及单独的AlN析出物。随着铸坯热装温度的降低,含AlN复合夹杂(Al2O3-SiO2-AlN)所占比例有所降低;当温度由1100 ℃降至1000 ℃时,单独析出的AlN夹杂的数量分数显著升高,但随着温度的进一步降低,其所占比例略有降低。MgS-AlN类复合夹杂(包含单独析出和包裹氧化物析出两部分)数量分数随着热装温度的降低也有所减少,2#~4#钢样中其所占比例依次为37.83%、34.88%、30.56%,但4#钢样中单独析出的MgS-AlN复合夹杂的数量分数较高,约为16.67%。从表5中还可以看出,当热装温度为900 ℃时,由于MgS大量在氧化物表面析出,MgS类复合夹杂的数量显著增加,其所占比例为38.90%,且与2#和3#钢样相比,增加了约60%和52%。

表5 钢样中尺寸大于0.5 μm的夹杂物类型及其数量分数和尺寸

3 讨论

3.1 热装温度对钢中硫化物夹杂析出的影响

与其它研究不同,本试验条件下无取向硅钢中硫化物的存在形式主要为MgS。含MgS复合夹杂的析出方式主要有4种,即:①MgS单独与氧化物复合;②MgS与AlN复合析出或共同与氧化物复合;③MgS与CaS共同与氧化物复合;④MgS、CaS和AlN共同与氧化物复合,其中第①、②类为其主要析出方式。由表5可知,尺寸大于0.5 μm的MgS类复合夹杂的最大粒径约为3.31 μm,且尺寸分布在1~3 μm的夹杂物数量最多,该类夹杂物的尺寸与氧化物核心的类型、尺寸及铸坯的热装温度均有关。

以铸坯中所占比例较高的第①、②类含MgS复合夹杂为例,即MgO-SiO2-MgS、MgO-Al2O3-SiO2-MgS-AlN夹杂和MgS-AlN析出相,考察热装温度对夹杂物尺寸及析出行为的影响。由表5可知,当热装温度分别为1100、1000、900 ℃时,这两类复合夹杂物的平均尺寸均随着热装温度的降低而略有升高,且第②类复合夹杂物的平均尺寸(1.85~2.06 μm)明显大于第①类(1.05~1.13 μm),而MgS-AlN复合析出相的尺寸则受热装温度的影响较小。结合表2可知,MgO-SiO2-MgS夹杂中MgS组分的平均含量随着热装温度的降低而增加,在52.76%~72.62%范围内,即MgS在氧化物核心上的析出接近饱和,这使得该类夹杂的平均尺寸随着MgS含量的增加而增大。由表3可知,MgO-Al2O3-SiO2-MgS-AlN夹杂中AlN组分的平均含量相对较高,均在60%以上,即AlN析出物在氧化物夹杂上接近饱和;当热装温度为1100、1000 ℃时,AlN组分的平均含量有所增加,即AlN在氧化物夹杂核心上析出的厚度增加,其平均尺寸则随之增加;当热装温度为900 ℃时,虽然AlN的平均含量略有降低,但MgS组分的平均含量明显升高,这也使得此温度条件下铸坯中该类夹杂的平均尺寸相对增加。由此可见,热装温度可以通过影响夹杂物中MgS、AlN的析出行为来调控夹杂物的尺寸,且在热装温度相对较高时,AlN的析出对夹杂物的尺寸影响更大。

以第③、④类方式析出的夹杂物占含MgS复合夹杂的比例较小,其尺寸约在0.54~1.91 μm范围内,这两类夹杂中均有CaS存在,含量约为2.07%~10.22%。结合表2和表3可知,第③、④类夹杂中,MgS组分的平均含量随热装温度的降低而降低,这与第①、②类夹杂中MgS组分平均含量的变化趋势相反,这可能是CaS析出会对MgS的析出起抑制作用。另外,经比较可知,含CaS的MgS类复合夹杂的平均尺寸明显小于含AlN或MgS单独与氧化物复合的夹杂物。

3.2 热装温度对钢中微细夹杂物析出的影响

根据上述分析可知,铸坯热装温度主要影响MgS、AlN的析出特性,本试验用钢中不存在任何形式的MnS析出。试验钢在再加热过程中呈铁素体相,铁素体钢中MnS、MgS和AlN的开始析出温度采用下式[14-15]计算:

log(w[Mn]·w[S])=-10 590/T+4.902

log(w[Mg]·w[S])=-28 434.58/T+11.8

log(w[Al]·w[N])=-11 420/T+5.12

根据钢的成分,计算得到MnS、MgS、AlN在铁素体相中的开始析出温度分别为1130、1323、1154 ℃。由于MgS的开始析出温度高于MnS,Mg、Ca与硫的结合能力强于Mn且Mg的扩散速度比Ca快,这使得MnS的析出可能会受到CaS、MgS析出的抑制,可能是导致本试验用无取向硅钢中未检测到MnS的主要原因。当热装温度较低时,钢中微细夹杂物析出较慢,析出物更容易长大,这在一定程度上降低了钢中细小析出物数量。由于异质形核比均匀形核所需的能量更低,析出相优先会在氧化物表面析出形成复合夹杂,单一析出相的数量相对较少。除受热装温度的影响外,微细夹杂物的析出还与钢中元素含量有关。本试验用钢中Al含量高而Mg含量较低,这使得AlN析出相比MgS析出相多,尽管随热装温度的降低MgS比AlN优先在钢中析出,但在1000 ℃以上热装时,AlN的析出速度要高于MgS。另外,MgS或AlN在氧化物上的复合析出也与析出物和氧化物核心的晶体结构有关。

4 结论

(1) 试验用无取向硅钢中夹杂物主要为硅酸铝类、硅酸镁类、硅酸铝镁类复合夹杂及MgS-AlN复合析出相。AlN、MgS组分的含量会影响复合夹杂物的形貌, MgS含量较高的复合夹杂主要呈球形,部分呈长方形或不规则状,含AlN较高的复合夹杂则主要呈六棱柱或长方棒状。

(2) 降低热轧前铸坯的热装温度,有利于降低无取向硅钢中尺寸小于0.5 μm的微细夹杂物数量。本试验条件下,最适宜的铸坯热装温度为700 ℃。

(3) 铸坯样中MgS类复合夹杂中,随着热装温度的降低,MgS组分的平均含量有所升高,复合夹杂的平均尺寸也相对增加,但当复合夹杂中有CaS析出时,MgS的析出会受到抑制。

(4) 本试验用无取向硅钢中未检测到任何形式的MnS析出相。

[1] 张振海,王立涛,夏雪兰,等. 发电机用硅钢现状及发展趋势[J]. 安徽冶金, 2016(2): 22-25.

[2] 何忠治, 赵宇, 罗海文. 电工钢[M]. 北京: 冶金工业出版社,2012: 28-30,67,342-348.

[3] 张峰, 朱诚意, 缪乐德, 等. 国内外高牌号无取向硅钢夹杂物的控制效果与评价[J]. 冶金分析, 2012, 32(7): 12-20.

[4] 王宝明, 赵志毅, 陈凌峰, 等. 夹杂物尺寸及数量对无取向硅钢磁性能影响的主成分回归分析[J]. 冶金分析, 2014, 34(10): 1-6.

[5] 郭艳永, 蔡开科, 骆忠汉, 等. 钙处理对冷轧无取向硅钢磁性的影响[J]. 北京科技大学学报, 2005, 27(4): 427-430.

[6] 罗艳, 刘洋, 张立峰, 等. 无取向硅钢夹杂物分析[J]. 太原理工大学学报, 2014, 45(1): 34-36.

[7] Zhu C Y, Chen X H, Zhang L F, et al. Effects of RE on precipitation behaviors of the inclusions and magnetic properties of non-oriented electrical steel [J]. Materials Science Forum, 2016, 852:38-48.

[8] 张峰,吕学钧,王波,等.稀土处理无取向硅钢中夹杂物的控制[J].钢铁钒钛,2011,32(3):46-50.

[9] 李军, 孙颖, 赵宇, 等. 取向硅钢低温铸坯加热技术的研发进展[J]. 钢铁, 2007, 42(10): 72-75.

[10] 朱诚意, 陈先红, 李光强, 等. 高品质取向硅钢成分控制的新进展及其对钢磁性能的影响[J]. 材料导报A:综述篇, 2015, 29(1): 6-14.

[11] 万勇, 陈伟庆, 吴绍杰. 铸坯热装温度对无取向硅钢中AlN和MnS析出行为的影响[J]. 北京科技大学学报, 2013, 35(8): 1007-1014.

[12] 傅仁利, 赵宇龙, 周和平. 氮化铝晶体的生长惯习面和晶体形态[J]. 人工晶体学报, 2004, 33(3): 310-315.

[13] 李明, 周海. 08Al钢中AlN析出的晶体学研究及形貌特征分析[J]. 攀钢技术, 1998, 21(5): 30-32.

[14] Hino M, Ito K. Thermodynamic data for steelmaking[M]. Sendai: Tohoku University Press, 2010: 259-264.

[15] 陈家祥. 炼钢常用图表数据手册[M]. 北京: 冶金工业出版社, 2010: 704-713.