离散型车间生产过程实时监控系统研究

高 欢,王少华,张亮星,杨 林

(西南交通大学 机械工程学院,四川 成都 610031)

1 引言

对于制造企业来说,车间在企业生产管理系统中占据重要位置,是企业信息流、工作流、物料流和控制流的交汇点,是确保生产计划顺利完成的关键机构[1]。车间生产过程是指原材料或半成品最终转化为产品的过程。这个过程通常涉及到诸多部门,受到时间、资源等因素的约束,所以生产中一个环节的延迟就会造成整个生产过程进度滞后[2]。因此,只有管理者实时且全面的掌握车间的具体生产情况,做到有效控制生产进度,才能通过对生产过程进行精细的计划与调整,从根本上提高企业的生产效率和制造水平。

虽然实时监控技术在流程型车间已得到了广泛的应用,但由于离散型车间生产过程的复杂和多变,其生产过程实时监控一直是企业的难题。目前,国内外学者对于如何利用现代管理理念与信息技术的结合,实现对离散型车间生产过程实时监控的研究较少,而且不够深入。文献[3]针对使用者的需求差异,建立了监控、事件、指示器、警报和反应等模型,开发了一个具有个性化监控功能的业务活动监视系统。文献[4]针对车间不能实时调度控制的问题,提出可以自动生成仿真模型的解决方案,该方案能够适应频繁变化的内外环境,对生产系统的变化进行快速的模型构建。文献[5]结合物联网技术,提出了一种新的库存管理思路,设计了能够对库存数据实时采集分析、处理及统计的仓库库存运作资源管理系统。文献[6]针对离散型车间面临的在制品监控和管理问题,结合射频识别技术和WSN技术,实现了对车间车制品的实时监控。文献[7]综合考虑了车间设备、工艺流程、质量及现场环境等方面对监控的要求,设计了以PLC控制模块为核心的远程监控系统。

实现车间生产过程监控并不是简单的引入信息技术,必须做到与企业管理和实际应用相结合才能真正产生价值。因此,结合精益生产管理理念,采用Microsoft Visual Studio 2010开发平台和Microsoft SQL Server 2008 R2系统数据库设计了一个面向生产过程的实时监控系统,及时、准确、综合、高效的显示车间生产进度、在制品统计信息、设备运行状态等大量的车间底层信息,清晰、直观的描述车间生产过程状况,实现生产过程可视化,使管理者能全面、准确、实时的掌握车间具体生产情况,能根据获得的生产信息及时的调整生产计划和分配制造资源。

2 离散型车间生产过程监控系统设计

2.1 生产过程模型构建

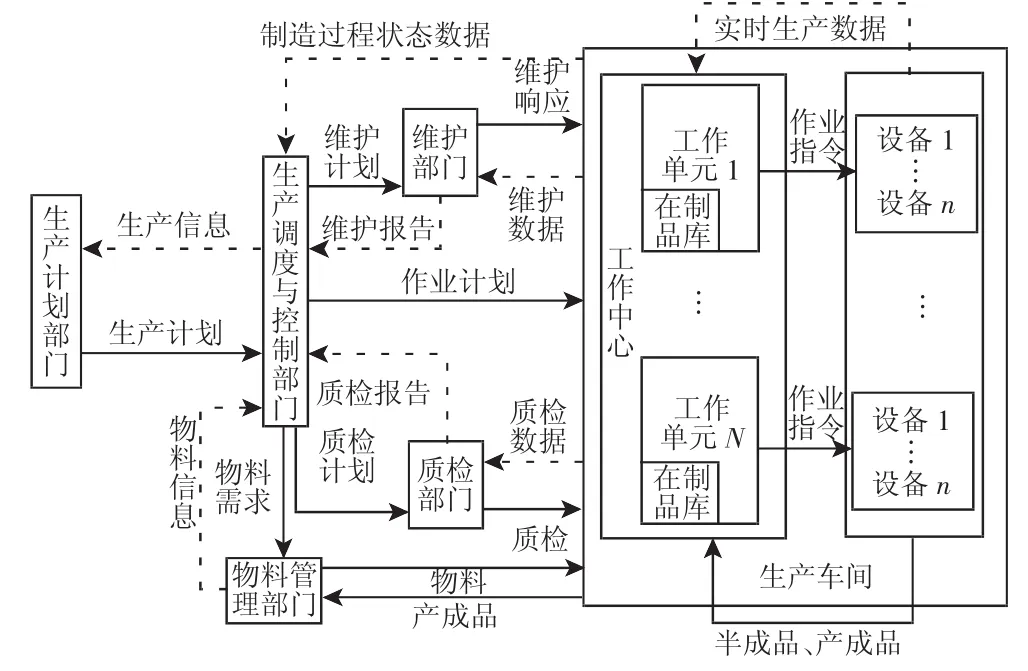

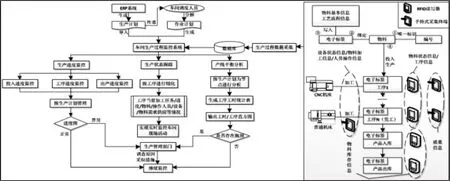

离散型车间的生产过程,常常由多个加工任务组成,而每一个加工任务只需要很少的制造资源就可以完成,但物料从一个作业环节到另一个作业环节,需进行多种不同类型和要求的加工任务,其过程中包含很多不确定性因素。任何车间无论类型、大小,都有其自身的生产流程,不尽相同。离散型车间的基本生产过程模型,如图1所示。离散型车间生产过程的实质是信息和物料在各个工序之间流动的过程。从信息流动的角度来看:(1)生产调度与控制部门接收上层下发的生产计划,随后细化分解为作业计划下发生产车间;(2)生产车间收到作业计划后,开始给每个操作员工安排具体作业,工人根据具体作业内容操作设备开始生产产品;(3)生产过程中,维护部门对故障设备进行维修,质检部门对在制品、产成品进行检验;(4)产成品经检验合格入库;(5)在执行生产的同时,以工序为数据采集单元,实时收集生产数据,汇总成生产过程状态数据提交给生产调度与控制部门。从物料流动的角度来看:(1)物料管理部门首先对物料进行标识,并记录物料信息,然后为每个物料配置相应的RFID电子标签,确保物料的唯一性,其次在RFID电子标签中写入物料编号,实现标签与物料一一关联,最后将完成关联的物料进行储存;(2)物料管理部门根据物料需求计划,将物料送到生产车间,随后车间管理部门对生产过程中的半制品、产成品进行控制和管理;(3)产品完成生产过程后,经检验合格入库。

图1 离散型生产过程模型Fig.1 Manufacturing Process Model of Discrete Workshop

2.2 系统体系架构

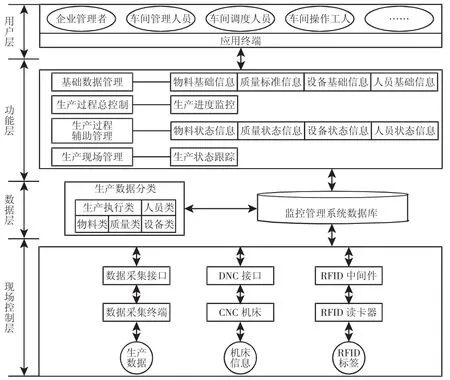

基于上述构建的离散型车间生产过程模型,对系统体系架构进行了设计,如图2所示。具体包括四层结构,即用户层、功能层、数据层、现场控制层,完成了产品生产全过程的实时监控。

图2 系统体系架构Fig.2 Architecture of System

(1)用户层是系统体系架构的顶层,企业和车间管理者、车间调度人员以及车间操作人员等可以通过使用系统应用终端,实时掌握和了解车间生产状况。(2)功能层作为核心部分,完成的是整个系统的业务逻辑功能,通过ADO.NET数据接口技术连接监控管理系统数据库实现所设计功能,从而实现对车间整个生产过程的实时监控与管理,保证完成生产计划所规定的产品的产量、质量和交货期限等指标。(3)数据层是连接现场控制层和功能层之间的桥梁,通过中间件将采集到的生产数据上传到监控系统数据库,使得工作人员能够通过客户端查看到所需数据。通过与ERP系统的集成,实现了生产系统的闭环控制。(4)现场控制层是整个系统的硬件支撑,通过RFID读写器对RFID标签信息的读取、设备终端自动采集和人工采集等方式采集车间生产过程数据。

2.3 系统功能模型

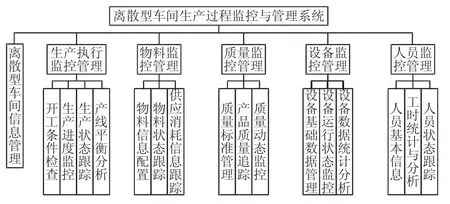

图3 系统功能模型Fig.3 Function Structure of System

在系统构架的基础上,采用模块化设计思想,根据系统的功能分别开发出不同的功能模块,最后通过集成完成整个生产过程监控与管理系统的设计。以精益生产的浪费观点审视离散型车间的生产现状,总结得出车间的生产问题主要为:(1)前后工序衔接不好,造成人员的等待、物料的等待以及设备的等待浪费;(2)设备故障,尤其是关键设备故障,造成物料加工的延后,导致整个生产进度的滞后;(3)供应不及时,造成停工待料;(4)质量问题,废品率高于标准,造成不良品浪费;(5)员工缺勤,导致生产任务停滞等。因此,对车间生产过程的监控与管理重点体现在对生产执行过程、设备、物料、质量和人员5个方面。系统划分为离散型车间信息管理、生产执行监控管理、物料监控管理、质量监控管理、设备监控管理和人员监控管理6大功能模块,如图3所示。

2.4 与ERP系统的集成

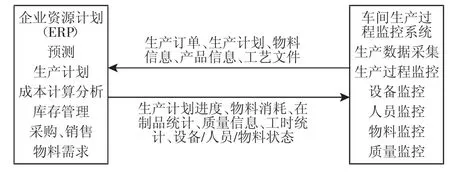

车间生产过程监控管理系统是连接企业层和车间层应用系统的桥梁。在企业实际生产应用中,车间生产过程监控管理系统作为企业快速响应制造能力平台的一个子系统,它要完成与ERP系统的集成,以此实现信息在不同系统中的交互,如图4所示。由于ERP系统和车间生产过程监控管理系统各有不同的数据存储和表现形式,其软件架构也有很大的不同,因此通过采用Web Services技术,实现了车间生产过程监控系统和ERP系统的集成。

图4 系统信息交互关系图Fig.4 Relationship Diagram of System Information Interaction

3 系统监控流程分析

3.1 生产执行监控

生产执行监控是指以企业目标、生产计划和质量标准为前提,相关人员通过监督和检查生产进度和任务完成质量,及时发现问题,找出原因,采取措施,保证生产计划的顺利实施。在车间监控管理系统中,生产执行监控主要负责开工条件检查、生产进度控制、生产状态跟踪和产线平衡分析,具体流程图,如图5所示。

图5 生产执行过程监控流程图Fig5 Flow Chart of Production Execution Process Monitoring

3.2 物料监控

物料监控是从整个车间的角度来实时监控物料的流动,及时解决物料问题,保证物料供应适时、适质、适量,工人收发物料高效,避免废料的产生。物料一般包括原材料、在制品和产成品,原材料状态表现在储存、供应、初步加工方面,在制品状态表现在加工、暂存和消耗方面,产成品状态表现在储存方面。对物料的监控主要针对物料状态、在制品信息统计、物料供应和物料消耗情况,其中物料状态信息指物料的位置状态,加工、等待、储存状态;在制品信息统计分析主要对制品良品率和状态时间比例进行分析。通过物料信息的实时监控,车间生产管理部门可以及时、有效的组织现场作业,发现物料流动中存在的浪费现象,保证物料流动通畅,实现了在生产全过程中物料的动态监控和物料信息的可追溯,从而保证高效生产。

3.3 质量监控

生产过程的质量监控管理[8]是实现企业质量目标的重要保证,是指从原材料入库到形成最终产品全过程的质量的监控,主要内容包括材料、物资供应质量管理和工序质量监控,以此实现对产品质量的可追溯,具体流程,如图6所示。

3.4 设备监控

生产设备正常运转完成产品的研发制造的重要保证。车间的主要生产活动是车间工人通过设备作用于物料,完成产品的生产过程。对设备的监控是对设备运行、空闲、故障和维修的全过程控制,达到车间均衡生产,从而保证和提高产品质量。系统通过实时监控设备的运行状态,通过对设备运行、空闲、故障和维修时间的统计与分析,并向生产管理部门提出改善意见,保证了生产任务的顺利执行。

3.5 人员监控

车间生产效率要获得较快的提高,内部必须具有相当的凝聚力,有效的人员管理是保证企业内部凝聚力的重要手段,建立一个合理、有效的人员管理系统势在必行。在本系统中,人员监控重点针对人员状态监控和人员工时统计与分析两方面,实现对人员信息的实时追踪,帮助车间管理人员更好的利用人力资源。

4 系统实现

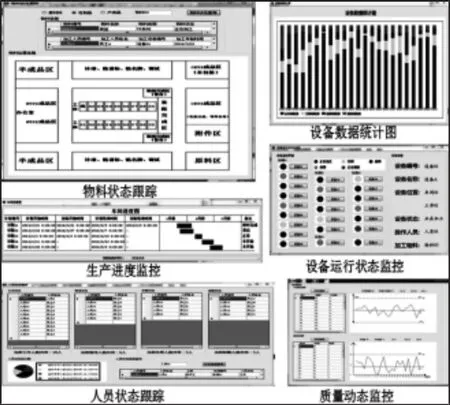

依据上文所提系统的体系结构、功能模型和系统集成架构,基于.NET平台,采用C#语言、ADO.NET数据接口技术和GDI+图形设备接口技术,设计开发了离散型车间生产过程实时监控系统,系统运行部分截图,如图7所示。

图7 系统监控模块运行界面Fig.7 Operation Interface of System

5 结论

提出的面向车间生产过程的实时监控系统,从生产执行过程、物料、设备、质量和人员5个方面对车间生产过程进行了全面的监控和管理,具体表现为:(1)生产执行监控模块实现了企业和车间管理者对整个生产过程的总体控制。(2)物料监控模块实现了在生产全过程中物料的动态监控和物料信息的可追溯。(3)质量监控模块通过对采集的质量信息进行实时分析,帮助车间管理者及时发现质量存在的问题。(4)设备监控模块实现了对设备的实时监控,使得车间设备能够处于良好状态,保证生产任务的顺利执行。(5)人员监控实现对人员信息的实时追踪,帮助车间管理人员更好的利用人力资源。系统为离散型车间监控手段落后导致车间管理人员难以实时准确掌握车间生产过程情况的难题,提供了一个很好的解决途径。通过系统的运行,提高了车间生产过程的监控水平,实现了生产全过程可视化,有助于管理层有效控制生产进度和调整生产计划,具有很好的应用价值和实际意义。

[1]孙会海,郝永平,孙会花.基于Web的离散型车间管理系统研究[J].机械设计与制造,2011(10):238-240.(Sun Hui-hai,Hao Yong-ping,Sun Hui-hua.Research on web based discrete workshop management system[J].Machinery Design&Manufacture,2011(10):238-240.)

[2]王德权,张西鹏.面向任务的制造企业车间生产能力管理系统[J].组合机床与自动化加工技术,2011(2):106-108.(Wang De-quan,Zhang Xi-peng.Task orientation’s manufacturing workshop production capacity management system[J].Modular Machine Tool&Automatic Manufacturing Technique,2011(2):106-108.)

[3]Hoontae Kim,Yong-Han Lee,Hongsoon Yim,Nam Wook Cho.Design and implementation of a personalized business activity monitoring system[J].Human-Computer Interaction,2007(4553):581-590.

[4]Young Jun Son,Richard A Wysk.Automatic simulation model generation for simulation-based,real-time shop floor control[J].Computers in Industry,2001,45(3):291-308.

[5]Harry K.H.Chow,King Lun Choy,W.B.Lee,K.C.Lau.Design of a RFID case-based resource management system for warehouse operations[J].Expert Systems with Applications,2006,30(4):561-576.

[6]George Q.Huang,YF Zhang,PY Jiang.RFID-based wireless manufacturing for real-time management of job shop WIP inventories[J].The International Journal of Advanced Manufacturing Technology,2008,36(7):752-764.

[7]胡友民,李锡文,杜润生.基于PLC高可靠性工业过程远程监控系统[J].华中科技大学学报:自然科学版,2002,30(4):13-15.(Hu You-min,Li Xi-wen,Du Run-sheng.PLC-based remote monitoring and control systems with high reliability for industrial process[J].Huang Univ.of Sci.&Tech:Nature Science Edition,2002,30(4):13-15.)

[8]龚益鸣.现代质量管理学[M].北京:清华大学出版社,2009.(Gong Yi-ming.Modern Quality Management[M].Beijing:Tsinghua University Press,2009.)