锁底结构VP-TIG焊缝未焊透缺陷返修工艺

,,,,

(上海航天设备制造总厂,上海 200245)

0 前言

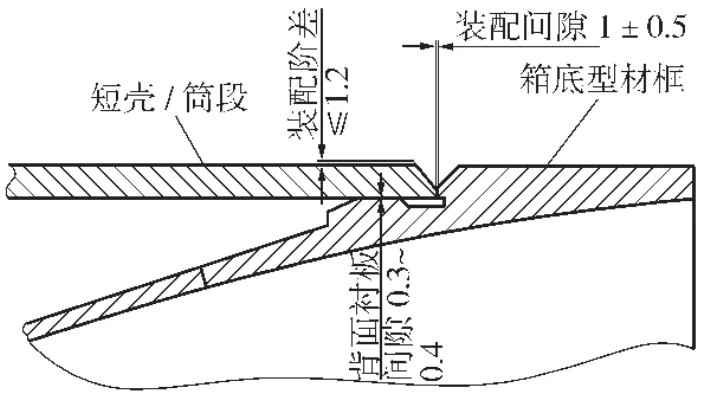

未焊透缺陷对焊缝质量影响显著,其产生原因复杂多变,有时在焊接参数输入正常的情况下仍会出现。从静力学方面分析,未焊透相当于减薄理论板厚,降低焊缝的受力面积;从断裂力学方面分析,未焊透与裂纹同属线性缺陷,应对未焊透处进行返修操作,返修通常是从焊缝背部对应部位局部打开,随后由背部进行手工TIG焊,以实现焊缝的全焊透[1-3]。上海航天设备制造总厂某运载型号铝合金箱体的壳段-单底焊缝采用VP-TIG焊接方法,焊缝需承受内压力考核。焊缝结构形式为锁底结构(见图1)[4-5]。此结构为对搭接结构,结构形式限制焊漏使其仅沉入锁底槽内,而无法沉出被焊工件。因此当焊缝出现未焊透缺陷时,无法采用常规返修手段进行返修操作,而正面完全打开焊缝易降低焊缝性能,给焊缝的承受内压能力带来考验。因此针对锁底未焊透缺陷的返修操作进行研究,探索合适的返修工艺方案,为后续产品类似缺陷的返修提供技术基础。

图1 锁底结构示意

1 试验及方法

(1)试板制备。

试验所用试板材料与产品材料保持一致,均为2A14-T6铝合金,锁底焊缝的对接部分试板厚度为3 mm、锁底部分试板厚度为8 mm,尺寸为300 mm×100 mm。试验采用VP-TIG焊,焊接设备为Jet-line 9900自动焊接设备。锁底试板正式焊接参数见表1。同时为获得未焊透的锁底试板,需在正式焊接参数的基础上降低焊接电流,降低量为20 A。

表1 正式工艺参数

(2)分析方法。

对2种锁底结构焊缝中X射线检测时底片存在局部线状成像的焊缝进行机加工,即利用线切割解剖X射线底片中存在黑线影像的焊缝,截取金相试样。

按照GB2651-2008《焊接接头拉伸实验方法》将焊接接头切割成为标准试样,在SANS-CMT5105型电子万能试验机上进行拉伸实验,试验条件为:加载载荷10 kN、加载速率2mm/min。采用HXS-1000A型显微硬度计测试焊接接头各个区域的显微硬度,加载载荷50 g,加载时间15 s。

所截取的金相试样经1~5号金相砂纸研磨、氧化铝抛光后,使用混合酸(1%HF+1.5%HCl+2.5%HNO3+95%H2O)溶液腐蚀,在光学显微镜下观察焊接接头的微观组织。利用扫描电镜观察拉伸断口形貌。

2 试验结果和分析

2.1 试验方案确认

熔化焊缝的返修过程中,若返修热输入过大会使得原焊缝晶粒粗化,性能明显下降,因此需注意控制返修焊接的热输入量。同时焊缝存在未焊透缺陷,返修焊接过程中焊接电弧需穿透焊透,实现补焊,因此焊接电弧的穿透力要强。

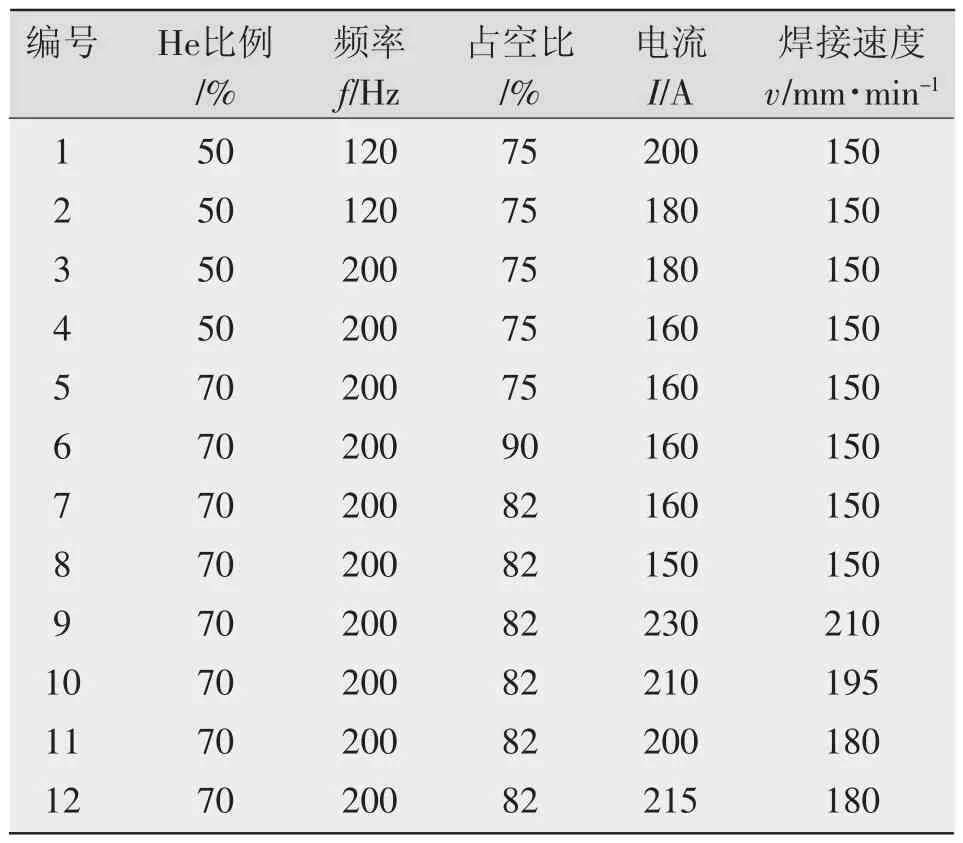

基于焊接电弧穿透力强、焊接热输入小的需求,返修焊接过程中应控制氦气比例、频率及占空比,通过提升上述因素增大焊接电弧的穿透性,降低焊接电流以降低焊接热输入。结合3~8 mm锁底环焊缝正式焊接的工艺参数匹配情况,制定返修工艺参数匹配如表2所示,并完成试板的焊接。

表2 返修工艺参数

采用上述参数匹配获得的焊缝表面成形情况、焊接过程中电弧的稳定性情况,确认不同保护气比例下的频率、占空比、焊接电流、焊接速度的最佳匹配如表3所示,用于后续的锁底试板焊接。

表3 工艺参数窗口确认

2.2 力学性能测试

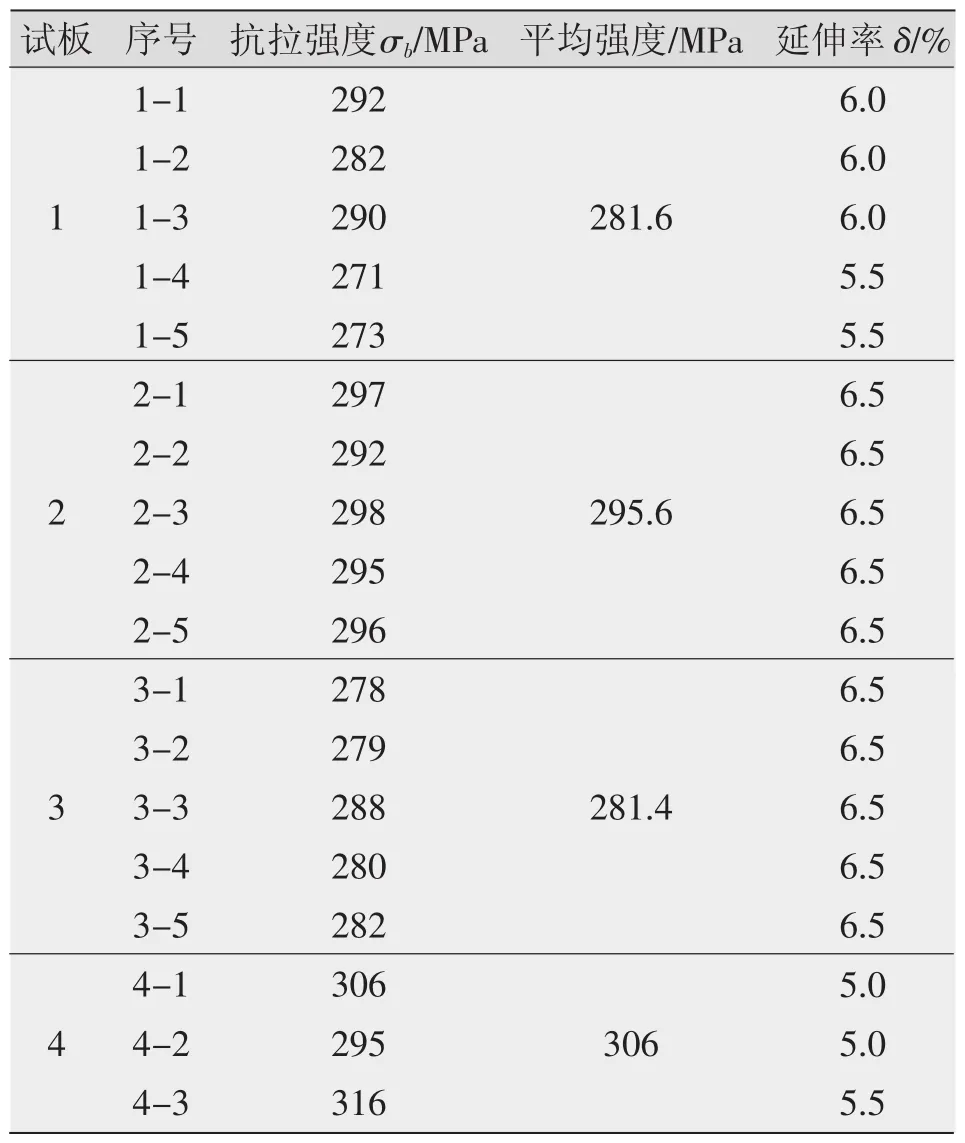

截取不同保护气比例下的频率、占空比、焊接电流、焊接速度最佳匹配的焊缝力学性能试样,并开展常温拉伸试验,力学性能测试结果如表4所示。

由表4可知,返修焊缝(编号1、2、3)的抗拉强度较正常焊接未返修焊缝(编号4)的抗拉强度有一定的降低,最大降低8%、最小降低3.4%;但因再次受热的影响,焊缝的延伸率有一定的提升。

表4 力学性能测试结果

2.3 微观组织分析

采用光学显微镜观察焊缝的微观组织,重点观察补焊焊缝的熔合线和热影响区情况。熔合线微观组织如图2所示,焊缝熔合线处存在典型的柱状晶,组织相对较均匀;同时热影响区组织未发生明显粗化,晶粒与母材晶粒尺寸基本接近。

2.4 返修试验小结

根据未焊透锁底试板返修后的内外部治理、力学性能测试结果及微观组织,确定返修的工艺方法及具体的工艺参数匹配,如表5所示。

表5 工艺参数窗口确认

3 结论

(1)采用 70%氦气、频率200Hz、占空比82%、电流160A、速度150mm/min时,返修焊缝的抗拉强度最优,较未返修焊缝的抗拉强度仅降低3.4%;但因再次受热的影响,焊缝的延伸率有一定的提升。

(2)返修热输入控制良好,焊缝熔合线处存在典型的柱状晶,组织相对较均匀;热影响区组织未发生明显粗化。

图2 补焊焊缝熔合线微观组织

(3)最佳工艺参数可用于具体产品的返修操作。

[1]唐志文.未焊透对铝焊缝使用性能的影响[J].压力容器,2003(7):10-12.

[2]李继忠,孙占国,高崇,等.根部未焊透对搅拌摩擦焊焊接接头力学性能的影响[J].电焊机,2014,44(4):18-22.

[3]Liu J,Zhang H,Shi Y.Experimental design approach to the process parameter optimization for the laser lap welding of stainless steel[J].Lasers in Engineering,2012,23(3):265-298.

[4]岑耀东,陈芙蓉.带钢搭接未焊透缺陷的产生原因及对策[J].焊接技术,2015,44(4):68-70.

[5]李颖,封小松,张聃,等.0Cr15Ni5Cu4Nb中厚板锁底结构大功率光纤激光焊接工艺特性[J].焊接学报,2015,36(7):97-101.