集箱短管接头机器人自动装焊工艺及设备

,,

(1.东方电气集团东方锅炉股份有限公司,四川自贡643001;2.中国东方电气集团有限公司,四川 成都 611731)

0 前言

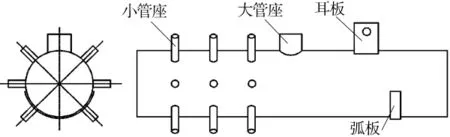

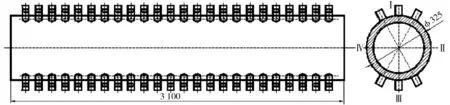

集箱是锅炉的重要部件之一,其结构简图如图1所示。筒身上布置有大量与受热面相焊的短管接头,材质为碳钢、低合金和高合金耐热钢;外径φ31.8~76.2 mm,内径 φ14~64 mm。其特点是材质种类多、数量大、规格多,沿轴向或环向成排布置在集箱筒身上,而且管接头之间间距小(最小仅为12.7 mm)。受焊接操作位置限制,该类短管接头的施焊难度大,通常采用焊条电弧焊或半自动气体保护焊进行施焊。不仅焊接工作量大、自动化程度低、劳动强度大,而且焊接质量受人为因素影响较大,质量不易保证。由于集箱短管接头的焊接占整个集箱焊接的30%以上,因此,集箱短管接头的焊接自动化程度、效率以及焊接质量明显影响着整个集箱的焊接自动化程度、焊接质量和生产周期。

图1 集箱结构示意

1 集箱短管接头自动焊接技术

1.1 现有焊接技术

1.1.1 埋弧焊技术

该工作站在国外以德国Babcock公司为代表,武汉锅炉厂在20世纪70年代进口了一套TIG内孔焊+细丝埋弧焊集箱短管接头焊接工作站,如图2所示,在一些特定的结构上得到了较好的应用,但由于该公司已倒闭,现已不再生产短管接头细丝埋弧自动焊工作站。国内中电华强公司在借鉴德巴经验的基础上,从2005年开始在细丝埋弧焊的设备研制和工艺开发上进行了大量工作,已研制出工作站(见图3)和单机两种样机(见图4),并在国内锅炉厂进行试验及应用。

图2 武锅集箱短管接头细丝埋弧焊工作站

中电华强埋弧焊工作站的优点是:焊接熔深大,焊缝外观干净,成形美观;没有弧光,焊工施焊环境好;焊接材料不受限制,能适应所有材质集箱产品的焊接。缺点为:难以实现自动布道和连续施焊;焊接过程中需要铺设和回收焊剂、人工清渣及回收;自动化程度不高。

1.1.2 气体保护焊技术

国内锅炉制造厂在20世纪90年代引进了2套日本三菱公司和BHK公司的机器人MAG焊接设备,但一直未能在产品上大规模使用。主要原因是:管接头的坡口加工精度和装配精度不能满足机器人焊接要求;引进焊接设备时没有引进与之相配套的集箱转动设备,无法保证集箱定位准确,焊接位置再现性差,焊接效率低;设备自身存在一些问题,对操作人员要求高等。

该技术路线的优点是:可自动布道、连续施焊,实现自动化焊接;焊缝外观成形美观;可根据焊接变形等预设误差;分段控制焊接参数,以适应不同的填充量;明弧便于观察和人为干预。缺点为:对坡口加工以及装配精度要求高;定位准确度低,再现性差,辅助时间长,效率低。

图3 埋弧焊工作站

图4 单头埋弧焊

1.2 集箱短管接头自动焊接技术选择

随着机器人自身技术的发展与完善、三维视觉识别系统的成熟以及新型数字脉冲气保焊焊接电源的应用,能够较好地解决上述机器人焊接存在的定位不准、再现性差、效率低等问题。另外,应用集箱三轴数控钻等自动化钻孔设备后,也能很好地保证集箱管孔和坡口加工精度和一致性。

此外,采用机器人自动熔化极气体保护焊可以实现自动布道(层),而且无需布置焊剂和清渣,能实现多层多道连续施焊,具有高度的自动化和智能化,因此,选择该技术路线符合“中国制造2025”对电力装备制造的要求。

2 机器人自动焊接设备研发

2.1 重点及难点

(1)管座为成排布置,且管座间净间距小(最小19 mm)、壁厚大(最大22 mm),焊枪既要有气体保护系统和水冷保护系统保证保护效果和冷却效果,又要保证枪体大小符合间距及壁厚要求,其设计制造难度很大。

(2)集箱及管座规格较多,管孔及坡口加工存在一定偏差,采用何种简便、快捷、可靠的方式定位是设备研制的难点,也是保证焊接效率的关键。

(3)管座焊接时本身存在变形,而且焊接后筒身产生变形或筒身本身存在挠度,如何保证管座垂直度以及成排性问题是设备研制的难点和重点。

(4)焊接过程为多层多道,随着焊层或焊道的变化,焊枪角度会发生一定的变化,并且坡口加工也存在一定的误差,如何实现焊接过程自动焊接(包括布道、换层和焊枪移动等)是设备机械部分和控制系统研制的难点。

(5)坡口加工精度的高低直接影响产品焊接质量,对自动化焊接而言,由于设备自适应性差,影响将更大,而且还会影响焊接定位。因此,保证坡口加工精度是实现自动化的前提条件。

(6)效率问题(包括焊前准备和整个焊接过程)。如果焊接效率低,达不到现有焊接工艺水平,实际生产中无法推广应用。

2.2 设备组成及功能

(1)机器人系统。该系统包括两台通用机器人,一台用于管接头的装配,一台用于管接头的焊接。两台机器人均配置三维视觉传感器,用于管孔的定位和管接头的装配及焊接。同时,装配机器人配置了管接头抓手和力觉传感器,用于保证管接头的有效抓取。

(2)焊接系统。包括焊接电源、窄间距焊枪、剪丝站和防碰传感器。焊接电源采用福尼斯最新TPSi500脉冲电源,具有精确送丝控制、多功能脉冲控制以及恒熔深功能;窄间距焊枪用于适应净间距较小管接头的焊接;剪丝站主要用于自动焊过程中焊丝的自动修剪和焊枪的自动清理;防碰传感器主要用于在焊枪发生碰撞时停止程序,保护机器人和焊枪。

(3)工件支撑及转动系统。该系统由变位机、滚轮架和管孔焊接位置检测装置组成。工作时,采用变位机卡盘夹持工件一端,保证工件的旋转;采用滚轮架随动支撑工件;管孔焊接位置检测装置,确保工件管孔能够转动到焊接位置。

(4)机器人轨道系统及移动平台。机器人行走轨道由直线导轨和齿轮齿条组成,要求具备良好的刚性、耐磨性和机械强度,保证工作状态中设备的稳定性。焊接机器人、控制柜、焊接电源等安装在焊接移动平台上;装配机器人、控制柜、料盘等安装在装配移动平台上。

(5)控制系统。控制系统配置了工控机和PLC,工控机主要负责计算部分,PLC主要用于数据通信和部分逻辑。

(6)软件系统。主要包括Web端、现场管理和自动焊接工艺专家系统。Web端实现集箱数据的维护、查询以及焊接参数历史追溯等;现场管理软件实现现场焊接作业管理,包括过程监控、报警等;自动焊接工艺专家系统实现焊接工艺规划以及自动焊接工艺数据的导入等。

设备整体外观如图5所示。

图5 设备整体外观

2.3 工作流程及模式

2.3.1 总体工作流程

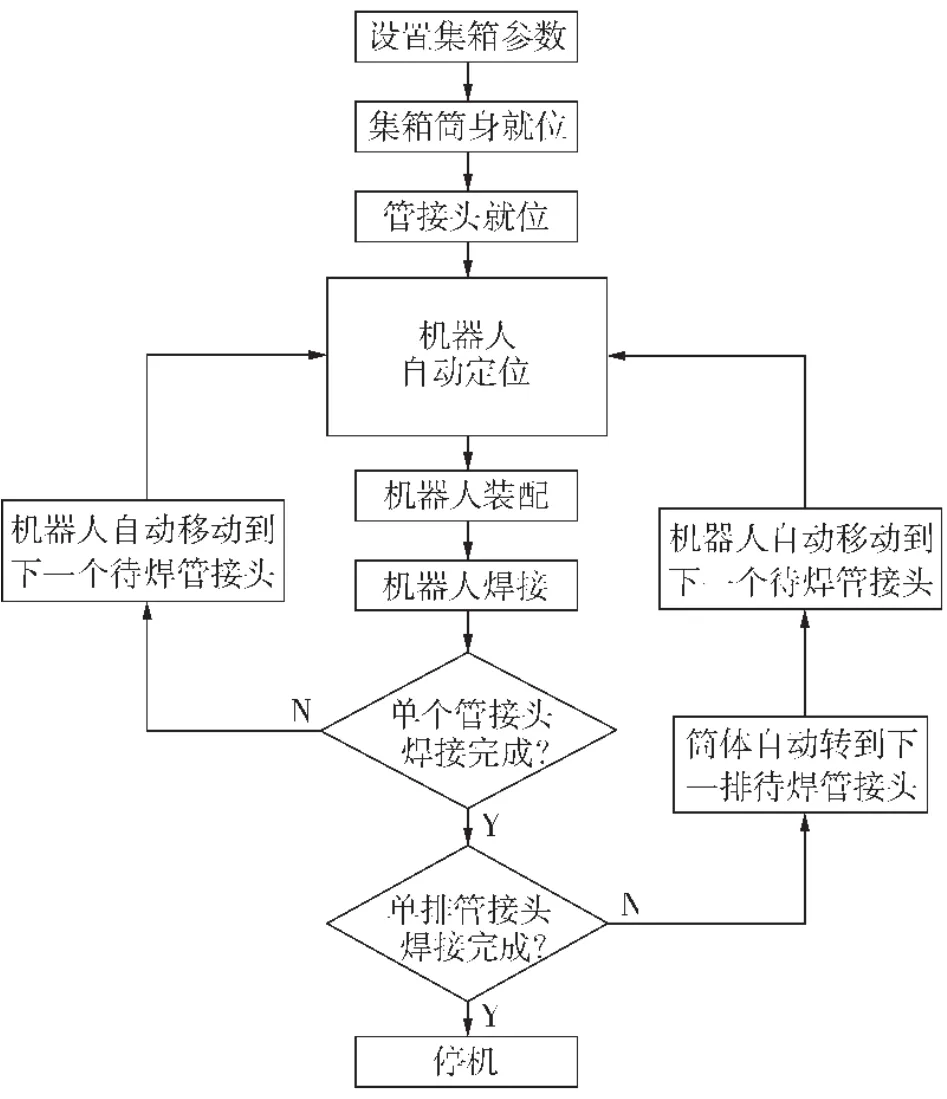

工作时先设置集箱参数,包括焊接工艺参数;然后将待焊集箱筒体吊装到支撑系统上,将待焊管接头摆放到料盘上;启动装焊流程,机器人自动定位、装配、焊接,直至单个管接头焊接完成;机器人自动移动到下一个管接头,重复上述装焊工序,直至整排管接头装焊完成;如果环向是多排管接头,则筒体主动转到下一排待焊管排,机器人自动移至下一排待焊管接头,然后重复上述管排装焊工序,直至该管排焊接完成;重复下一管排装焊工序,直至所有管排及管接头装焊完成。总体工作流程如图6所示。

图6 总体工作流程

2.3.2 工作模式

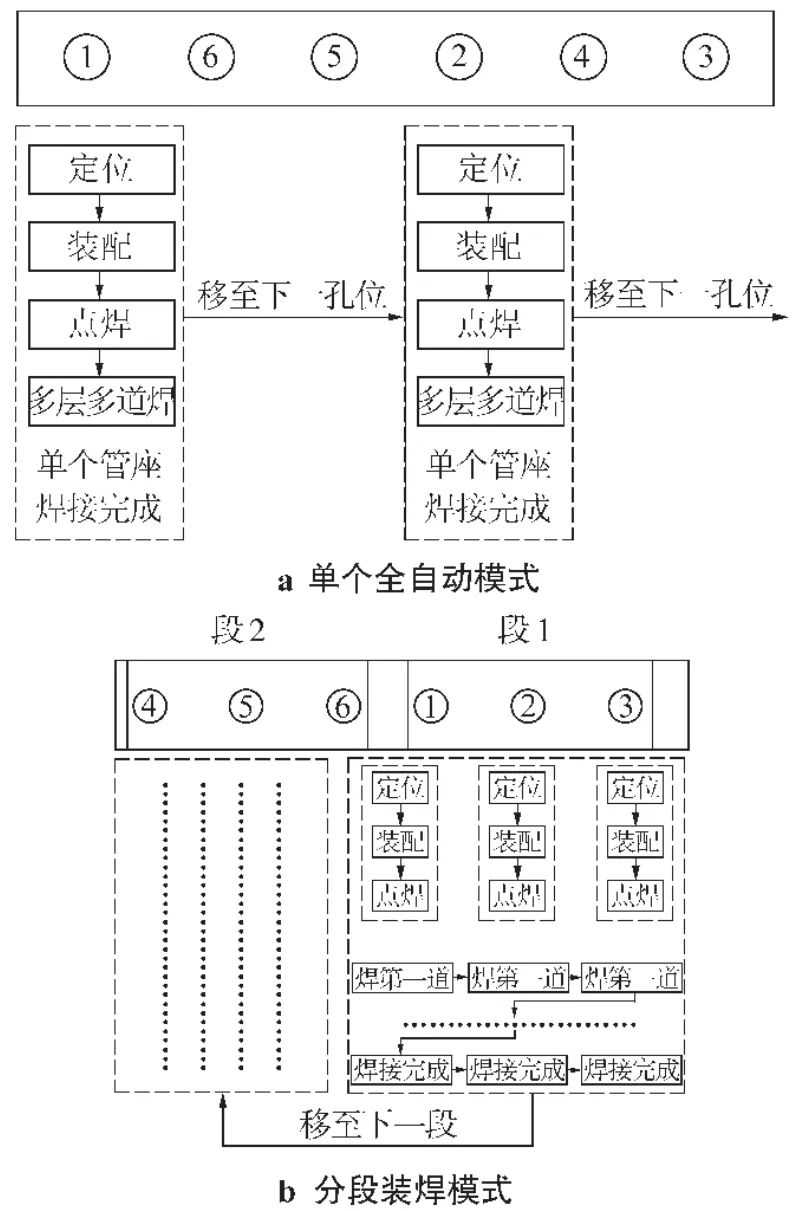

(1)单个全自动模式。

系统自动完成单个管座定位、装配、点焊、焊接的全部过程后,再按数据库中预定义的焊接顺序进行下一个管座的装焊,直至整排管座焊完。工作流程如图7a所示。

(2)分段装焊模式。

系统完全自动,预先将该排管座进行分段,段内按管座位置依次装配完成后,再依次进行每一道的焊接,直至该段管座完全焊完,一段管座焊完后,系统按设定的段间装焊顺序移至下一段管座,重复上述过程,直至该排管座焊完。工作流程如图7b所示。

图7 全自动工作流程

3 机器人自动焊工艺试验

3.1 试验件结构

根据集箱产品实际结构形式,设计了如图8所示的结构形式进行自动焊接工艺试验。试件筒身环向布置6排、轴向布置24排,共计144个管接头,管接头与筒身的连接坡口形式见图9。筒身及管接头材质、规格为:12Cr1MoVG,φ325×36+15CrMoG,φ57×8;SA-106C,φ368.3×36+SA-210C,φ51×7。

为了保证管孔及坡口加工精度和一致性,采用三轴数控钻加工筒身管孔及盆型坡口,采用车床加工管接头坡口。

图8 试件结构

3.2 焊接工艺

焊丝为 H08CrMoVA φ1.2;ER50-G φ1.2;焊道布置见图10,焊接规范见表1;采用单个全自动装焊流程,如图7a所示。

3.3 试验结果

(1)外观检查。

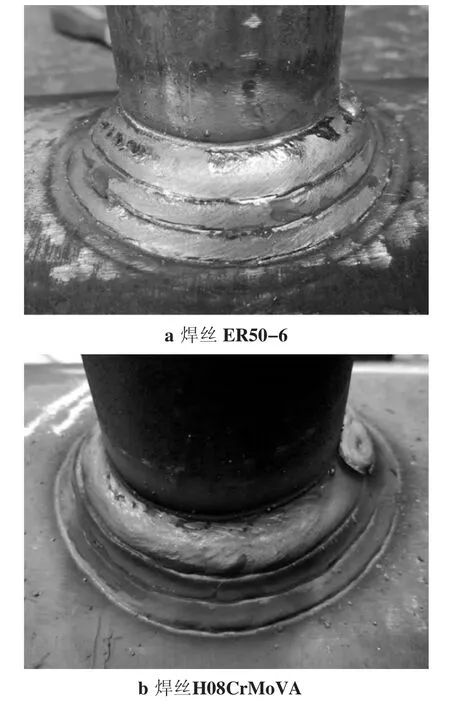

两种材质的管接头角焊缝焊后外观如图11所示,焊缝外观成形良好,满足标准要求。

表1 焊接工艺参数

图10 焊道布置示意

(2)探伤检查。

按集箱管接头角焊缝探伤要求对试件每种规格管接头角焊缝进行MT探伤检查,检查结果合格,未发现缺陷。

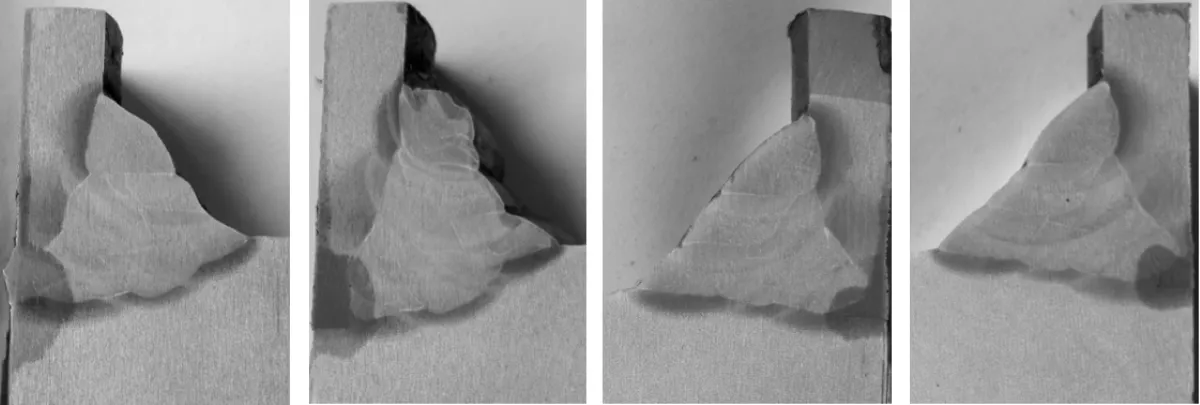

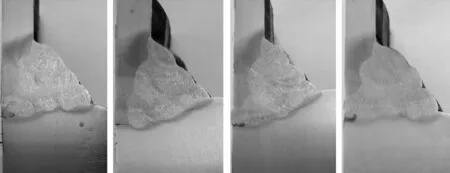

(3)宏观金相检验。

按标准对管接头角焊缝进行宏观金相检验,每个规格管接头取4个试样。结果表明,每个试样宏观均未发现缺陷,坡口面及焊层(道)间熔合良好,如图12、图13所示。

图11 管接头外观成形

4 结论

(1)本研究自主研发的集箱短管接头机器人全自动装焊工作站首次实现了集箱短管接头的自动装焊一体化,大大提高了集箱产品制造的自动化水平,符合我国为实现制造强国战略制定的“中国制造2025”的要求。

(2)采用自主研发的集箱短管接头机器人自动装焊工作站,装焊的管接头角焊缝外观成形良好,角焊缝横截面宏观金相检验未发现缺陷,管接头垂直度满足标准规定,具备在产品上推广应用的条件。

图12 管接头角焊缝横截面宏观照片(焊丝ER50-6)

图13 管接头角焊缝横截面宏观照片(焊丝H08CrMoVA)

[1]王万斌.药芯焊丝气体保护焊在高压Cr-Mo钢管上的应用[J].焊接,2005(6):24-28.

[2]王天宇,王东,房廷海,等.富氩混合气体保护焊在压力容器受压焊缝中应用的工艺研究[J].压力容器,2002,19(1):35-38.

[3]李亚江.焊接材料的选用[M].北京:化学工业出版社,2004.

[4]中国机械工程学会焊接学会.焊接手册,焊接方法及设备(第2版)[M].北京:化学工业出版社,2001.

[5]殷树言.气体保护焊工艺基础[M].北京:机械工业出版社,2007.

[6]张文钺.焊接冶金学[M].北京:机械工业出版社,1997.