天然气管道及设备带压焊接修复的探讨

,,,,,

(1.西南油气田分公司安全环保与技术监督研究院,四川成都610093;2.西南油气田分公司输气处成都管道抢险维修中心,四川成都610093;3.西南油气田公司川中油气矿龙岗净化厂,四川南充637648)

0 前言

天然气管道及设备在运行过程中因疲劳、腐蚀、第三方破坏等原因产生泄漏,处置方法与普通的管网维修方法差异较大,常因缺乏专业的修复技术而造成工厂停产、用户停气、环境污染等情况,处理不当则可能引发安全事故。带压焊接修复作业是天然气管道及设备泄漏修复技术中常用的一种修复工艺,能根据实际泄漏的状况采用合理的焊接修复方法,及时有效地完成抢修任务。

1 带压焊接修复作业的特点

带压焊接修复具有工艺简单、使用可靠等特点,与换管作业相比,修复作业所需费用、设备、人员、时间约为换管作业的5%~10%,较其他修复方法的修复效果更牢固。但焊接修复的管道及设备内部介质为易燃易爆物品,且具有一定的压力,因此修复作业受泄漏量、材质及壁厚等因素的影响有一定的局限性。当出现泄漏量过大、管道壁厚较薄、管道材质硬化、作业场地受限等情况时,焊接修复作业风险过大,无法进行焊接修复作业。

2 带压焊接修复作业的注意事项

带压焊接修复是在非正常工作状态下的特殊焊接作业,与常规焊接作业区别较大,有一定的风险,作业时必须注意以下几方面。

(1)管道不能“烧穿”。

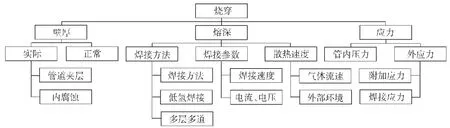

带压焊接必须保证施焊管道不能出现“烧穿”现象,一旦出现烧穿,轻则修复作业失败,重则人员受伤。影响管道烧穿的因素有管道厚度、气体流速、焊接工艺参数等,如图1所示,焊前需认真分析。在测量壁厚时需注意正常值与实际值的偏差,通过测量前震荡管壁、管道检测等方法来避免管道夹层、内腐蚀、硫化铁粉层造成测量偏差,按照管道允许带压施焊压力公式计算管壁测量数值[1],确定管壁是否适合带压焊接修复,避免“烧穿”现象。此外管道压力应为正压,检测焊接区域易燃易爆物质的浓度,浓度超标可用防爆风机吹扫稀释,合格后方可施焊。

图1 影响烧穿的因素

管道允许带压施焊的压力计算公式为

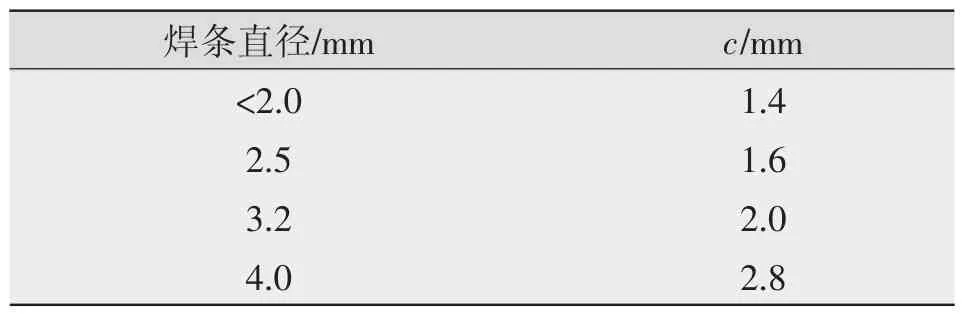

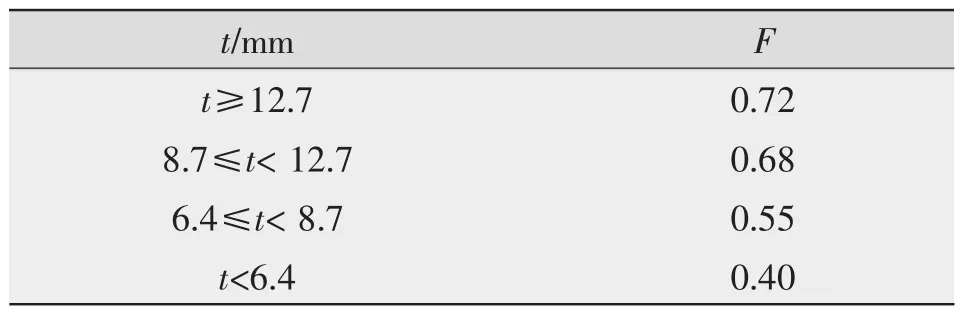

式中 p为管道允许带压施焊的压力(单位:MPa);σs为管材的最小屈服极限(单位:MPa);t为焊接处管道实际壁厚(单位:mm);c为因焊接引起的壁厚修正量,参见表1(单位:mm);D为管道外径(单位:mm);F为安全系数,参见表2。

表1 推荐修正量

表2 推荐安全系数

(2)防止修复焊缝产生氢致裂纹。

带压焊接修复时受焊缝残余拉应力影响,应力集中现象不可避免,管内天然气的流动加快焊缝冷却,增大焊缝和热影响区的硬度值,易产生氢致裂纹,降低焊接接头的承载能力。

氢致开裂的原因如图2所示,必须同时满足3个条件:焊缝中扩散氢含量,淬硬组织,作用于焊缝上的拘束应力。控制方法为:a.采用多层多道焊,减少残余应力;b.选用低氢焊条和低氢焊接工艺,降低焊缝扩散氢含量;c.淬硬组织是带压焊接控制的重点,对于管道带压焊接,管道内部流动的气体不断地带走热量(气体流速应不大于10 m/s),应根据管材材质种类和硬度状况进行焊前预热和焊后保温,并在确保不“烧穿”的情况下,通过控制焊接线能量来防止降低热影响区硬度值和产生淬硬组织[2]。

(3)带压焊接修复角焊缝的焊接方法。

图2 产生氢致裂纹的原因

修复盖板、管套或堵漏罩的角焊缝焊接宜采用多道堆焊形式,如图3所示。由于后层焊道对前层焊道有热处理作用,相当于对前层(道)焊缝进行了一次正火处理,细化晶粒,改善了二次组织,降低了焊缝变形和应力,同时也有利于控制首层焊道的熔池温度,减少“烧穿”发生的可能。并在堆焊层最后一道焊缝上进行回火焊道焊接(见图3),参照ASMEⅧ-Ⅰ的标准要求,回火焊道通常要求被打磨掉。回火焊道使第二层焊道形成的细晶区能够最大程度覆盖第一层焊道所形成的粗晶区,从而改善粗晶区的冶金性能,达到焊后热处理的实施效果,并显著降低接头的残余应力[3]。

图3 角焊缝焊接示意

(4)其他方面。

带压焊接修复作业必须有完善的作业方案和安全预案。作业场地状况应符合带压焊接作业要求,带压修复焊接堵漏作业的焊工应选用焊接技术水平高、操作经验丰富,并从事过带压焊接的人员。

3 常用的带压焊接修复方法

修复焊接时根据泄漏天然气的流动状态可分为引流带压焊接修复和非引流带压焊接修复。引流带压焊接修复主要用于壁厚较厚的中、高压管道及管件的修复,非引流带压焊接修复适用于泄漏量小的中、低压管道及设备的修复。

3.1 非引流带压焊接修复

天然气管道非引流带压焊接堵漏方法常用捻压铆接盖板堵漏修复和顶针式堵漏修复两种方法。

3.1.1 捻压铆接盖板堵漏修复

捻压铆接盖板堵漏修复方法是先根据管径和腐蚀情况加工好焊接修复盖板,用防爆扁铲或尖铲(见图4)将泄漏处周围一圈的母材金属向泄漏缝隙处挤压,减少泄漏流量,再用铁丝、焊条头或加工成泄漏孔形状的铅块(略大于泄漏孔)铆住泄漏处,此时若泄漏处管壁较厚,可直接用电弧焊进行堵漏(铅块铆住的除外)。泄漏处较薄时,盖上堵漏焊接盖板迅速完成第一层焊道,第二层焊接可采用分段焊接,控制熔池温度不能过高,避免泄漏处铅板受热熔化,造成泄漏气体冲穿捻压铆接处,增加焊接难度。焊接难度主要是出现泄漏气流从第一道焊缝封口处喷出,熔滴被吹走,与母材熔合困难,且焊缝处有泄漏气体燃烧,造成封口困难。常用处置措施为采用石棉板、布遮挡火焰或用风机将火焰吹向无操作人员一侧,确保操作人员安全,并以“先堵后焊”为作业指导思想,即用石棉绳或焊条头磨尖强行压入封口处,再由外向内逐步焊,并对封口周围金属捻压配合,若一次封堵不了就按原方法再次进行,直至完成封口焊接。

图4 捻压铆接用扁铲

2008年9月,成都某天然气管道因第三方施工破坏,正上方出现4~8 mm不规则泄漏孔,因下游用户无法停气,只能降压输送。作业人员采用铜扁铲先捻压,待泄漏孔收小后再用铅块铆住,焊上堵漏盖板,迅速完成堵漏作业。

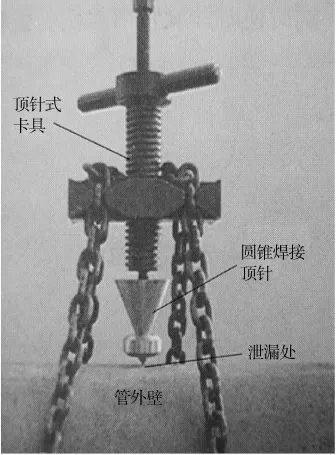

3.1.2 顶针式堵漏修复

顶针式堵漏修复方法主要用于管道单点孔状的泄漏,如点状腐蚀穿孔。可使用顶针式卡具[4]将圆锥焊接顶针顶入泄漏点,施加顶锻力,如图5所示,泄漏点无气体溢出后,快速焊接圆锥焊接顶针,完成焊接后撤除顶针式卡具,去掉圆锥焊接顶针上部的圆锥台即可,如图6所示。

图5 顶针式堵漏修复示意

图6 修复后示意

3.2 引流带压焊接修复

引流带压焊接修复是根据泄漏点的实际状况,对加工合理的引流焊接配件进行修复的一种措施。修复焊接的前提条件是引流要成功,在引流过程中常因泄漏偏向、泄漏量过大、引流放散管受堵等因素的影响,大量泄漏天然气从待焊的修复焊缝间喷出,无法进行焊接。处置措施为:a.增大修复管套、放散管以及阀门直径,加大泄漏天然气的排泄;b.精加工引流套管(引流盖板),使之与泄漏管壁紧密结合,防止气体从堵漏焊缝位置溢出;c.降压输送,减小管内气体压力,减少气体泄漏量等方法。天然气管道引流带压焊接修复常用方法有引流盖板修复、引流套管修复和引流堵漏罩修复三种。

3.2.1 引流盖板修复

引流盖板修复方法的作业流程为:首先根据泄漏管道腐蚀情况确定焊接修复盖板尺寸,由泄漏量大小确定引流管与球阀的通径大小,再在引流盖板的引流孔与待焊角焊缝之间同泄漏管壁结合面加工密封槽,密封槽内放入耐高温密封圈、石棉盘根等(见图7),然后使用自制拉紧链、千斤顶或葫芦给予外加作用力,使精加工引流盖板与泄漏管壁紧密结合,且泄漏点正对引流孔(见图8),此时若待焊角焊缝还无法焊接,可采用二级或多级密封槽间引流放散(见图9、图10)。焊接时应采用分段对称焊接,以减少焊接变形与应力,修复角焊缝焊接完成后关闭球阀即可。

图7 引流盖板

图8 引流盖板修复方法示意

图9 二级引流盖板

图10 二级引流盖板结构示意

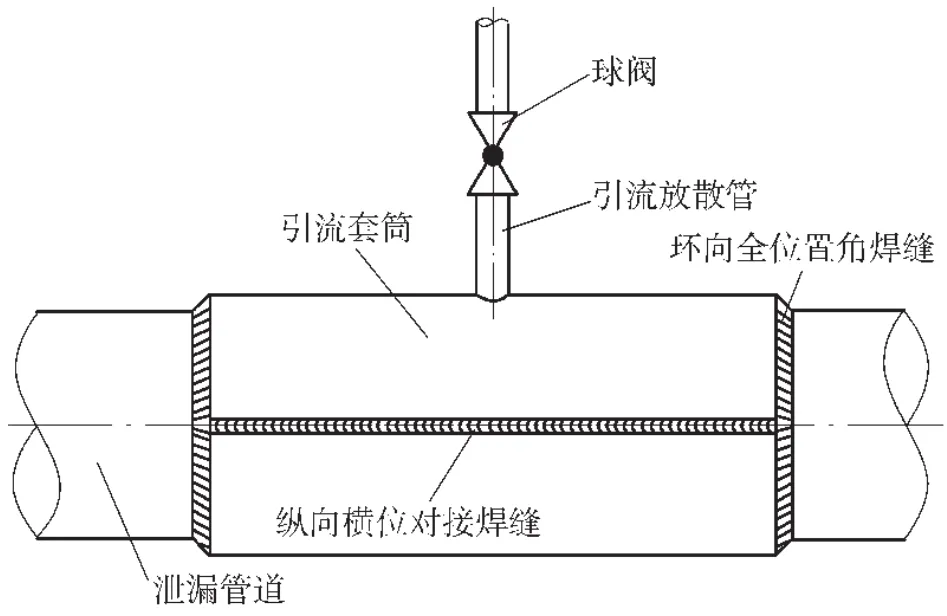

3.2.2 引流套管修复

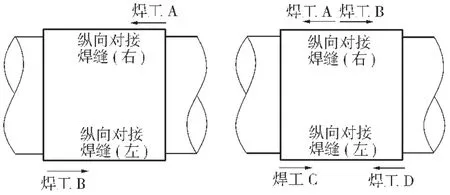

引流套管修复方法主要用于泄漏处有较长管壁腐蚀现象的管道修复。引流套管修复示意如图11所示,作业流程为:根据管道腐蚀程度选择合理的引流套管长度,再由泄漏量大小确定引流管与球阀的通径大小,将加工的两半式引流套管用拉紧链固定在泄漏管道管壁上,且泄漏点正对引流孔,焊缝焊接完成后关闭球阀即可。焊接时应注意纵向对接焊缝焊接时不能熔化泄漏管道管壁母材,合理的焊接顺序为:a.同时焊接两侧对接焊缝,再焊接环焊缝;b.2名或4名焊工焊接纵向对接焊缝的顺序如图12所示;c.两道环向填角焊缝的焊接应先焊接完成一侧环向填角焊缝后,再焊接另一侧环向填角焊缝。当2名焊工同时焊接一道环向填角焊缝时,应按如图13所示焊接顺序同时焊接。

图11 引流套管修复示意

图12 纵向对接焊缝焊接顺序

图13 环向填角焊缝焊接顺序

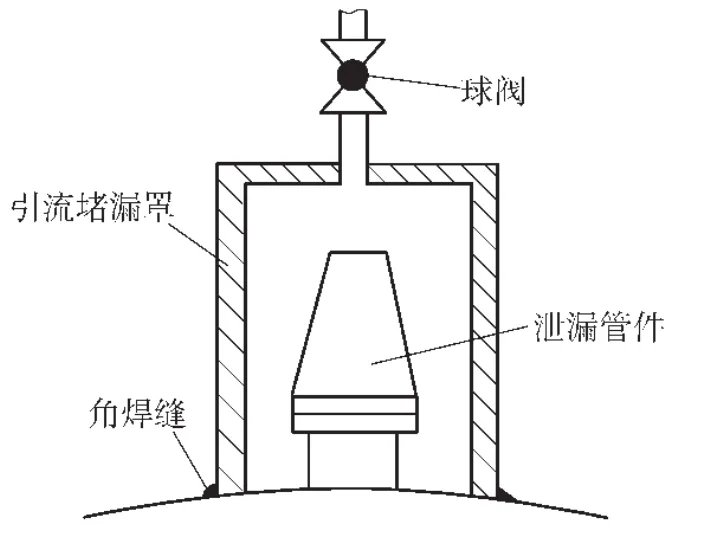

3.2.3 引流堵漏罩修复

当管道上的管件或不规则焊缝发生泄漏,而管件和泄漏焊缝的形状不标准无法进行常规修复时,应采用引流堵漏罩将泄漏管件整体罩住的修复方式,如图14所示。在单引流堵漏罩引流无法满足堵漏时,可选用双级或多级引流堵漏罩,即第一个引流堵漏罩的作用是整理泄漏气流方向和减小泄漏量,后面的引流堵漏罩起堵漏密封修复作用。操作方法与引流盖板堵漏方式类似。

2004年9月采用引流堵漏罩修复方式成功修复了某阀室干线球阀阀腔泄压阀泄漏[5],修复现场如图15所示,减少直接经济损失数10万元。

图14 堵漏罩修复示意

图15 干线球阀阀腔泄压阀焊接修复现场

4 结论

管道及设备出现泄漏且无法停气抢修时,带压焊接修复技术是保障连续生产过程的一种有效应急措施,其修复方法快捷方便,修复后的管道及设备运行稳定可靠。汶川地震发生后,成都市及周边多条干线、民用天然气管道出现了泄漏状况,采用上述焊接修复方法进行修复取得了良好的临时应急效果。但是,带压焊接修复角焊缝毕竟在管道上产生了较大的应力集中现象,因此除在设备上可长期保留外,管道上的焊接堵漏点应选择适当时机进行停气更换,达到长期处置效果。

[1]JB/T28055-2011,钢质管道带压封堵技术规范[S].

[2]郝建斌,武新娟,张水清,等.在役管道修复与抢修焊接工艺模拟试验方法[J].油气储运,2006,25(2):37-40.

[3]吕晓春,秦建,杜兵,等.回火焊道焊接技术的研究进展[J].焊接,2014(7):16-21.

[4]杨景顺,谷风涛.油气管线维抢修技术[M].北京:石油工业出版社,2013.

[5]王帅,肖农,付雪松,等.异种钢带压焊接堵漏[J].电焊机,2014,44(9):14-18.