纹杆块与钉齿组合式轴流玉米脱粒滚筒的设计与试验

邸志峰,崔中凯※,张 华,周 进,张明源,卜令昕

(1. 山东省农业机械科学研究院,济南 250100;2. 雷沃重工股份有限公司,潍坊 261206)

0 引 言

玉米机械化收获有摘穗收获和籽粒收获 2种。摘穗收获即用玉米收获机摘穗和剥皮,经晾晒后再用脱粒机进行脱粒,具有适应范围广,损失率低等优点。籽粒收获是用玉米籽粒联合收获机一次性完成摘穗、脱粒、清选等工序,可减少作业工序、提高作业效率,是国外玉米收获的主要方式,也是中国玉米收获技术的发展趋势[1-2]。籽粒收获脱粒过程中,玉米受到脱粒元件的挤压、撞击和揉搓等外力作用,籽粒易产生破碎、破皮或裂纹(统称破碎籽粒),破碎籽粒不仅降低了产量,而且易生霉菌和虫子,降低了玉米的交易价值[3-4]。

黄淮海地区是中国冬小麦夏玉米主产区,农业种植一般是一年两熟制。2015年玉米种植面积约1 757.7万hm2,占全国的46.1%,总产量8 690万t,占全国的38.7%[5]。该地区玉米生育期短,一般在 9月中下旬成熟,收获时玉米籽粒含水率一般在30%~35%之间,直接脱粒易产生大量破碎籽粒,籽粒收获机械很难直接推广应用。高含水率脱粒技术已成为制约黄淮海地区玉米籽粒收获发展的瓶颈[6-9]。

国外对玉米收获脱粒过程中遭受机械损伤与破碎的研究较多,美国 Duane等分析了脱粒速度、含水率等因素对籽粒损伤的影响[10],美国Mahmoud和Buchele对玉米穗在凹板上的受力与喂入方向对机械损伤的影响进行了研究[11],Petkevichius等对玉米果穗喂入方向、含水率、凹板间隙等因素对脱粒损失的影响做了研究[12]。国内周旭等对圆柱和圆锥 2种脱粒滚筒进行了对比试验,分析了影响玉米损伤的因素[13];李心平等依据鸡喙离散玉米籽粒过程和裸手脱粒玉米籽粒过程的先离散后脱粒原理设计玉米种子仿生脱粒机,针对玉米籽粒的含水率、冲击部位和冲击方向对其在冲击过程所遭受的损伤进行了试验,设计了玉米种子仿生脱粒机[14-16],相茂国等对玉米脱粒性能影响因素进行了分析[17],柳建安等设计了螺旋挤搓式玉米脱粒机[18],赵武云等设计了变径变间距螺旋板齿式玉米脱粒机[19],何晓鹏等设计了一种宽板齿、低转速的挤搓式玉米脱粒机[20]。然而,目前的研究大多为针对小型玉米脱粒机或种子玉米脱粒机理试验研究,缺乏对玉米籽粒收获机大型脱粒滚筒的研究。

为解决上述问题,本文在分析现有脱粒滚筒特点的基础上,结合黄淮海地区玉米收获时籽粒含水率高的特点,设计了组合轴流玉米脱粒滚筒,并在室内建成了玉米脱粒试验台。通过单因素试验和多因素正交试验,分析了影响籽粒破碎率和未脱净率的因素,为籽粒收获机的研发提供理论依据。

1 轴流脱粒滚筒的设计

1.1 脱粒工艺确定

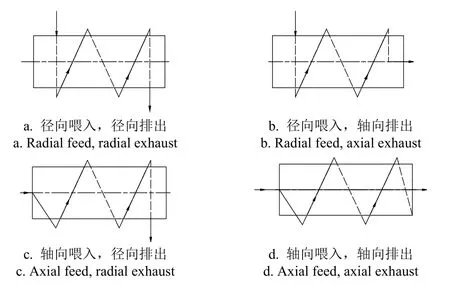

轴流式脱粒滚筒工艺流程根据喂入与排出方式主要有4种形式,如图1所示。本文研究过程中,主要研究轴流滚筒脱粒过程中影响玉米籽粒破碎率和未脱净率的因素,物料喂入和排出方式对研究结果的影响可忽略不计。在综合分析4种脱粒工艺流程的特点基础上,结合本单位现有的脱粒试验台,选取了物料径向喂入、径向排出的滚筒结构形式,设计比较简便,生产制造成本低[21-22]。

图1 轴流滚筒脱粒工艺流程Fig.1 Threshing technological process of axial flow cylinder

1.2 脱粒滚筒设计

由于脱粒工艺采用了物料径向喂入径向排出形式,脱粒滚筒参数的设计可以参考切流脱粒装置的设计方法进行。轴流脱粒滚筒有圆柱形和圆锥形 2种,圆柱形脱粒滚筒是现有收获机普遍采用的结构形式,其设计简便、加工工艺简单,故选用圆柱形脱粒滚筒。

1.2.1 外形尺寸确定

脱粒滚筒直径太小容易发生缠绕现象,也直接降低了凹板的分离面积,大直径脱粒滚筒可以增加果穗脱粒、分离时间,提高脱粒、分离能力和生产效率。目前常用直径为550~650 mm,大直径更能适应较大的喂入量和喂入速度,因此脱粒滚筒设计直径为650 mm。

脱粒滚筒的长度 L依据生产率决定,按下式计算确定[17]:

式中q为脱粒装置的喂入量,kg/s;q0为脱粒滚筒单位长度允许承担的喂入量,kg/(s·m),一般轴流脱粒机 q0取1.5~2.0 kg/(s·m),联合收获机 q0取 3~4 kg/(s·m)。

轴流滚筒的长度取决于分离能力,要使物料能充分分离,滚筒长度要足够长,滚筒的后半段主要起分离作用,也兼有脱粒作用。现有轴流脱粒滚筒工作长度一般为1~3 m,本文的研究是为了给纵轴流滚筒设计提供参考依据,因此结合现有脱粒试验台结构尺寸,确定脱粒滚筒长度为2.8 m。

1.2.2 脱粒元件选择和布置

脱粒元件目前主要有钉齿式和纹杆块式 2种,黄淮海地区现有玉米籽粒收获机大都是在谷物收获机上改装,滚筒为横轴流滚筒,脱粒元件多为钉齿,主要靠冲击脱粒,籽粒破碎率较高,但钉齿具有较强的搅动能力,有利于脱粒后籽粒和杂质的分离。纹杆块脱粒作用相对柔和,打击作用较弱,揉搓作用强,果穗通过性能强,生产效率高,但分离能力弱,未脱净籽粒多。因此,本文设计了“纹杆块+钉齿”组合式脱粒滚筒。滚筒的前段设置纹杆块,主要起脱粒作用,后段设置钉齿,主要起搅动分离作用,兼具脱粒功能。为了使物料在滚筒内有一定的向后输送能力,纹杆块和钉齿按 4头螺旋布置,螺距4 800 mm,脱粒滚筒结构如图2所示,纹杆块和钉齿如图3所示。

图2 脱粒滚筒结构图Fig.2 Structure diagram of threshing cylinder

图3 纹杆块和钉齿模型Fig.3 Module of rasp bar and nail tooth

1.3 脱粒凹板的设计

凹板长度一般由滚筒长度决定,包角选择 180°。凹板分离形式主要有栅格和冲孔 2种,栅格凹板强度大,刚性好,筛孔大,脱粒分离效果好;冲孔凹板结构简单,制作方便,而且能降低物料与凹板间的摩擦,减少脱粒过程较大杂余下落到清选系统。玉米脱粒过程主要在滚筒前段完成,后段主要起分离作用兼具脱粒功能,故采用“栅格式+冲孔式”组合脱粒凹板,栅格孔宽20 mm,孔长200 mm,冲孔直径18 mm,模型如图4所示。

图4 脱粒凹板模型Fig.4 Module of threshing concave

1.4 顶盖的设计

轴流滚筒的顶盖与脱粒凹板连接组成圆筒形脱粒室。顶盖内壁末端设置有两条螺旋线导向筋,用来控制物料运动速度,导向筋螺旋升角35°,采用直径8 mm圆钢弯制,结构如图5所示。

图5 顶盖结构图Fig.5 Structure diagram of cover

2 试验与分析

2.1 试验条件

2016年10月借助自制的脱粒试验台[23-24],在位于济南市章丘区枣园镇的山东省农业机械科学研究院试验基地完成脱粒试验。本试验选用山东地区处于成熟期的夏玉米,含水率在32%~34%,采用人工摘穗的方式收集果穗,并去除2~3层外苞叶,以模拟收获过程中割台对果穗的影响。试验台结构及主要零部件实物如图 6所示,试验台主要参数如表 1所示,试验玉米基本特性参数值如表2所示。

图6 脱粒试验台结构及主要零部件实物图Fig.6 Structure and picture of threshing test bed and main parts

2.2 试验方法

试验依据GB/T 21961-2008《玉米收获机 试验方法》[25]及GB/T 21962-2008《玉米收获机械 技术条件》[26],选取滚筒转速、滚筒倾角、凹板间隙为试验因素,每次试验喂入150个果穗,每组试验重复3次。籽粒破碎率及未脱净率是高含水率玉米脱粒主要测试指标。

表1 脱粒试验台主要参数Table 1 Main parameters of threshing test bed

表2 试验玉米基本特性参数值Table 2 Corn parameters in experiment

2.2.1 籽粒破碎率

根据标准要求,每次脱粒后选取不少于2 000 g籽粒,从中捡出机器损伤、有明显裂纹及破皮的籽粒,按式(2)计算籽粒破碎率。

式中Zs为籽粒破碎率,%;Ws为破碎籽粒质量,g;Wi为样品籽粒总质量,g。

2.2.2 未脱净率

每次试验后收集出粮口的粮食以及飞溅的粮食称质量,收集脱粒滚筒中、排芯口及粮食出口未脱净穗轴全部籽粒称质量为未脱净籽粒质量,二者之和为脱出籽粒总质量,按式(3)计算未脱净率。

式中Sw为未脱净率,%;Ww为未脱净籽粒质量,g;Wz为脱出籽粒总质量,g。

2.3 单因素试验

为确定正交试验的各因素水平范围,首先对滚筒转速、滚筒倾角、凹板间隙 3个因素进行了不同水平的单因素试验。

2.3.1 滚筒转速对籽粒破碎率的影响

在玉米脱粒过程中,脱粒元件线速度的大小决定玉米籽粒所受到挤压、撞击和揉搓力的大小,而籽粒的受力情况直接影响籽粒破碎率和未脱净率[27]。由于脱粒元件线速度难以直接测量,选取脱粒滚筒转速作为试验因素,其与脱粒元件线速度关系如式(4)所示。

式中v为脱粒元件线速度,m/s;n为脱粒滚筒转速,r/min;D为脱粒滚筒直径,本式中为650 mm。

取脱粒滚筒倾角4°,凹板间隙35 mm,脱粒滚筒转速200~600 r/min。

滚筒转速对籽粒破碎率和未脱净率的影响曲线如图7所示。从图中可以看出,随着滚筒转速的增大,籽粒破碎率先降低后升高,转速在450~500 r/min,即脱粒元件线速度为15.5~17.3 m/s时籽粒破碎率最低,最低籽粒破碎率为5.52%。随着滚筒转速的增大,未脱净率急剧减小,当滚筒转速超过350 r/min后,未脱净率趋于稳定,最低为0.2%。

图7 滚筒转速对脱粒性能的影响Fig.7 Effect of cylinder speed on threshing performance

2.3.2 凹板间隙对籽粒破碎率的影响

脱粒时,玉米果穗从滚筒与凹板之间的间隙通过,果穗上的籽粒在脱粒元件和凹板的共同作用下与穗轴分离,凹板间隙对滚筒的脱粒性能有直接影响。取脱粒滚筒倾角4°,脱粒滚筒转速500 r/min,凹板间隙35~60 mm。

图8 凹板间隙对脱粒性能的影响Fig.8 Effect of concave clearance on threshing performance

凹板间隙对籽粒破碎率和未脱净率的影响曲线如图8所示。从图中可以看出,随着凹板间隙的增大,籽粒破碎率也随之减小,但减小的趋势有所放缓,最低为3.35%。未脱净率则随凹板间隙的增大增加显著,当凹板间隙大于50 mm后,未脱净率趋于稳定,最低为0.12%。

2.3.3 滚筒倾角对籽粒破碎率的影响

滚筒倾角直接影响脱粒元件与玉米果穗的作用次数以及玉米果穗在脱粒脱粒滚筒中的滞留时间,也是影响玉米脱粒性能的关键因素之一。取脱粒滚筒转速500 r/min,凹板间隙55 mm,脱粒滚筒倾角3°~7°。

滚筒倾角对籽粒破碎率和未脱净率影响曲线如图 9所示。从图中可以看出,随着滚筒倾角的增大,籽粒破碎率逐渐变小,但趋势比较平缓,最低为2.88%。未脱净率则随滚筒倾角的增大减小显著,最低为0.06%。

图9 滚筒倾角对脱粒性能的影响Fig.9 Effect of cylinder angle on threshing performance

2.4 正交试验

在单因素试验的基础上,选择滚筒转速 A、滚筒倾角B、凹板间隙C为考察因素,按L9(34)正交表安排因素的 3个不同水平进行正交试验,评价指标为籽粒破碎率和未脱净率[28-30]。每组试验重复 3次,试验因素水平安排如表3所示,试验结果与分析如表4所示。

表3 试验因素与水平Table 3 Factors and levels

表4 试验结果与分析Table 4 Test results and analysis

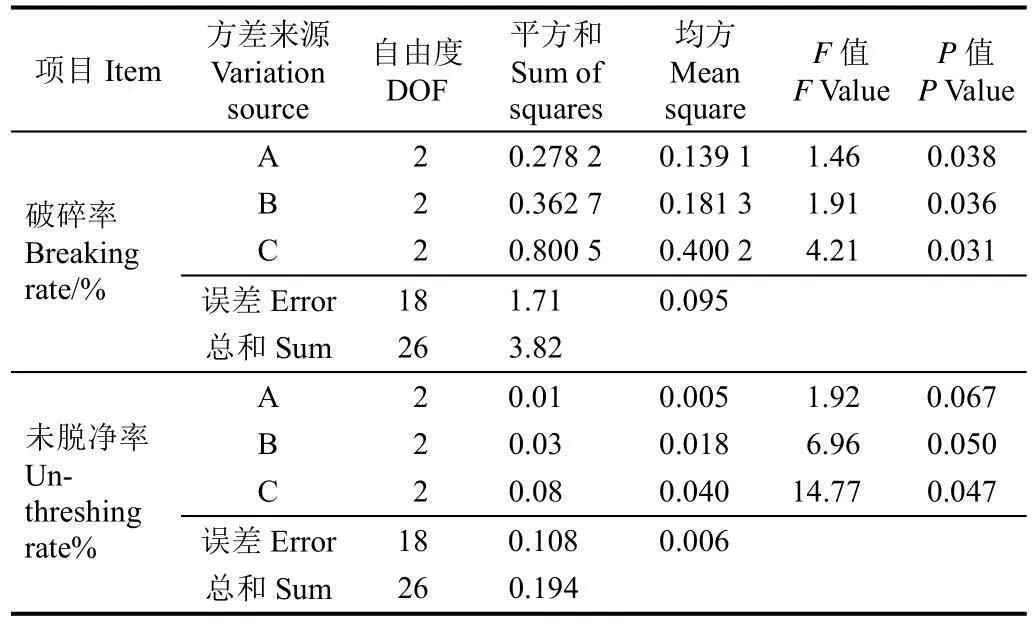

为分析滚筒转速、滚筒倾角、凹板间隙 3个因素对各评价指标的显著性,找出影响评价指标的主次因素,以及评价指标最优的因素水平组合方案,运用SAS统计分析软件对正交试验结果进行方差分析。籽粒破碎率和未脱净率方差分析结果如表5所示。结果表明:在95%的置信度下,滚筒转速、滚筒倾角、凹板间隙对籽粒破碎率影响显著;滚筒倾角、凹板间隙对未脱净率影响显著,滚筒转速对未脱净率影响不显著。

表5 破碎率和未脱净率方差分析显著性检验结果Table 5 Variance analysis significance test results of breaking rate and un-threshing rate

用Duncan’s法检验各因素不同水平对破碎率的影响,结果如表6所示。分析结果表明,A1与A2水平对破碎率影响差异显著,A1与A3水平对破碎率影响没有明显差异;B2与B3水平对破碎率影响差异显著,B1与B2水平对破碎率无显著差异;C1与C2水平对破碎率影响差异显著,C1与C3水平对破碎率影响无显著差异。结合破碎方差分析显著性检验结果,影响破碎率的主次因素为:A>B>C,破碎率最低的因素水平组合为A1B2C2。

表6 Duncan’s均值多重比较Table 6 Duncan’s mean value multiple comparison

用Duncan’s法检验各因素不同水平对未脱净率的影响,结果如表6所示。分析结果表明,A1与A2水平对未脱净率影响差异显著,A2与A3水平对未脱净率影响没有明显差异;B1与B2水平对破碎率影响差异显著,B2与B3水平对未脱净率无显著差异;C2与C3水平对未脱净率影响差异显著,C1与C3水平对破碎率影响无显著差异。结合未脱净方差分析显著性检验结果,影响未脱净率的主次因素为:A>B>C,未脱净率最低的因素水平组合为A1B2C2。

3 结 论

1)单因素试验表明滚筒转速在450~500 r/min时籽粒破碎率最低为 5.52%,未脱净率随着滚筒的增加而减小,转速超过350 r/min后,未脱净率最低为0.2%;随着凹板间隙的增大籽粒破碎率逐渐减小,未脱净率逐渐增大,籽粒破碎率最低为3.35%,未脱净率最低为0.12%;随着滚筒倾角的增大,籽粒破碎率和未脱净率逐渐变小,籽粒破碎率最低为2.88%,未脱净率最低为0.06%。

2)正交试验表明影响破碎率和未脱净率的主次因素均为:脱粒滚筒转速>滚筒倾角>凹板间隙;破碎率最低的和未脱净率最低的最优参数组合均为:滚筒转速430 r/min,滚筒倾角6°,凹板间隙55 mm;此时籽粒破碎率为2.96%,未脱净率为0.19%。

[1] 陈志,郝付平,王锋德,等. 中国玉米收获技术与装备发展研究[J]. 农业机械学报,2012,43(12):44–50.Chen Zhi, Hao Fuping, Wang Fengde, et al. Development of technology and equipment of corn harvester in China[J].Transactions of the CSAM, 2012, 43(12): 44–50. (in Chinese with English abstract)

[2] 耿爱军,杨建宁,张兆磊,等. 国内外玉米收获机械研究发展现状及展望[J]. 农机化研究,2016,38(4):251–257.Geng Aijun, Yang Jianning, Zhang Zhaolei, et al. Discuss about the current situation and future of corn harvester machinery about domestic and abroad[J]. Journal of Agricultural Mechanization Research, 2016, 38(4): 251–257.(in Chinese with English abstract)

[3] 徐立章,李耀明,王显仁. 谷物脱粒损伤的研究进展分析[J]. 农业工程学报,2009,25(1):303–307.Xu Lizhang, Li Yaoming, Wang Xianren. Research development of grain damage during threshing[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2009, 25(1): 303–307. (in Chinese with English abstract)

[4] 李心平,高连兴. 差速式玉米种子脱粒机的性能试验[J].农业工程学报,2009,25(12):102–106.Li Xinping, Gao Lianxing. Performance test on corn thresher with different-speed threshing parts[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(12): 102–106. (in Chinese with English abstract)

[5] 国家统计局. 国家统计局关于 2015年粮食产量的公告[EB/OL].http://www.stats.gov.cn/tjsj/zxfb/201512/t20151208_1286449.html,2015-12-08.

[6] 高连兴,李飞,张新伟,等. 含水率对种子玉米脱粒性能的影响机理[J]. 农业机械学报,2011,42(12):92–96.Gao Lianxing, Li Fei, Zhang Xinwei, et al. Mechanism of moisture content affect on corn seed threshing[J].Transactions of the CSAM, 2011, 42(12): 92–96. (in Chinese with English abstract)

[7] 刘继元,崔中凯,马继春,等. 黄淮海地区小麦玉米接茬轮作机械化生产问题与对策[J]. 农机化研究,2016,38(5):259–263.Liu Jiyuan, Cui Zhongkai, Ma Jichun, et al. Problems and Countermeasures of wheat corn rotation production mechanization for main crops in Huanghuaihai region[J].Journal of Agricultural Mechanization Research, 2016, 38(5):259–263. (in Chinese with English abstract)

[8] 雷晓鹏. 黄淮海地区玉米机械收获籽粒可行性研究[D].保定. 河北农业大学,2015.Lei Xiaopeng. Studies on the Feasibility of Maize Mechanically Harvesting Grain in Huanghuaihai Regions[D].Baoding:Agricultural University of Hebei, 2015. (in Chinese with English abstract)

[9] 易克传,朱德文,张新伟,等. 含水率对玉米籽粒机械化直接收获的影响[J]. 中国农机化学报,2016,37(11):78–80.Yi Kechuan, Zhu Dewen, Zhang Xinwei, et al. Effect of moisture content on corn grain harvesting mechanization[J].Jouranal of Chinese Agricultural Mechanization, 2016,37(11): 78–80. (in Chinese with English abstract)

[10] Duane L, Harry H, Ted hodges, et al. Corn kernel damage due to high velocity impact[J]. Transactions of the ASAE,1972, 12(1): 330–331.

[11] Mahmoud Ali R, Buchele W F. Corn ear orientation effects on mechanical damage and forces on concave[J].Transactions of the ASAE, 1975, 18(3): 444–447.

[12] Petkevichius, Shpokas, Kutzbach. Investigation of the maize ear threshing process[J]. Biosystems Engineering, 2008,99(4): 532–539.

[13] 周旭,李心平,高连兴,等. 两种脱粒滚筒的玉米籽粒损伤试验研究[J]. 沈阳农业大学学报,2005,36(6):756–758.Zhou Xu, Li Xinping, Gao Lianxing, et al. Comparison of corn kernel damage using two types of threshing cylinders[J].Journal of Shenyang Agricultural University, 2005, 36(6):756–758. (in Chinese with English abstract)

[14] 李心平,高连兴,马福丽,等. 玉米种子籽粒冲击损伤的试验[J]. 沈阳农业大学学报,2007,38(1):89–93.Li Xinping, Gao Lianxing, Ma Fuli, et al. Experimental research of corn seed kernel on the impacting damage[J].Journal of Shenyang Agricultural University, 2007, 38(1):89–93. (in Chinese with English abstract)

[15] 李心平,李玉柱,高吭,等. 种子玉米籽粒仿生脱粒机理分析[J]. 农业机械学报,2011,42(2):99–103.Li Xinping, Li Yuzhu, Gao Kang, et al. Bionic Threshing Process Analysis of Seed Corn Kerne[J]. Transactions of the CSAM, 2011, 42(2): 99–103. (in Chinese with English abstract)

[16] 李心平,马义东,金鑫,等. 玉米种子仿生脱粒机设计与试验[J]. 农业机械学报,2015,46(7):97–101.Li Xinping, Ma Yidong, Jin Xin, et al. Design and test of corn seed bionic thresher[J]. Transactions of the CSAM,2015, 46(7): 97–101. (in Chinese with English abstract)

[17] 相茂国,张道林,李春宁,等. 影响玉米脱粒性能的因素分析与研究[J]. 农机化研究,2015,37(1):188–191.Xiang Maoguo, Zhang Daolin, Li Chunning et al. Analysis of influence factor on corn threshing performance[J]. Journal of Agricultural Mechanization Research, 2015, 37(1): 188–191.(in Chinese with English abstract)

[18] 柳建安,李伟杰. 螺旋挤搓式玉米脱粒机的设计[J]. 农机化研究,2010(8):82–85.Liu Jianan, Li Weijie. The design of spiral corn sheller by extruding and rubbing method[J]. Journal of Agricultural Mechanization Research, 2010(8): 82–85. (in Chinese with English abstract)

[19] 赵武云,郭康权. 组合式螺旋板齿种子玉米脱粒机工作参数优化[J]. 农业机械学报,2012,43(12):56–61.Zhao Wuyun, Guo Kangquan. Parameters optimization of combined spiral bar tooth thresher for maize seed[J].Transactions of the CSAM, 2012, 43(12): 56–61. (in Chinese with English abstract)

[20] 何晓鹏,刘春和,师建芳,等. 挤搓式玉米脱粒机的研制[J]. 农业工程学报,2003,19(2):105–108.He Xiaopeng, Liu Chunhe, Shi Jianfang, et al. Research and design on corn sheller by extruding and rubbing method[J].Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2003, 19(2): 105–108. (in Chinese with English abstract)

[21] 北京农业机械化学院. 农业机械学(上、下)[M]. 北京:农业出版社,1981.

[22] 中国农业机械化科学研究院. 农业机械设计手册(下)[M].北京:中国农业科学技术出版社,2007.

[23] 徐立章,李耀明,李洪昌,等. 轴流脱粒分离-清选试验台设计[J]. 农业机械学报,2009,40(12):76–79.Xu Lizhang, Li Yaoming, Li Hongchang, et al. Development on test-bed of longitudinal axial threshing separating cleaning unit[J]. Transactions of the CSAM, 2009, 40(12): 76–79. (in Chinese with English abstract)

[24] 崔中凯,邸志峰,周进,等. 5TYS280玉米脱粒清选试验台的设计研究[J]. 农机化研究,2017,39(5):113–117.Cui Zhongkai, Di Zhifeng, Zhoujin, et al. Design and research on 5TYS280 corn threshing and cleaning test bench[J]. Journal of Agricultural Mechanization Research,2017, 39(5): 113–117. (in Chinese with English abstract)

[25] GB/T 21961-2008. 玉米收获机械 试验方法[S]. 北京:中国标准出版社,2008.

[26] GB/T 21962-2008. 玉米收获机械 技术条件[S]. 北京:中国标准出版社,2008.

[27] 张洪军,王凤娟,姬晓东. 螺旋钉齿式滚筒转速对玉米脱粒效果的影响分析[J]. 机械设计与制造,2016(3):58–60.Zhang Hongjun, Wang Fengjuan, Ji Xiaodong. Screw nail tooth roller speed of corn threshing effect analysis[J].Machinery design and manufacture, 2016(3): 58–60. (in Chinese with English abstract)

[28] 黄燕,吴平等编著. SAS统计分析及应用[M]. 北京:机械工业出版社,2006.

[29] 吴崇友,丁为民,张敏,等. 油菜分段收获脱粒清选试验[J]. 农业机械学报,2010,41(8):72–76.Wu Chongyou, Ding Weimin, Zhang Min, et al. Experiment on threshing and cleaning in two-stage harvesting for rape seed[J]. Transactions of the CSAM, 2010, 41(8): 72–76. (in Chinese with English abstract)

[30] 李耀明,陈洋,徐立章,等. 斜置切纵流联合收获机脱粒分离装置结构参数优化[J]. 农业机械学报,2016,47(9):56–61.Li Yaoming, Chen Yang, Xu Lizhang. Optimization of structural parameters for threshing and separating device in oblique tangential-longitudinal combine[J]. Transactions of the CSAM, 2016, 47(9): 56–61. (in Chinese with English abstract)