无氟含钛保护渣表面粗糙度研究

苗胜田, 文光华, 唐 萍

(1.中冶京诚工程技术有限公司, 北京 100176;2.重庆大学材料科学与工程学院, 重庆 400044)

研究[1-8]发现铸坯质量和结晶器内保护渣结晶性能有很大关系,结晶性能是影响结晶器和铸坯间传热的一个非常重要的因素。在拉速恒定的条件下,结晶器与铸坯之间的热传导随着结晶温度的升高而降低,连铸坯表面纵裂纹可以通过减小结晶器的热流量而降低发生的概率。

连铸生产裂纹敏感性钢种时,一个严重的问题是板坯表面出现纵向裂纹。连铸坯缓慢冷却可以避免连铸坯表面裂纹的发生,连铸生产过程中液态钢凝固过程放出的热量通过渣膜传向外界,能够降低这个热量的传输也就能降低连铸表面纵裂纹的发生概率。研究人员通过传热理论计算和实验室模拟,研究了保护渣的结晶温度、黏度等理化性能对降低板坯冷却速率的影响,认为保护渣的结晶行为是影响传热的重要因素。关于连铸坯壳和结晶器之间的传热原理截止到目前,还存在以下几种意见:

1)较高结晶温度的保护渣可以在铸坯和结晶器之间形成厚的结晶层,从而增加界面之间的热阻。

2)保护渣渣膜和连铸结晶器之间的气孔间隙会降低结晶器和连铸坯壳之间的热传导[9]。

3)析晶矿相主要是枪晶石(3CaO·2SiO2·CaF2)[9]在结晶器与坯壳之间生长时,会在渣膜上产生“气隙孔洞”,这些气隙孔洞会降低表面的热流量和向外热传导的热梯度,从而增大界面热阻。

4)析晶矿相通过吸收系数和消光系数来降低辐射传热,Yamauchi认为辐射传热为总传热的20%[10]。

也有研究者得出了一些不同的结论[11-12],玻璃相的渣膜传导传热与辐射传热均低于结晶态的渣膜,这表明结晶态渣膜产生的“孔洞”与结晶相渣膜的消光作用可以增加传热。从实际情况来看,增加保护渣的结晶性能,的确可以起到降低热流量的作用,从而得出影响连铸凝固传热的主要因素是结晶器和保护渣渣膜之间的界面传热阻力,也就是与保护渣渣膜表面粗糙度有关的热阻。保护渣的表面越粗糙[13],气隙越大,降低热流量的作用也就越明显。保护渣的表面粗糙程度是影响连铸结晶器润滑和传热的重要因素,因此有必要研究保护渣的粗糙程度——表面粗糙度。

1 实验方法

表面粗糙度是指表面具有的较小间距和微小峰谷的不平度,是微观的几何形状特征[14-15]。测量物体表面粗糙度的方法有非接触式和接触式测量两类。本研究采用触针法接触式表面粗糙度测试仪,将很尖的触针放在需要测量的物体上表面,触针在物体表面上水平运动。同时触针也会随着被测物体的表面形状作垂直升降,从而可以得到表面粗糙度的参数值。

本研究采用的试验仪器主要有接触式表面粗糙度测量仪、显微镜热丝法结晶温度测量仪。实验用保护渣的成分见下页表1。将保护渣磨制200目以下,然后将保护渣放置在热丝法结晶温度测定仪的热电偶丝上,升温至1 350℃,温度恒定30 s,再以10℃/min的速度冷却到200℃,将此时的渣膜放置在表面粗糙度测试仪上进行测量。

表1 实验保护渣化学成分

2 实验结果与分析

2.1 碱度对保护渣表面粗糙度的影响

保护渣表面粗糙度和碱度的关系如图1所示。随着碱度R的提高,保护渣的表面粗糙度呈线性增加趋势。碱度平均每增加0.1,表面粗糙度增大约1.4 μm。

图1 碱度和保护渣表面粗糙度关系

SiO2在熔渣中可以吸收O2-,生成SiO42-的网络结构,是网络凝聚体;而CaO可以提供O2-,可以起到阻止SiO42-网络结构形成的作用,碱度增加,意味着CaO相对于 SiO2的增加,熔渣体系中的 m(O)/m(Si)增加,熔渣中的O/Si结构简单,有利于降低保护渣的黏度[16-19]。晶核形成和长大变得更加容易;同时,随着碱度的升高,CaO含量增加,反应TiO32-+Ca2+=CaO·TiO2向右进行,使 CaO·TiO2含量增多,有利于结晶体的形核和生长。以上这些因素都可以使保护渣的结晶化率提高,“孔洞”增加,从而使保护渣的表面更加粗糙。

2.2 TiO2对保护渣表面粗糙度的影响

保护渣表面粗糙度和w(TiO2)的关系如图2所示。保护渣的表面粗糙程度随着TiO2含量的变大而增大,w(TiO2)每增加1%,表面粗糙度约增加2 μm。

图2 w(TiO2)含量与保护渣表面粗糙度的关系

钙钛矿的形成方程为:TiO32-+Ca2+=CaO·TiO2,随着TiO2含量的增加,该反应向右进行,保护渣中钙钛矿(CaTiO3)含量增加,有利于结晶体的形核和发育,提高钙钛矿的结晶化率,因此随着保护渣中TiO2含量的提高,保护渣的表面变得更加粗糙。

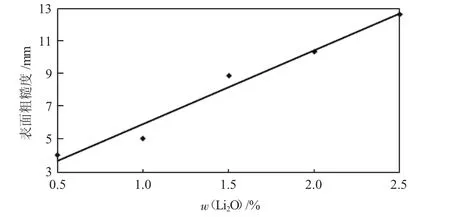

2.3 Li2O对表面粗糙度的影响

保护渣的表面粗糙度和w(Li2O)的关系见图3。表面粗糙程度随着Li2O的增加而呈线性增加趋势,w(Li2O)平均每增加1%,表面粗糙度增加约4 μm。

图3 w(Li2O)与保护渣表面粗糙度的关系

从结晶的动力学条件来看,Li2O的单键强度为36 kcal/mol,能改变网络结构,处于网络外,成为网络改变剂,其中正离子为网络改变离子。增加Li2O的含量可以降低保护渣的黏度,易结晶物容易聚集,抑制了保护渣的玻璃化倾向,晶核生长条件较好,故而保护渣表面粗糙度随着Li2O含量的增加变大。

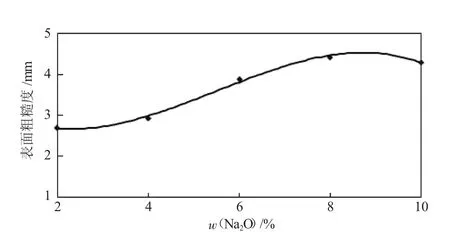

2.4 Na2O对保护渣表面粗糙度的影响

Na2O与无氟结晶器保护渣表面粗糙度的关系如下页图4所示。Na2O对保护渣表面粗糙度的影响并没有碱度、TiO2等那样明显。在w(Na2O)为2%~6%的范围内时,保护渣表面粗糙度随着Na2O含量的增加而变大;在w(Na2O)为8%~10%的范围内时,表面粗糙度随w(Na2O)的增加略有下降。

Na2O单键强度为 20 kcal/mol,w(Na2O)在 2%~8%时,可以促进CaO·TiO2的析出,使得表面粗糙度变大;当w(Na2O)为8%时,同时结晶出了CaO·TiO2和霞石两种物质,存在元素争夺的情况,抑制结晶体发育条件,促进玻璃化倾向,降低保护渣的表面粗糙度减小。

图4 w(Na2O)与保护渣表面粗糙度的关系

2.5 B2O3对保护渣表面粗糙度的影响

保护渣表面粗糙度和B2O3含量的关系如图5所示。保护渣的表面粗糙度随着B2O3含量的增加而降低,w(B2O3)含量增大1%,大约降低1.3 μm的表面粗糙度。

B2O3是网络聚合体,能够起到提高保护渣的玻璃化性能的作用,抑制结晶体的析出,这样保护渣的表面可以较为光滑。

图5 w(B2O3)与表面粗糙度的关系

2.6 MnO对表面粗糙度的影响

MnO与保护渣表面粗糙度的关系如图6所示。当w(MnO)在2%~4%范围内时,保护渣的表面粗糙程度随着MnO含量的增加而变大;当w(MnO)在4%~6%范围内时,保护渣的表面粗糙程度随着MnO含量的增加而变小。

MnO对保护渣的表面粗糙度影响比较复杂,一方面Mn2+和碱金属离子一样,降低Si-O负离子团聚合的程度,优化保护渣结晶体的发育条件,降低保护渣的玻璃化性能,提高表面粗糙度;同时Mn2+半径不大,其离子势Z/r较大,可以使Si-O负离子团中的O2-来包围自己,强化Si-O聚合的程度,提高玻璃化性能,使保护渣冷却表面变得光滑。

图6 w(MnO)与表面粗糙度的关系

2.7 MgO含量对表面粗糙度的影响

保护渣表面粗糙度和MgO含量的关系如图7所示。保护渣的表面粗糙程度升高随着w(MgO)的增加而变大,w(MgO)在4%~6%时对表面粗糙度影响比较大。

图7 w(MgO)与表面粗糙度的关系

MgO可以降低Si-O离子团聚合程度,是碱性物质,可以起到减小保护渣黏度的作用,能够优化CaO·TiO2的结晶环境,从而增加保护渣的结晶化比率,提高表面粗糙度。

3 结论

1)碱度大、TiO2、Li2O、Na2O、MgO 含量高的保护渣,由于能够优化结晶体的形核和发育条件,抑制保护渣的玻璃化性能,所以随着这些成分的增加,表面粗糙度增大。

2)B2O3的加入,可以提高保护渣玻璃化性能,随着其含量的增加,保护渣表面粗糙度降低。

3)w(MnO)=2%~4%时,可以提高保护渣结晶化性能,表面粗糙度随着w(MnO)的增加而增大;当w(MnO)>4%后,保护渣玻璃化倾向变强,保护渣的表面粗糙度随w(MnO)的增加而降低。

[1] 王谦,王雨,迟景灏.连铸保护渣结晶性能与16Mn铸坯表面微裂纹的关系[J].钢铁,2003,38(4):24-26.

[2] 文光华,迟景灏,王谦.亚包晶钢连铸板坯表面纵裂纹的研究[J].钢铁钒钛,1999,20(3):1-5.

[3] 川本正幸.高速连铸用保护渣的成分设计[J].世界钢铁,1999,(4):26-35.

[4] Kenneth C Mills,徐长青.保护渣的性能及其对表面质量的影响[J].世界钢铁,1999,(4):9-14.

[5] 艾国强.连铸保护渣对铸坯表面质量的影响[J].酒钢科技,2000(2):10-13.

[6] 朱立光,王硕明,杨春政.连铸系列保护渣性能优化与成分设计[J].炼钢,1999,15(5):24-27.

[7] 欧阳飞,程晓文,傅谦惠.板坯连铸结晶器保护渣的选择和应用[J].南方金属,2001(2):22-26.

[8] 汪洪峰,姜加和,江中块.包晶钢连铸板坯表面质量的控制[J].冶金从刊,2004(2):1-3.

[9] Takashi WATANABE,Hiroyuki FUKUYAMA,Kazuhiro NAGATA.Stability of Cuspidine (3CaO·2SiO2·CaF2)and Phase Relations in the CaO SiO2CaF2System[J].ISIJ International,2002,42(5):489-497.

[10] 舒俊.连铸保护渣传热性能的基础研究[D].北京:北京科技大学,2001.

[11] Jemin Parka,AdamB.Badrib,James T.Wolfec.The Effect of Mold Flux Films on Radlative Heat Transfer on Copper[G]//ISSTech 2003 Conference Proceedings,2003,575-587.

[12] H.Shibata.Thermal Resistance between SolidifyingSteel Shell and Continuous Casting Mold with Intervening Flux Film[J].ISIJ International,1996,36(2):173-179.

[13] Koichi TSUTSUMI,Tetsuya NAGASAKA,Mitsutaka HINO.Surface Roughness of Solidified Mold Flux in Continuous Casting Process[J].ISIJ International,1999,39(11):1 150-1 159.

[14] 刘斌,冯其波,匡萃方.表面粗糙度测量方法综述[J].光学仪器,2004,26(5):54-58.

[15] 李伯奎,刘远伟.表面粗糙度理论发展研究[J].工具技术,2004,38(1):63-67.

[16] 张传兴.连铸用无氟保护渣的研究[J].耐火材料,1998,32(2):121-122.

[17] 张玉文,丁伟中,朱立光.方坯连铸保护渣膜润滑行为的理论研究[J].炼钢,2002,18(2):25-28.

[18] 李玉海,娄太平,隋智通.含钛高炉渣中CaO和MnO对钙钛矿结晶的影响[J].钢铁研究学报,2000(3):1-4.

[19] 姚曼,王文华,方大成.连铸结晶器与铸坯间保护渣润滑行为的研究[J].钢铁,2001,36(3):26-29.