远海疏浚时船舶施工效率影响因素分析

杨卫东 白 军

一、引言

针对不同类型的工程和不同的土质,耙吸式挖泥船有不同的施工工艺。如果是一般的航道拓宽或维护疏浚工程,先是从航道挖取泥沙,然后将泥沙运到指定区域抛掉;如果是吹填工程,施工的整个环节是挖取泥沙、运泥沙、将泥沙吹填到指定地点,吹填结束后再航行到指定地点取泥沙重复以上环节。一般来说,耙吸式挖泥船取泥沙装舱的过程中,泥沙依次流经的疏浚设备有耙头、耙臂管、泥泵吸口管(吸口闸阀)、泥泵、泥泵排出管、进舱管(进舱闸阀)、消能箱或出流泥槽、泥舱。根据施工工艺和挖泥设备的不同,可从外界影响和硬件设备两方面对影响施工效率的因素进行分析。

二、施工效率影响因素

1.珊瑚礁底质的影响

以某新型疏浚船舶在远海工程施工为例,每船次施工4小时装舱方量仅2 000方左右,该船舱容是10 508方,装舱方量达到5 000方以上才基本满足施工任务要求。施工效率较低的主要原因是工程的底质特殊,远海工程施工的区域一般都有珊瑚礁盘,需要挖取珊瑚礁石和白色细粉颗粒,珊瑚礁石大小不一,形状不规则,大的石块长度有0.5米左右,直径在300~400毫米的石块较多,图1和图2所示为在耙头格栅内和下方的珊瑚礁石。

图1 耙头格栅内的珊瑚礁石

图2 耙头下方的珊瑚礁石

大部分珊瑚礁石不是致密的石料,高压水对其没有破碎作用,只能通过耙头的重力和耙齿压破少量的石块。在施工过程中因无法避免这些珊瑚礁石,对耙吸式挖泥船施工效率必然产生一定影响。

2.耙头类型及构造的影响

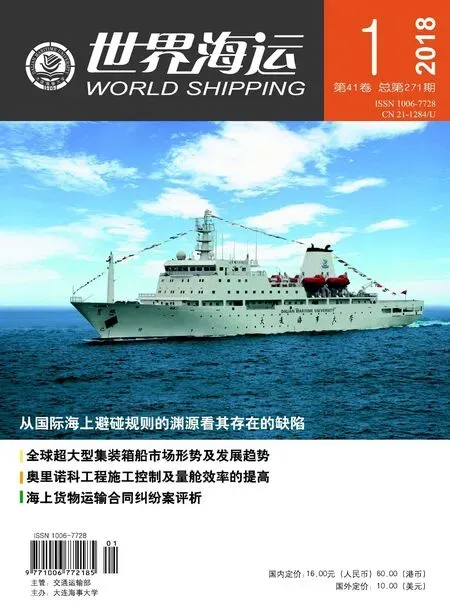

疏浚设备中关键部分通常是耙头和泥泵,其他设备如泥管和闸阀对施工效率并没有太大影响,因为珊瑚礁石外形尺寸只要不超过耙头格栅尺度,且能被泥泵吸起来就可顺利通过泥管和闸阀、三通管件等。一般国产的耙吸式挖泥船耙管、泥泵吸口、泥泵排出管、进舱管直径为900毫米左右,但耙头的类型和耙头格栅的大小对挖泥船取沙装舱的效率也有一定的影响。该轮使用的新型双排齿耙头,耙齿较小,对中细沙和淤泥的挖取效果较好,但是对石块的挖取难度较大,耙齿和齿座也容易折断丢失。为了提高该轮的施工效率,先后对耙头进行了多种方案的改造试验。该轮到达施工现场施工的第一天,发现耙头的格栅容易卡住珊瑚石块,石块堵住格栅后,造成左右泥泵吸入真空度增大,泥泵流速下降,施工第一船次试挖的数据证实了这一情况,表1所示为某新型挖泥船深海试挖试验数据。放耙泥泵离合器刚合上时,左右泥泵流速约为9.2米/秒和9.5米/秒,泥泵持续运行15分钟后,流速分别降到5.9米/秒和4.9米/秒,泥泵吸口真空度最高达到-0.81巴。

表1 某新型挖泥船深海试挖的数据表

耙头格栅由多个长方形组成,长方形尺寸为30 毫米×250毫米。因为格栅间隔的尺寸较小,石块堵在格栅处,减少了耙头的通流面积,造成泥泵吸不到足够的水而产生高真空,使泥泵的取沙效率大大降低。泥泵在后续的运行中,流速偶尔增加,但大部分时间都在降低,使操耙手找不到操作规律。

根据各部门数据统计分析并总结施工现场其他耙吸式挖泥船耙头改造的成功经验,割除耙头活动罩的前排格栅并将后排格栅加大。耙头格栅间隔加大,有利于大块的珊瑚礁石通过耙头和耙管(石头最大尺寸不超过格栅的大小),到达泥泵吸口处。利用圆钢将格栅做成间隔400毫米,形状为正方形,再投入施工中。从施工的数据看出,从泥泵离合器合上开始挖取泥沙,大约运行了15分钟,泥泵流速从9.2米/秒降到3.5米/秒,但是泥泵吸入真空并没有降低太多,最大真空-0.09巴出现在泥泵运行分钟的时候。15分钟里的后半段,泥泵吸入真空压力是正压力0.36巴左右。但泥泵运转时吸口处压力为正值,就形成不了挖取泥沙和石块需要的泵吸能力,沙水混合物浓度和泥泵流速都太小,泥泵挖取泥沙效率很低。为了不让挡板影响耙齿入土的深度,减小挡板入土的深度,后续对耙头的其他部位也进行修改,例如将耙头两侧的挡板割平,将安装在耙头处的珊瑚切割器加长,使其更易切割珊瑚。但是对施工效率的帮助收效甚微,排除了耙头格栅改造实验成功的可能性。

3.泥泵性能的影响

泥泵的形式和功率尺寸的不同、泥泵转速的差异也会对施工效率产生一定影响。对泥泵进行拆解检查分析,检查泥泵内是否有石块或者异物,核实最近一次泥泵检修时间是否过长,检查是否泥泵本身磨损程度大而导致施工效率上不去,检查泥泵测量前后衬板间隙和叶轮磨损情况是否也会产生影响。

还以该轮为例,对拆开后的泥泵进行测量,测定泥泵衬板前后间隙和叶轮磨损情况,发现只有叶轮稍微磨损,前后衬板并没有明显磨损,旧叶轮的厚度比新叶轮厚度减少5毫米,前后衬板厚度只减少0~0.5毫米,泥泵原前衬板间隙为6毫米,后衬板间隙为4毫米。表2所示为泥泵几个重要部件的尺寸参数。

表2 泥泵重要部件尺寸参数mm

为使泥泵的性能恢复到出厂时的良好状态,可以换新泥泵叶轮;同时,为减少前衬板的间隙,在安装泥门前端盖前,在肩胛环底部使用橡皮垫高毫米,使前衬板间隙减少到4毫米。这样泥泵的间隙和新泥泵基本无异,性能也得到了很大的改善。泥泵拆装好以后,合上气胎离合器,接着试该轮的取沙效率。试验的结果是泥泵的取沙效率基本没有改善,看来取沙效率低并不是泥泵的装配间隙大造成的。

为了查找出该轮施工效率低的原因,将该轮的泥泵尺寸和现场其他两艘取沙效率高的船舶泥泵进行对比。泥泵的核心是叶轮,叶轮叶片的数量和曲线形式、尺寸的大小和转速的不同是泥泵效率的关键,这些因素基本决定了泥泵的作用和能力。表3所示为三种不同类型泥泵叶轮参数。

表3 三种泥泵叶轮对比情况表

通过表3可见,三艘船的施工效率和泥泵的每船次装舱土方量为1000WN>ZB200-1000A>900 WN,出现ZB200-1000 A的泥泵施工效率比900 WN大的主要原因是泥泵所挖取的泥沙、砾石容易卡住叶轮和耙头格栅,通过表2和表3对比叶轮最小通流面积可以看出,900 WN泥泵的叶轮尺寸比其他两个叶轮都小,部分通过耙头格栅的石块卡在叶轮上,因为施工区石块的尺寸大部分在300~400毫米,而900 WN的叶轮叶片之间最小流道宽度在220~260毫米,长度是375毫米。图3和图4分别为1 000 WN和900 WN叶轮叶片间最小流道宽度。

图3 1 000 WN叶轮叶片间最小流道宽度

图4 900 WN叶轮叶片间最小流道宽度

检查泥泵吸口短管导门时没有发现任何石块卡在叶轮上,所以对珊瑚礁石卡住叶轮说法的可靠性提出质疑。后续观察中没有发现石块卡在叶轮上,因为泥泵运行时礁石卡住叶片之间的流道,泥泵停转时上部12米左右的水流倒灌冲走卡在叶片最小流道处的石块,所以泥泵停转打开导门进入检查时没有发现石块在叶轮上,石块有可能被冲到吸口闸阀周围或者耙臂弯管处。

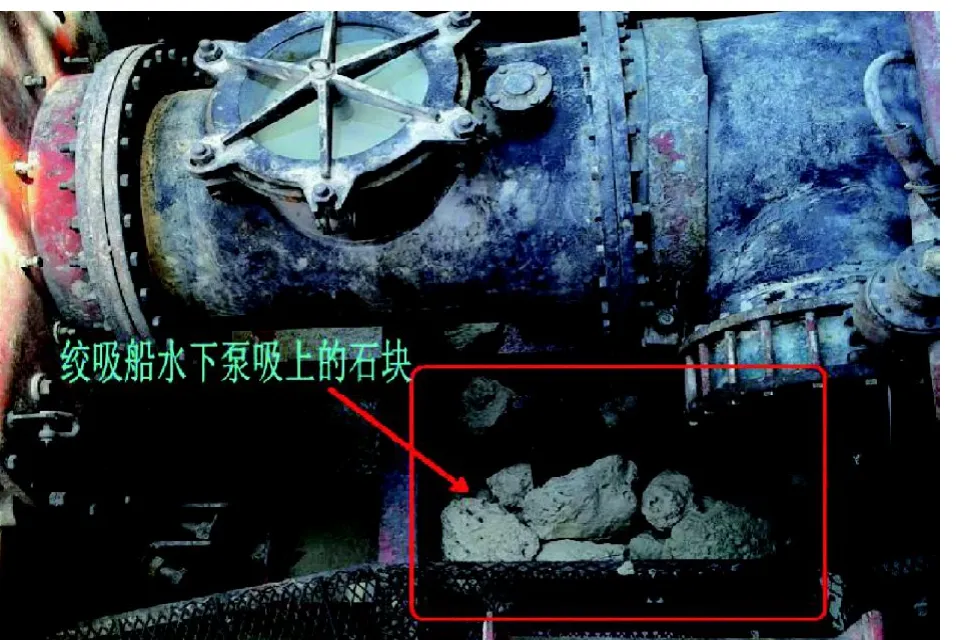

参照同一海域的绞吸式施工船舶,也遇到同样的问题——石块卡在泥泵叶轮位置。当绞吸船水下泥泵使用五片叶子的叶轮时,流速就会降低很快,叶轮吸口处容易卡住石头,后来改换用三片叶子的叶轮,叶轮卡石头的情况明显好转,施工效率得到了较大提升。图5所示为卡住水下泵叶轮的石块。从这一点验证了泥泵叶轮吸口最小通流面积处卡住石块的实际存在。叶轮卡住石块后,容易产生堆积并使叶轮的流量大幅度降低。如果是四片叶子的泥泵叶轮,每封堵一个吸腔通道(两个叶片间的流道),就会降低泥泵最大流量的1/4,通过吸排泥管的流体流速也将降低1/4。

图5 卡住水下泵叶轮的石块

三、主要因素分析

通过以上影响因素的分析可以看出,泥泵叶轮对施工效率有着决定性作用。用流经泥泵的流体来分析和验证,当流体流速下降时会造成泥泵吸口真空上升,与流体在管道中流动产生的压力降有直接关系。泥泵吸口真空形成的主要因素是流体在管道中产生的压力降,当海水流经耙管、泥泵吸口管产生的压力降,假设耙头吸腔没有被堵住,利用范宁(Fanning)方程式来计算,该方程式是圆截面管道摩擦压力降计算的通式,层流和湍流两种流动形态均适用[1]。

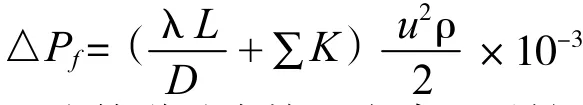

由于流体和管道管件等内壁摩擦产生的压力降称为摩擦力压降。摩擦压力降都是正值,表示压力下降,使用当量长度法表示[2]。

其中:△Pf为管道总摩擦压力降,千帕;λ为摩擦系数,无因次;L为管道长度,米;D为管道内直径,米;∑K为管件、阀门等阻力系数之和,无因次;u为流体平均流速,米/秒;ρ为流体密度,吨/立方米。

首先计算耙臂管长度:直管长度L=41.6-.5=40.5米,弯管长度相当于Le=18D=18米;泥泵吸海水时,λ=0.012 5,流速u=9米/秒,海水密度ρ= 1.025吨/立方米,可得耙臂管摩擦压力降:

△P1=0.012 5×58.5×81×1.025/2=0.304巴

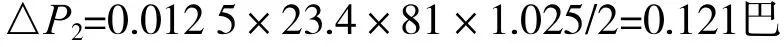

泥泵吸口管长度:直管长度L=7.4米,弯管长度相当于Le=16 D=16米;泥泵吸海水时,λ=.012 5,流速u=9米/秒,海水密度ρ=1.025吨/立方米,可得泥泵吸口管摩擦压力降:

总的压力降为△Pf=△P1+△P2=0.425巴

根据该轮近期的吃水,如果装载方在1 000立方米左右时,首尾吃水分别是7.3米和8.0米,假定船舶没有左右倾斜,泥泵没有泵吸海水时,泥泵左右真空值是吸口吃水压力约0.48巴,那么泥泵以挖泥转速泵吸海水时,左右真空值为0.48-0.425=0.055巴,如果泵吸泥沙时,这个真空值很容易就变为负值。如果泥泵的流量降低1/4,流速变为6.75米/秒时,压力降变小。表4所示为泥泵泵吸海水时不同流速情况下的压力降数值表。

表4 该轮泥泵不同流速情况下的压力降数值

从表4看出,随着流体流速的降低,压力降下降幅度很小,所以当流速因为叶轮堵塞下降一半后,泥泵吸口真空就很难变为负值,即使泥泵吸取的泥沙浓度较高,也很难达到负值。

四、结论

耙头格栅堵塞使泥泵吸入真空度增加,如果泥泵叶轮堵塞则使流速降低,那么泥泵吸入真空度就很难成为负值,因为流体在耙臂管中流动产生的压力降很小,即使固液两相流的浓度较高,也很难产生大的压力降,而流速对摩擦压力降影响较大,因为流速和摩擦压力降是平方关系。所以远海作业中,耙吸式挖泥船泥泵叶轮直接限制了其挖取礁石的能力,特别是大尺寸的石块,耙头格栅的尺寸小(不大于泥泵叶轮最小通流面积)也容易造成格栅堵塞。采取增加泥泵最小通流面积,减少叶片数,即将四片改为三片叶轮的措施,使通流面积加大,对叶轮堵塞情况有改善作用,将提高远海疏浚船舶的施工效率。

[1]邓祥吉.管道输沙阻力特性研究[D].南京:河海大学,2005.

[2]阳子轩.复杂管道泄漏检测技术研究[D].武汉:武汉理工大学,2011.