烧结温度对添加锰粉的陶粒支撑剂性能的影响★

冯 鑫 郝建英 左宏芳 陈文俊 贾超宇 王恭一

(太原科技大学材料科学与工程学院,山西 太原 030024)

石油和天然气工业是我国国民经济发展的重要支柱之一。但是目前我国石油和天然气的供需矛盾日趋紧张,石油的进口量也急剧增长。我国油田储量资源比较丰富,其中探明的低渗透储量比例占60%~70%。此类油藏的自然生产能力差,开采技术难度大,成本高,提高这种油气资源的采收速度及采收率,使其能有效地进行工业性开发利用,对我国的石油安全问题有重大影响。随着装配式建筑在我国大力推广的背景下,对轻质高强陶粒提出了较高的要求。目前的陶粒虽然有高强度,但颗粒密度比较大,对开采的设备条件提出了很高的要求,而且密度也不能满足轻质高强的目的,开发轻质高强陶粒是今后陶粒的发展趋势。本研究主要采用焦宝石和煤矸石为主要原料,锰粉为添加剂,研究不同的烧结温度对制备的陶粒支撑剂性能的影响,并寻找性能较好的陶粒支撑剂的最佳烧结温度,进而为低成本制备低密度高强度的陶粒提供技术支撑。

1 实验

1.1 实验原料

实验所用原料熟焦宝石和煤矸石均来自山西阳泉,其原料成分见表1。

表1 原料的化学成分

1.2 试样制备及表征

将锰粉,熟焦宝石和煤矸石按质量比为5∶75∶20的比例混合,加入爱立许R02型强力混合机中进行搅拌,3 min后加入一定量的水,继续搅拌直到粉体成球。100 ℃干燥2 h后过20目/40目标准筛,得到的半成品球粒以5 ℃/min的升温速率,分别在1 300 ℃,1 350 ℃,1 400 ℃,1 450 ℃下烧结,保温2 h,之后随炉冷却至室温,再过20目/40目标准筛,得到陶粒产品。

根据SY/T 5108—2014测试陶粒样品的体积密度、视密度及破碎率,选用荷兰X’ Pert PRO型X射线衍射仪(XRD,Cu Kα射线,步长0.02°,40 kV,30 mA,扫描范围是15°~45°)对陶粒样品进行晶相组成分析,利用扫描电子显微镜(FESEM,S-4800)观察其显微组织结构。

2 结果与讨论

2.1 支撑剂的XRD分析

将不同烧结温度烧结的陶粒支撑剂粉末放在载玻片上,放入XRD设备中,分析不同温度下制备的含有5wt%锰粉的陶粒支撑剂物相,通过XRD分析来确定图中较尖锐的峰,分析结果如图1所示。从图1中可以看出,陶粒支撑剂的主要物相是莫来石和方石英,并且在不同烧结温度下支撑剂多数的物相衍射峰强度变化不大。1 300 ℃和1 350 ℃烧结的支撑剂,2θ在26.6°处未出现方石英的衍射峰,而1 400 ℃和1 450 ℃烧结的支撑剂具有明显的方石英衍射峰。另外,随着烧结温度的升高,2θ位于33.2°和40.8°处的莫来石衍射峰强度增强。

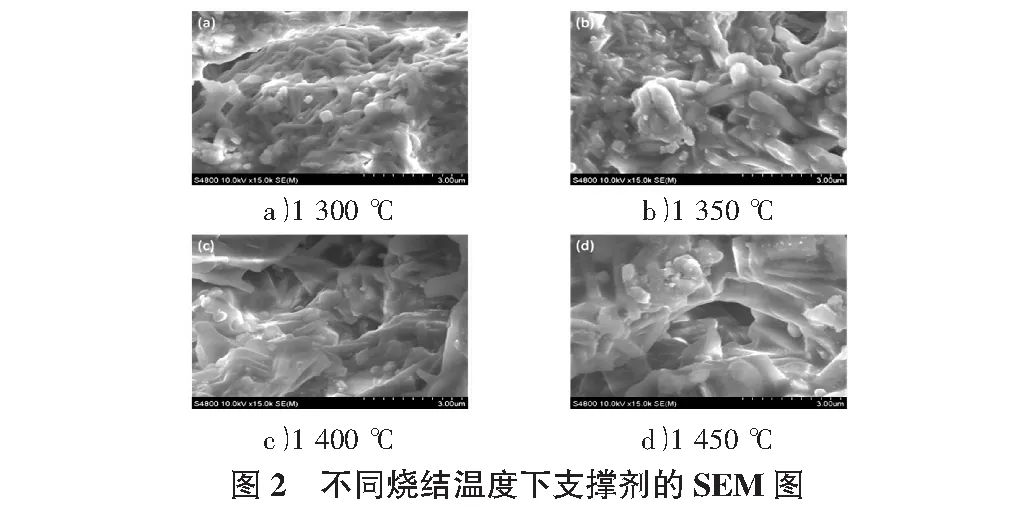

2.2 支撑剂的SEM分析

图2是不同烧结温度制备的支撑剂的SEM扫描电镜分析。由图2可知,1 300 ℃(如图2a)所示)烧结的支撑剂主要以针状的莫来石结构为主,针状莫来石相互交叉,出现大量的显气孔,中间弥散分布有少量的方石英。1 350 ℃(如图2b)所示)烧结的陶粒支撑剂显微形貌中针状莫来石开始逐渐变粗,但相对看起来还比较粗短,此时气孔还相对较多,在此烧结温度下,开始逐渐出现少量液相。继续升高烧结温度至1 400 ℃(如图2c)所示),莫来石相不断变粗,变为比较长的棒状。从图2c)中可以看出,1 400 ℃烧结的陶粒支撑剂,烧结过程中产生的液相填充了颗粒间的气孔和间隙,使得结构最为致密。烧结温度再升高到1 450 ℃(如图2d)所示)时,大量的液相把莫来石和方石英紧紧包裹在一起,同时出现比较大的闭气孔,不利于结构致密。

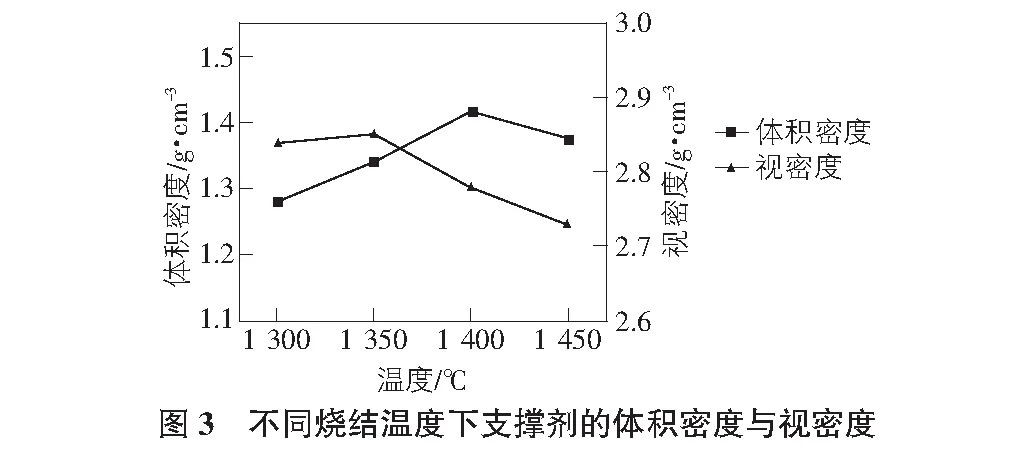

2.3 支撑剂的体积密度与视密度

图3表示各烧结温度下陶粒支撑剂的体密度及视密度变化曲线。从图3中能够看出随着烧结温度的提高(1 300 ℃~1 450 ℃),支撑剂的体积密度先增大后减小,而视密度呈现先略微增大后逐渐降低的趋势。结合SEM分析可知,随着烧结温度的升高,莫来石晶体逐渐长大,产生少量的液相填充晶间气孔,显气孔率减小,体积密度就会有增大的趋势,同时液相的产生使得视密度有所下降。烧结温度继续升高,莫来石晶体的长大伴随一定的体积膨胀,出现的闭气孔率增大,导致体积密度和视密度都有下降的趋势。1 400 ℃烧结制备的支撑剂的体积密度达到最大值,为1.416 g/cm3,仍然符合SY/T 5108—2014中国石油天然气行业标准的要求,即低密度陶粒支撑剂的体积密度不大于1.5 g/cm3。而1 350 ℃烧结制备的支撑剂的视密度达到最大值,为2.85 g/cm3,仍然符合此行业标准的要求,即低密度陶粒支撑剂的视密度不大于3 g/cm3。

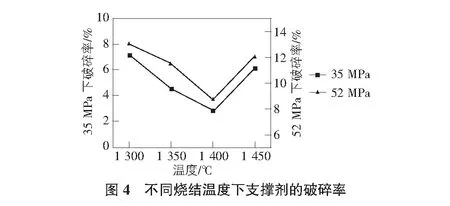

2.4 支撑剂的破碎率

试样的抗破碎能力是指在一定压力下对一定体积的支撑剂进行抗压测试,用破碎率的高低来反映支撑剂的强度大小,不同的油气井对支撑剂的破碎率要求不同,对于深层油气井来说,就要求支撑剂有较高的抗闭合能力。图4是不同烧结温度所制成的陶粒支撑剂在35 MPa,52 MPa闭合压力下的破碎率。从图4中可以观察到,在35 MPa和52 MPa闭合压力下,1 300 ℃烧结的陶粒支撑剂破碎率分别为7.18%和12.99%,主要是与莫来石的针状结构和大量气孔有关。随着烧结温度的升高,破碎率逐渐降低,主要是由高温出现的液相使得结构致密所致。当烧结温度达到1 400 ℃时,陶粒的破碎率达到最低值,分别为2.86%和8.72%,与SEM的分析结果一致,此时的结构最为致密,莫来石呈现棒状结构,满足行业标准的要求。烧结温度继续升高至1 450 ℃时,陶粒的破碎率分别上升为6.13%和12.05%,这可能是与产生的闭气孔有关,不满足行业标准要求。由此可知,陶粒支撑剂的最佳烧结温度为1 400 ℃。

3 结语

本文以熟焦宝石和煤矸石为主要原料,质量分数为5%的锰粉为添加剂,分别在1 300 ℃,1 350 ℃,1 400 ℃,1 450 ℃下烧结制备陶粒支撑剂,并系统地研究了烧结温度对陶粒支撑剂的显微形貌、物相以及体积密度、视密度和破碎率的影响,得出陶粒支撑剂的最佳烧结温度为1 400 ℃。在此温度下其体积密度为1.416 g/cm3,视密度为2.85 g/cm3,35 MPa闭合压力下破碎率最低为2.86%,52 MPa闭合压力下破碎率最低为8.72%。经过与石油天然气行业标准比对,此支撑剂样品符合低密度陶粒支撑剂的标准,也为轻质高强空心陶粒的研究提供了技术保障。

[1] 罗文波.低渗透油藏压裂优化研究[D].武汉:长江大学,2012.

[2] 杨 冰,朱钧国,张秉忠,等.用于石油开采的陶粒支撑剂[J].过程工程学报,2004(4):297-300.

[3] Wu Tingting,Wu Bolin,Zhao Shiao.Acid resistance of silicon-free ceramic proppant[J].Materials Letters,2013(92):210-212.

[4] Kong Xiangchen,Tian Yuming,Chai Yuesheng,et al.Effects of pyrolusite additive on the microstructure and mechanical strength of corundum-mullite ceramics[J].Ceramics International,2015,41(3):4294-4300.

[5] Wu Tingting,Wu Bolin.Corrosion resistance of ceramic proppant in BaO-CaO-P2O5-Al2O3system[J].Corrosion Science,2012(63):399-403.

[6] Ji Haipeng,Fang Minghao,Huang Zhaohui,et al.Effect of La2O3additives on the strength and microstructure of mullite ceramics obtained from coal gangue and γ-Al2O3[J].Ceramics International,2013,39(6):6841-6846.

[7] 陈红霞.煤矸石资源化综合利用存在问题的研究[J].能源与节能,2015(3):95-96.

[8] Qian Tingting,Li Jinhong.Synthesis of Na-A zeolite from coal gangue with the in-situ crystallization technique [J].Advanced Powder Technology,2015,26(1):98-104.