炼钢路干法布袋除尘自动化系统的研究与设计

刘 伟

(安阳钢铁股份有限公司)

0 前言

在我国钢铁行业的环保技术中,比较成熟的除尘技术主要有干法布袋除尘、电除尘以及湿法压迫洗涤除尘等,其中布袋除尘尤其适合应用于钢铁厂上料、出铁等场合,具有工作效率高、运行成本低、工作安全、除尘效果好等优点,是目前国内外钢铁行业的首选。但该除尘系统一直存在着控制工艺复杂、自动化程度要求高等因素,采用传统控制方式,已经很难达到控制要求。

影响布袋除尘器性能的主要因素有清灰方式、滤料特性、过滤风速、差压、风压等,这些参数对干法布袋除尘器的结构、性能以及使用寿命等起到了决定性的作用,本文将对工艺中的难点问题及解决方案进行研究和设计,最终实现高质量、科技智能化的除尘控制系统。

1 控制系统概述

炼钢路干法布袋除尘自动化系统采用矩阵式脉冲阀控制,安全可靠、准确快捷。根据干法除尘工艺要求,设计出定时、差压、混合和远程手动、自动连锁、就地操作六种清灰方式;通过复杂连锁关系实现“一键卸灰”,最终实现系统集中控制、统一管理、规范操作、高效除尘,保证系统安全稳定运行,实现无人值守等功能,解决了行业内的布袋除尘控制难、过程复杂等难题,彻底改善了炼钢路区域环境。

2 系统设计构成

2.1 系统硬件集成

系统采用施耐德M340系列PLC,CPU采用BMX P34 2020。DI/DO模块采用16通道,AI/AO模块使用8通道。采用专用的热电阻RTD模块并配套专用飞线连接,保证模拟量检测精度和信号稳定性。输入输出信号采用继电器或安全栅进行信号隔离转换,从而对系统进行区域性的安全防爆处理,保证系统稳定可靠。

2.2 软件系统配置

本控制系统开发基于win 7平台,HMI软件采用施耐德Vijeo Citect 7.2,PLC软件采用Unity Pro XL。Vijeo Citect 支持完全的热备组态,支持 Cicode 和 VBA 两种脚本语言,提供完整的 I/O 设备冗余,可以指定主备设备,在主机出现故障时自动地切换到备机,实现无缝切换,避免CPU停机导致生产事故。

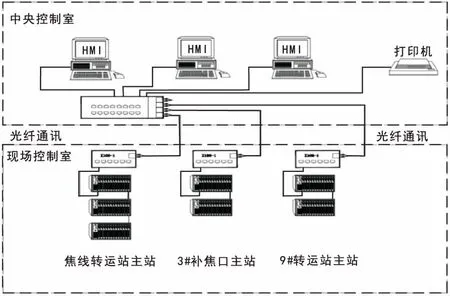

2.3 网络架构

PLC主站和从站之间采用专用扩展机架套件及通讯电缆XBE 1000。外部网络基于TCP/IP 通讯协议,通过光电交换机构建星型网络结构,采用单模光纤通讯,实现高速数据交换共享。系统网络构架如图1所示。

图1 系统网络框架

3 系统设计及功能实现

通过分析和研究PLC控制系统对工艺控制中的难点和重点问题,最终设计出符合工艺要求、满足生产需要、安全稳定、科学创新的自动化系统。

3.1 脉冲阀控制设计与实现

3.1.1 传统脉冲阀控制方案

一般的布袋除尘器脉冲阀是由逻辑顺序控制元件和时间继电器组成的,自动化程度不高,可靠性低。焦线除尘系统有16个除尘箱,每个除尘箱有10个脉冲阀,即需要16×10=160个数字量输出控制点,对所有的脉冲阀一一控制,输出控制点数多且浪费控制电缆,故障点增多,维护成本高,系统稳定性降低。

除尘过程中,如果不能准确及时开启相应的脉冲阀,将会对烟气粉尘差压影响较大,降低除尘效率。另外,不能准确把握干法除尘各箱体喷吹清灰的频率,也会影响除尘布袋的寿命。随着对控制成本要求越来越高,此种方式已经逐步被淘汰。

3.1.2 矩阵脉冲阀控制方案实现

针对传统脉冲阀控制问题,根据干法布袋除尘器的工作特点,160只脉冲阀同一时刻只有1只在工作,若将160只脉冲阀按清灰仓分为16组,每组10个,便可搭建16×10的虚拟矩阵方式,将每个除尘器箱体各脉冲阀的位置关系一一确定,从而实现对每个脉冲阀的精确控制。

利用虚拟矩阵原理,设计出矩阵式脉冲阀控制电路(如图2所示)。

图2 矩阵式脉冲阀控制电路

图2中脉冲电磁阀通过PLC的数字量输出模块驱动。当选择1#仓清灰时,驱动Q0.0中间继电器输出,需要控制A-J 中其中任意一个脉冲阀时,只需驱动该脉冲阀相对应的中间继电器。这样只需(16+10)个PLC输出点便完成了对160个脉冲电磁阀精确控制。

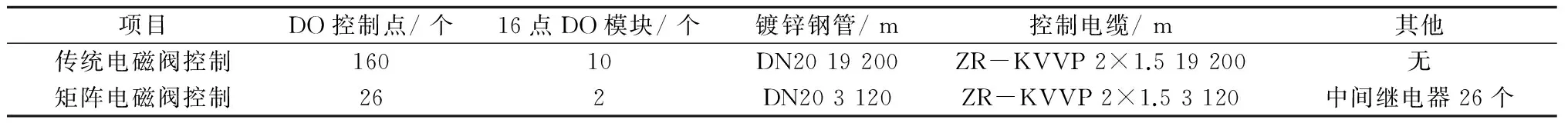

3.1.3 传统与矩阵式脉冲阀控制方案成本比较

以焦线转运站除尘系统来说,16个除尘箱体,每个箱体10个脉冲阀,平均每个脉冲阀到PLC控制模块的距离为120 m,矩阵式与常规脉冲电磁阀控制参数对比见表1。

表1 传统电磁阀控制与矩阵电磁阀控制参数对比表

3.2 清灰系统设计与实现

3.2.1 清灰原理

除尘系统中,当含尘气体从进气总管进入布袋除尘器后,首先与进气总管中的斜隔板相碰撞,气流转向流入灰斗,此时气流扩散,速度变慢,在惯性作用下,气流中的粗颗粒粉尘直接落入灰斗底部,这种在线状态是通过布袋对粗颗粒的初步过滤,起到预除尘作用,在线状态时清灰原理如图3(a)所示。

进入灰斗的气流折而向上,通过内部装有的袋笼滤袋,粉尘被捕集在滤袋的外表面;净化后的气体进入收尘室上部的净气室,汇集到排气总管排出。随着过滤时间的延长,滤袋上的粉尘层不断增厚,除尘设备的阻力不断上升,当设备阻力上升到设定值时,清灰装置开始进行清灰。灰箱气缸关闭,处于离线状态,将过滤气流截断,然后脉冲电磁阀开启,压缩空气以极短促的时间在上箱体内迅速膨胀,涌入滤袋,使滤袋膨胀变形产生振动,并在逆向气流冲刷的作用下,附着在滤袋表面的粉尘被剥离落入灰斗中,离线状态时清灰原理如图3(b)所示。在线和离线除尘时,除尘布袋的受力及工作情况不同,除尘原理也不同,在线和离线状态除尘布袋的截面图如图3(c)所示。

(a) 在线状态 (b) 离线状态 (c) 除尘布袋截面图

图3清灰原理

3.2.2 清灰方式

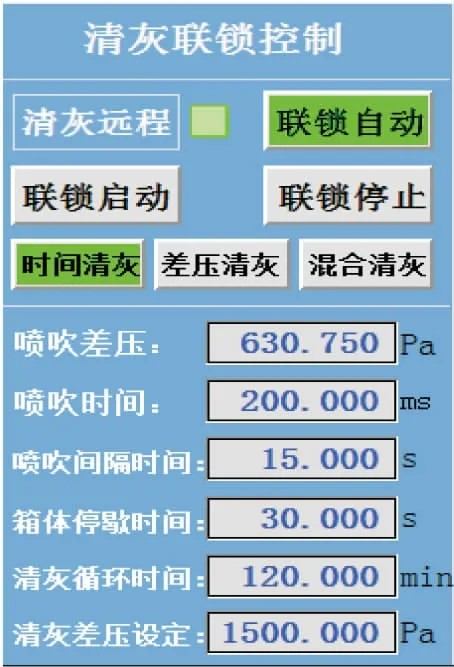

系统根据工艺需求,设置现场操作箱、远程手动、单箱体自动、差压自动循环、定时自动循环、混合自动循环六种清灰方式。下面着重介绍差压、定时和混合自动清灰方式如图4所示。

图4 清灰方式选择及参数设置

3.2.2.1 差压自动循环清灰

差压自动循环清灰方式是全自动清灰的一种,要求气缸和脉冲阀处于远程状态,设定脉冲阀喷吹时间、喷吹间隔时间、喷吹差压、箱体停歇时间、清灰循环时间、清灰差压设定等。差压值设定为700 Pa、1 000 Pa、1 500 Pa分别对应慢速清灰、正常清灰和快速清灰模式。

在差压吹扫模式下,箱体差压大于设定值时清灰系统自动启动清灰,系统按照逻辑程序进行吹扫清灰。以南头焦线转运站为例,共2排16个清灰箱,清灰顺序为1#箱—2#箱……16#箱依次进行。本次过程结束后程序检查当时差压值,如差压值大于设定值时则继续清灰,若差压值小于设定值则停止清灰。

3.2.2.2 定时自动循环清灰

定时自动清灰和差压自动清灰类似,操作人员设定清灰循环间隔,由清灰系统定时自动清灰。

3.2.2.3 混合自动循环清灰

混合清灰的实质是将差压和定时清灰方式一起激活,无论除尘器当前工况满足哪一种清灰条件都将进行清灰。

3.3 卸灰系统设计研究与实现

3.3.1 卸灰流程

系统根据灰仓料位进行判断,料位高报警时,系统自动执行卸灰程序,进行自动卸灰控制,卸灰控制流程如图5所示。

图5 卸灰控制流程

3.3.2 卸灰控制

3.3.2.1 控制方式

卸灰控制方式分为就地控制、远程手动、单箱体自动、“一键卸灰”全自动卸灰控制。这里着重介绍“一键卸灰”控制方式和全自动卸灰控制。焦线转运站除尘系统控制画面如图6所示。

图6 焦线转运站除尘系统控制画面

3.3.3.2 “一键卸灰”启动控制

首先设定好卸灰阀运行时间、箱体间隔时间、斗式提升机延时停止时间、刮板输灰机延时停止时间等,作为连锁条件需要根据工况条件设定。选择“连锁自动”模式,点下“连锁启动”启动卸灰系统。卸灰设备依次打开斗式提升机、刮板输灰机,启动1#螺旋输灰机开启1#箱和9#箱卸灰,开启相应的星型卸灰阀(1#和9#)并开始计时,运行时间到后关闭卸灰阀,延时10 s关闭气动球阀,关到位后延时20 s停止1#螺旋输灰机,此时完成1#箱体和9#箱体的卸灰控制。箱体卸灰间隔时间计时到后开始2#箱和10#箱的卸灰控制,逻辑顺序同1#和9#箱。依次完成剩下箱体卸灰后,延时停刮板输灰机和斗式提升机,完成整个卸灰控制任务,实现无人值守控制。

3.3.3.3 故障停车、智能等待

卸灰控制过程为顺序启动、逆序停车。在卸灰过程中两个箱体同时卸灰,其中一个卸灰故障时不能影响对应箱体卸灰,要“智能等待”,等对应箱体卸灰结束后,同时进入下一对箱体卸灰,针对此情况程序设置以下连锁关系:(1)如果气动球阀故障时,延时关闭星型卸灰阀;(2)当本箱体星型卸灰阀故障时,立即关闭气动球阀,等待对应箱体卸灰结束后,延时停止螺旋输灰机;(3)如果本箱体螺旋输灰机故障时,立即关闭两个箱体的卸灰设备,同时进入后续箱体卸灰工作;(4)如果刮板输灰机故障时,立即停所有箱体的卸灰工作,延时停斗提;(5)如果斗提故障时,立即停止上游所有卸灰设备。

这样复杂的连锁关系,更好的保护了现场设备,保证了生产的正常运转,提高了系统稳定性和安全性,同时降低了操作人员的危险系数和操作强度。

3.4 除尘风机风门自动调节控制实现

干法布袋除尘系统核心动力是除尘风机,采用离心风机,采用电动执行机构对风门调节,分为就地手动调节、远程手动调节、远程自动调节等方式,操作人员根据工艺需求进行选择。

在自动调节模式,系统根据设定的风机出口压力值,利用PID高级算法自行调节风门开度,根据风门位置反馈信号,分析判断压力设定值和实际值,不断跟踪调节缩小差值,始终保持风机出口压力保持稳定,实现智能化控制、无人值守操作。

4 除尘自动化系统特点

4.1 先进性和实用性

根据工艺要求,科学的配置系统及网络构架,加强了前后工序之间的有效联锁,实现工作现场的无人值守,提高生产效能和产品质量,提升了生产的自动化程度,节约了大量的人力物力。

4.2 科学性和创新性

自动化技术发展迅速,新技术、新科技层出不穷,本系统采用先进技术、前沿科技,对落伍方式方法进行革新,创新思维、精益求精,降本增效保安全。

5 结语

基于PLC系统对炼钢路干法布袋除尘系统的控制方式方法、控制过程中的难点和工艺控制理论重点进行了研究和分析,并提出先进的解决方案,具有安全稳定、先进科学、高效可靠等特点,最终实现了布袋除尘控制系统的无人值守控制。

[1] 李志杰.基于PLC的煤气除尘系统的设计[J].机电技术,2015,6(6):35-37.

[2] 邹军,张晶娜,李燕. PLC在转炉烟气干法除尘控制系统中的应用[J].包钢科技,2007,33(6):40-42.

[3] 夏悦,陈志鹏,熊盛涛,攀成钢电炉炼钢厂布袋除尘PLC控制系统[J] .冶金自动化,2009,2(2):28-31.