邯钢球团配加冶金粉尘的试验研究

贾文君 王金龙 张红闯 魏琼花

(河北钢铁集团邯钢公司)

0 前言

邯钢是具有年产1 000万t钢的大型钢铁企业,每年粉尘的产生量在100多万t。这些粉尘含有大量的铁元素,目前这些粉尘比如炼钢细灰及炼铁瓦斯灰,主要用于烧结生产,考虑其粒度较细,用量大会影响烧结过程透气性,降低烧结生产的产量和质量。

根据对炼钢污泥、炼钢细灰和氧化铁粉的理化性能分析,其铁品位分别在50%、50%和70%左右,由于炼钢污泥碱度和品位高、粘结性好,是用于球团生产替代部分铁精粉和膨润土粘结剂的优质原料;炼钢细灰粒度较细,平均比表面积为30 000 cm2/g,适合造球,并能适当降低膨润土的用量,降低球团矿的成本;氧化铁粉品位较高,适量加入球团原料中在不影响球团矿性能指标的情况下,可以提高球团矿的品位。为了做到循环利用,铁前降本增效,开展球团配加冶金粉尘的试验研究很有必要,该项技术实施将为企业创造可观的经济效益。

为此,邯钢技术中心进行了球团中配加炼钢污泥、炼钢细灰、氧化铁粉的试验研究,优化出了配加的最佳比例,并给出合理配加的方式,为更好的实现工业废弃物料的综合回收利用,降低铁前原料成本,提高公司效益提供技术参考。

1 试验内容

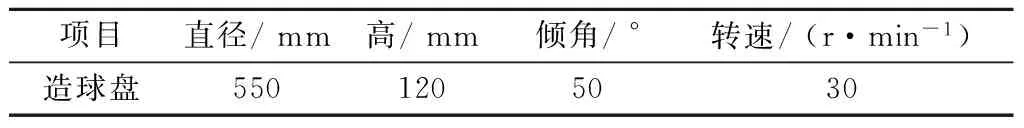

本试验在试验室圆盘造球机上进行,造球盘的规格见表1,精粉和膨润土的总重(干基)为7 kg,造球时间8 min,用20 mm、15 mm、10 mm、5 mm的圆孔筛筛分出不同粒级的小球,按不同粒级含量来评价其造球性能。

表1 造球盘的规格

1.1 配加炼钢污泥的试验研究[1]

为了进一步开发更好的利用炼钢污泥的技术措施,通过对炼钢污泥进行试验和化验分析,炼钢污泥的特点是, 粒度细(- 200目占99%以上)、品位高(含铁50%左右)、碱度高(2.5左右)、含水在35%~45%时粘度特别大,脱水困难,其理化性能见表2。根据邯钢的工艺生产情况,研究认为,炼钢污泥呈现的这些性能,将其作为球团生产原料比较好,对于造球十分有利,为此在试验室进行了配加炼钢污泥的试验研究。结果表明,炼钢污泥能很好的替代一部分铁精粉和皂土,是用于球团生产、降低球团生产成本的好原料。

表2 炼钢污泥的理化性能表 / %

对所取晾干的炼钢污泥进行水分测定,炼钢污泥的水分高达15.4%,水分太高,都是大块粘结料,很难混匀。因此对炼钢污泥进行了烘干至水分7%左右,然后对其进行了碾压成粉末状进行了造球试验。

1.1.1 试验方案

本次试验的试验方案及见表3。

1.1.2 试验数据及分析

表3 炼钢污泥代膨润土试验方案 / %

按表3进行配料,首先人工把料充分混匀,然后倒入造球盘进行造球,造球完成后取出筛分、称重,计算各粒级所占百分比,试验结果见表4。

表4 配加炼钢污泥各方案粒度组成

从表4可以得到以下结论:

(1)从成球性来看,本试验4个方案中基准期>10 mm粒级所占比例最高,达32.42%,方案1和方案3相当,仅次于基准期,造球效果较好,方案2的造球效果较差;

(2)炼钢污泥可以替代一定比例的膨润土,方案1配加1%的炼钢污泥替代0.3%的膨润土及方案3配加4%的炼钢污泥替代0.8%膨润土效果较好;方案2配加2%的炼钢污泥替代0.8%膨润土效果较差;

(3)建议在实际生产中采用方案1和方案3。

1.1.3 存在问题

由于炼钢污泥含水35%~40%,污泥粘性较大,配加时难以使用一般的配料设备。一是容易粘堵出料口和配加设备;二是物料粘在一起分散性差,参与配料时不均匀,易对生产稳定造成一定影响,所以邯钢目前没有在球团生产中配加炼钢污泥。为了克服上述弊端,建议将炼钢污泥经过二次沉淀后堆放在污泥存放场自然晾干,晾至含水3%~5%的污泥干粉。

1.1.4 建议配加方法

由于晾干的污泥块体积较大,具有一定的强度和硬度,可以采取用装卸车翻铺后往复揉搓和碾压的方法进行“粗破”,然后运至球团厂进入润磨工序,在球式润磨机内得到充分研磨,全部变为污泥粉并与其它物料充分混匀,这种工艺的配加方法能够满足造球和焙烧等工艺要求,不影响稳定生产。

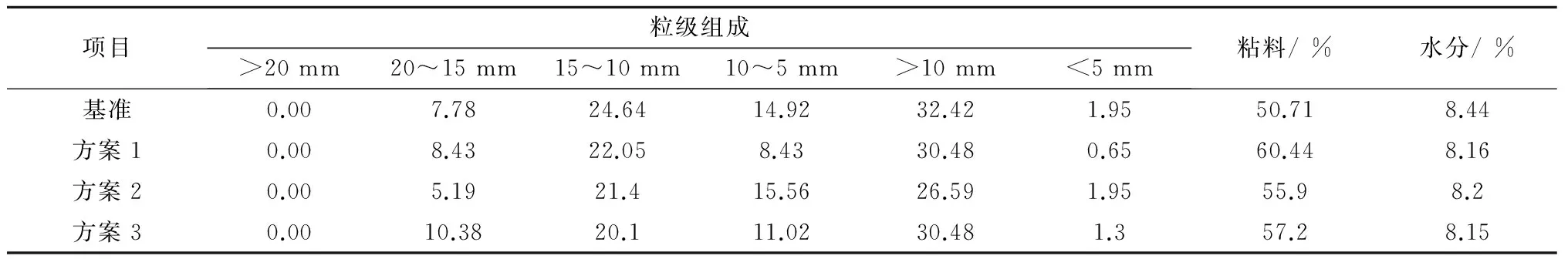

1.2 配加炼钢细灰的试验研究[2]

为掌握炼钢细灰粒度情况和造球性能,摸索目前条件下球团配加炼钢细灰的适宜配比和成球水分,在试验室进行了配加炼钢细灰的造球,为下一步工业生产中配比制订和工艺参数调整提供技术参考。

1.2.1 原料条件

本试验采用西区炼钢细灰,其化学分析结果和粒度组成分别见表5、表6。

表5 炼钢细灰的理化性能

表6 炼钢细灰的粒度组成

1.2.2 试验方案

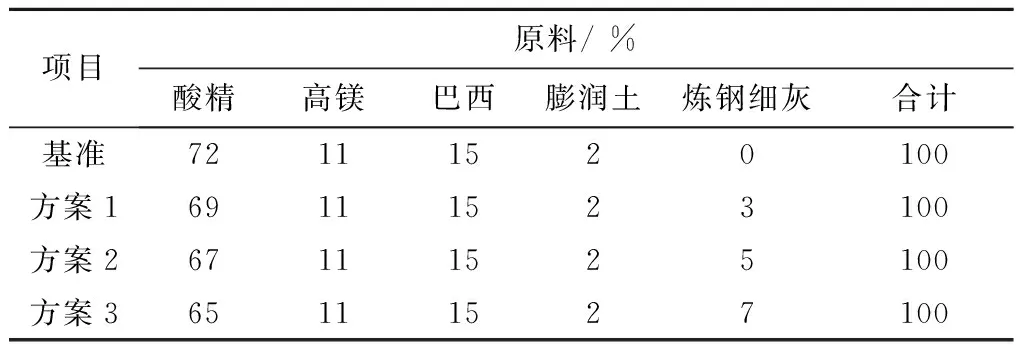

为了检测炼钢细灰造球性能,制定试验方案见表7。

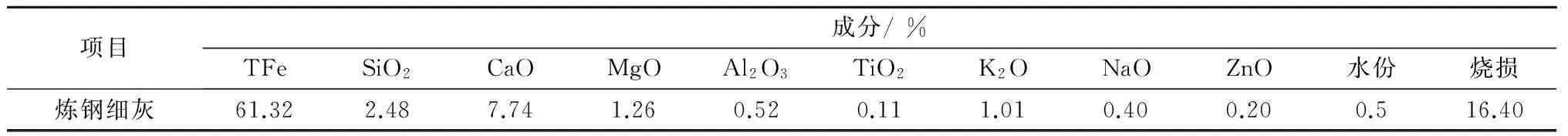

1.2.3 试验数据及分析

按表7进行配料,试验方法和步骤与前面一样,试验结果见表8,针对方案3成球效果不好、球干,故对方案3补加水进行造球,补加水后的造球效果较好。

表7 配加炼钢细灰造球试验方案

表8 配加炼钢细灰各方案粒度组成

从表8可以得出以下结论:

(1)从成球性来看,随着炼钢细灰比例的增加,大于5 mm球呈减少趋势,说明随着球团中炼钢细灰的增加,成球性变差;

(2)对方案3进行补加水,成球性变好,由此可见多配炼钢细灰应考虑适当提高水分可以改善其成球性;

(3)建议配加炼钢细灰的配加量不超过3%,造球适宜水分为8.5%左右。

1.3 配加氧化铁粉的试验研究

氧化铁粉含铁品位较高,粒度较细,适合造球,平均比表面积为1.984 1m2/g,其在球团原料中添加可以取代部分价格昂贵的酸精,利于提高球团矿的品位,降低吨铁成本,为进一步掌握氧化铁粉的粒度情况及球团原料中配加氧化铁粉造球性能,为工业生产中配比制订和工艺参数调整提供技术参考,为此在试验室进行了四个方案的配加氧化铁粉的造球试验。氧化铁粉的理化性能见表9。

表9 氧化铁粉的理化性能

1.3.1 原料条件

本试验所用氧化铁粉在冷轧厂取样,其理化性能表见表9。

1.3.2 试验方案

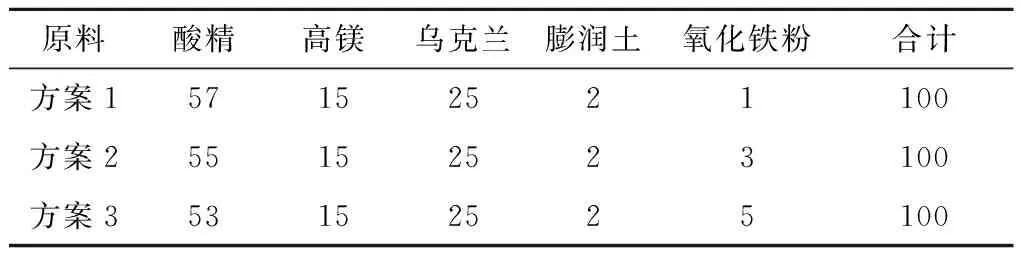

为了检测氧化铁粉造球性能,试验方案见表10。

1.3.3 试验数据及分析

按表10进行配料,先人工把料进行充分混匀,倒入造球盘进行造球试验,造球完成后取出筛分、称重,计算各粒级所占百分比,试验结果见表11。

表10 配加氧化铁粉造球试验方案 / %

表11 配加氧化铁粉各方案粒度组成

从表11可以得到以下结论:

(1) 从成球性来看,随着氧化铁粉含量的增多,>5 mm粒级的百分比先是增加,然后急剧减少;

(2) 方案2配加3%的氧化铁粉的造球效果最好,方案3配加5%的氧化铁粉的造球效果最差;

(3)从造球过程看,随着氧化铁粉的增加,需多加水来改善其成球性;

(4)建议氧化铁粉的配加量不超过3%,配比为3%时的适宜造球水分9%左右。

2 结论

(1)球团中配加1%的炼钢污泥可以减少0.3%的膨润土用量,配加4%的炼钢污泥可以减少0.8%膨润土用量,可以获得较好的造球效果;

(2)随着炼钢细灰比例的增加,成球性变差,建议配加炼钢细灰不超过3%,造球水分不低于8.5%;

(3)随着氧化铁粉的增加,需多加水来改善其成球性;建议氧化铁粉的配加量不超过3%,配比为3%时的适宜造球水分9%左右;

(4)球团中配加冶金粉尘,可以通过造球试验确定合适的比例及相应的工艺参数,以更好的实现工业废弃物料的综合回收利用,降低铁前原料成本,提高公司效益。

[1] 赵玉潮,曾香梅,崔斌. 济钢球团配加炼钢污泥的技术进步与发展.钢铁研究[J]. 2009,37(1):45-48.

[2] 郑贤才,杨军,李强,等.莱钢竖炉配加炼钢干法除尘细灰的实践. 烧结球团[J]. 2008,33(3):47-49.