煤粉锅炉低负荷水冷壁结焦问题研究

于乐乐, 冯伟忠

(1.上海电力学院 能源与机械工程学院, 上海 200090; 2.上海外高桥第三发电有限责任公司, 上海 200137)

2013年的夏季,由于大量水电入沪,上海地区的大机组经历了持续的低负荷,且没有条件及时吹灰,除外高桥第三电厂(简称“外三”)外,相当部分的机组出现了水冷壁严重塌焦导致的锅炉跳闸[1].在中国,由于煤电占比较高,基于用户负荷的多样性和调峰需求,以及最大限度地消纳可再生能源,煤电机组季节性的长时间的低负荷运行已成为常态[2].此时,进入空气预热器的烟温大幅降低,使空气预热器热端出口一、二次风温度也相应地大幅下降.而一次风温度的降低,会导致制粉系统的干燥能力及出力下降,进入炉膛的煤粉颗粒残余水分高且粒径粗,从而推迟煤粉颗粒在炉膛内的着火点,加上二次风温的大幅降低,会减缓煤粉颗粒的燃烧速率.其中较大的未燃烬煤粉会被甩到水冷壁上而导致结焦概率显著增加.对于燃用神华类易结焦煤种的锅炉,未燃烬煤粉粘附效应的持续作用,极易导致严重的水冷壁结焦和塌焦[1],会对锅炉的安全运行产生极大的威胁.

1 低负荷水冷壁结焦问题的定性分析

1.1 低负荷水冷壁结焦问题的定义及现象

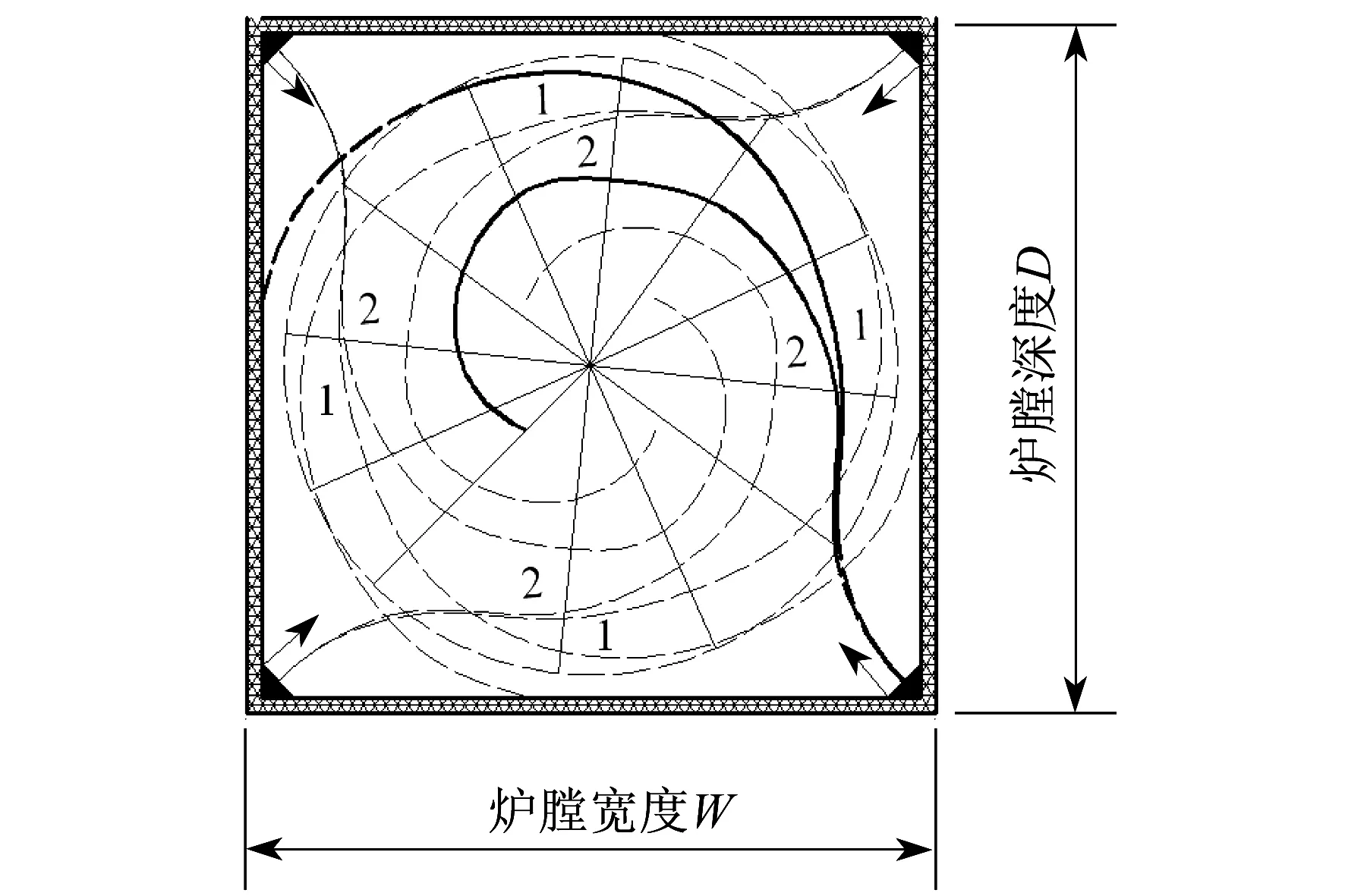

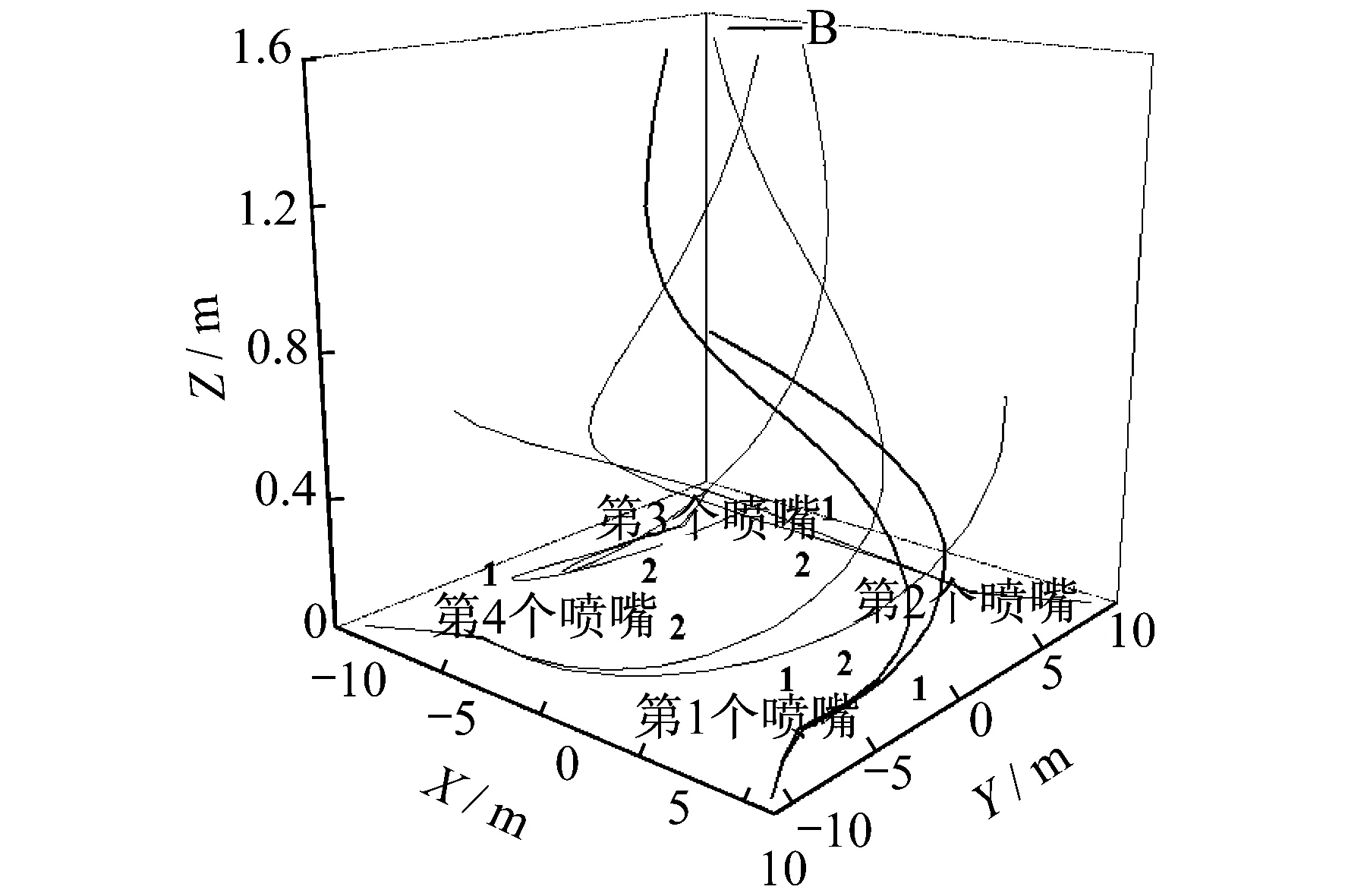

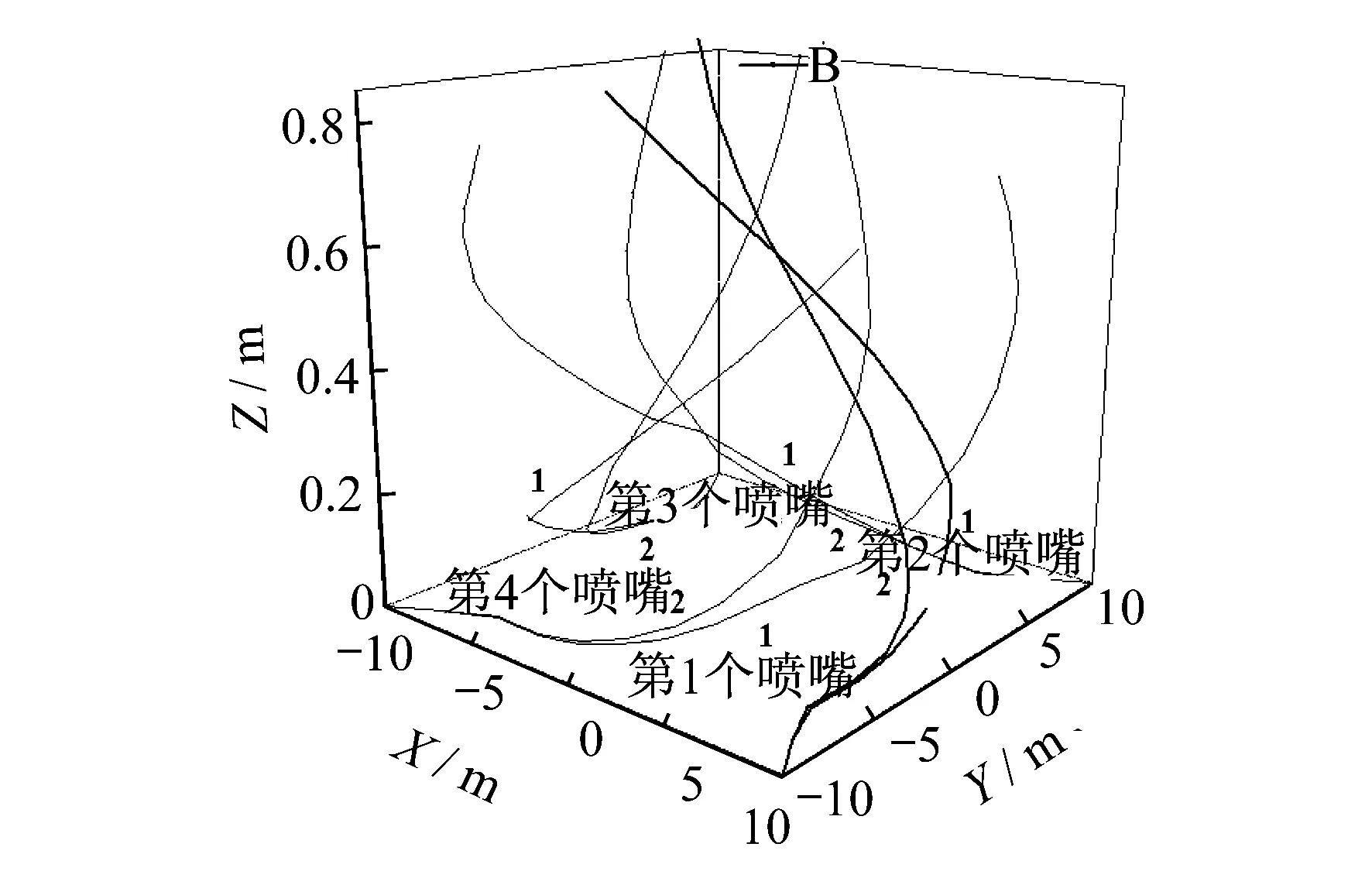

本文所讨论的低负荷水冷壁结焦,是指那些燃用中等含水率且易结焦类煤种(如神华煤)的锅炉,在低负荷运行工况下,过粗且残余水分较高的煤粉进入炉膛后,未能完全燃烧便被甩到水冷壁上并粘附.图1为四角切圆煤粉锅炉煤粉颗粒运动轨迹.

注:A,B,C,D为4个煤粉喷嘴,表示煤粉颗粒从B喷嘴出来的运动轨迹.

图1四角切圆煤粉锅炉煤粉颗粒运动轨迹

图1中,煤粉颗粒进入炉膛后,其运动轨迹可表现为3种可能:曲线1为粒径较粗、残余水分较高而未燃烬的煤粉颗粒撞墙并粘附的运动轨迹;曲线2为燃烧过程中煤粉颗粒能否撞墙的临界运动轨迹;曲线3为粒径较小、残余水分较少、燃烧速率较快的煤粉颗粒远离炉墙的运动轨迹.

1.2 低负荷水冷壁结焦的理论分析

1.2.1 煤粉颗粒燃烧分析

通常情况下,煤粉颗粒进入炉膛后,先后经过“升温并继续干燥—挥发分溢出并着火—燃烧并燃烬”3个过程[1].事实上,在煤粉颗粒进入炉膛的瞬间,其表面就会受到火焰中心强烈的热辐射,其表层的升温速率远比颗粒的内部高.即表层挥发份开始溢出并已着火,但并不等于内含水分已被除尽.在此情况下,上述的3个过程就可能出现交叉[1,3].

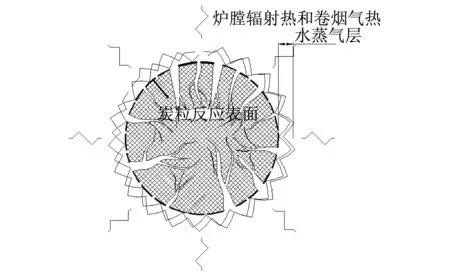

内水分在被加热并汽化过程中所吸收的汽化潜热会减缓颗粒的升温,同时析出的水蒸气附着在颗粒的表面上,像一层“保护膜”,如图2所示,阻碍了氧气与颗粒的接触,减缓了颗粒的燃烧(氧化)速率.颗粒越大,其比表面积反而越小,其内水分的析出过程越慢,对颗粒燃烧的负面影响就越大[1].

图2 颗粒表面附着水蒸气

1.2.2 煤粉颗粒受力分析

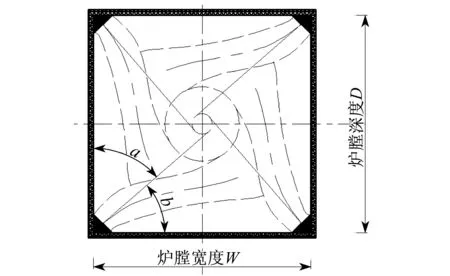

对于四角切圆锅炉,一次风携带煤粉在趋向炉膛中心部位的过程中,伴之以二次风,以切圆形式汇合,同时在炉膛内形成一个自下而上倒宝塔形状的旋转气流[3],而位于最低层燃烧器出口处所形成的旋转涡流强度最弱,燃烧强度相对最低,因此,本文以该处的旋转涡流为研究对象.

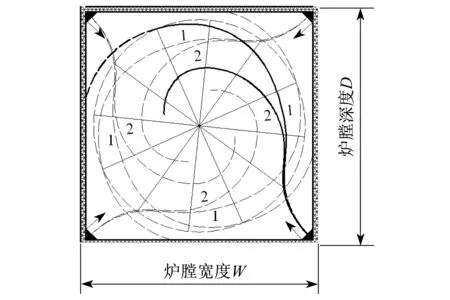

对于四角切圆锅炉,一次风以初始角及初速度携带颗粒进入炉膛后,受到炉内旋转气流的横向冲刷和因卷吸周围气体而产生的压差的作用[4],其运动轨迹近似一个圆弧形,这使得颗粒必然受到离心力的作用.同时,还会受到由旋转气流所形成的内低外高的压强场所产生的气压梯度差引起的向心力的作用[1].颗粒在这两个力以及一次风的携带作用下以炉膛中心为圆心做向心的减速运动.通常情况下,煤粉在一次风的携带下喷入炉膛后,细度在合理范围且燃烧正常的颗粒会一直做向心的减速运动.但若颗粒的残余水分较高导致着火点滞后或燃烧速率缓慢,当离心力大于向心力时,过粗未燃烬的颗粒会在离心力的作用下做加速的离心运动.而且在其他因素相同的情况下,残余水分越多,向心力不变,而离心力则越强烈,最终未燃烬的颗粒会撞击水冷壁且极易粘附.正常工况下炉膛的截面气流分布及气流偏斜如图3所示.

图3 正常工况下炉膛截面气流分布及气流偏斜

2 低负荷水冷壁结焦问题的数学建模分析

如图1所示,低负荷工况下,要解决煤粉锅炉水冷壁结焦问题,关键在于颗粒在燃烧运动过程中不能撞击水冷壁,即其运动轨迹需要在曲线2和曲线3的运动轨迹之间.现以曲线1代表的运动轨迹为例进行建模分析,并推导出影响曲线2和曲线3之间所代表的运动轨迹的因素.为易于分析,将颗粒在炉膛内的运动过程分成平面和垂直空间两方面分别进行计算.

2.1 平面运动

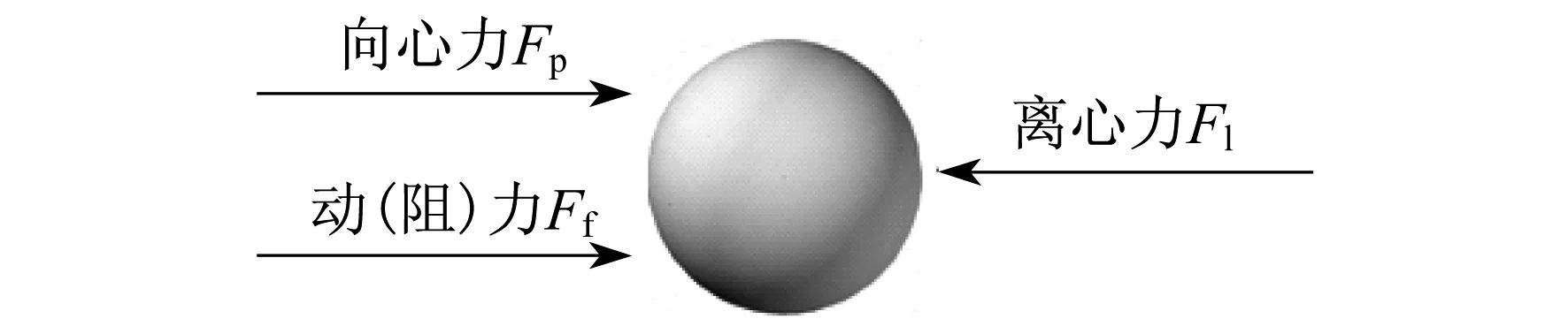

燃烧器将煤粉颗粒以初速度v喷入炉膛.平面运动中,以该平面对应的炉膛中心为极点,以极点指向该燃烧器对应炉膛角的方向为极轴,以炉膛旋转气流方向为正方向(逆时针方向),建立极坐标系.将做弧线运动轨迹的颗粒速度矢量分成切向和法向两个方向.判断颗粒运动过程中是否撞墙取决于其在法向上的运动,因为只有当颗粒在法向上的向心运动减小到零后,再做离心运动时,才有可能发生撞墙并粘附现象.因此,本文假定煤粉颗粒为球形,并着重以颗粒在法向的运动进行受力分析.颗粒在法向和切向上的受力分析如图4和图5所示.

图4 颗粒在法向上受力分析示意

图5 颗粒在切向上受力分析示意

(1)

(2)

(3)

(4)

式中:R(t)——颗粒的半径,m;

CD——阻力系数;

ρs——烟气的密度,kg/m3;

vsn——一次风法向分速度,m/s;

vpn(t)——颗粒的法向速度,m/s;

P——压强,Pa;

S(R(t))——颗粒投影面积,m2;

m——颗粒质量,kg;

r(t)——颗粒所在位置与炉膛中心之间的距离,m;

vpτ(t)——颗粒切向分速度,m/s;

vsτ(t)——一次风切向分速度,m/s.

假定在低负荷工况下,四角切圆锅炉燃烧过程中所形成的空气场和烟气场处于稳态.

对单个煤粉颗粒在炉膛内的燃烧、运动情况做如下假定:

(1)一次风量与速度由喷嘴处向炉膛中心均匀减少,且到达炉膛中心时,风量和风速为零;

(2)单个煤粉颗粒的燃烧、运动不受其他煤粉颗粒的影响.

由图4可列出单个颗粒的法向上受力方程表达式为:

F=Fl-(Fp+Ff)=man

(5)

由图5可列出单个颗粒的切向上受力方程表达式为:

Fτ=Ff=maτ

(6)

如图4中所示,将离心力Fl,向心力Fp,动(阻)力Ff的表达式带入式(5)可得颗粒的法向运动加速度an为:

(7)

如图5所示,将动(阻)力Ff的表达式带入式(6)可得颗粒的切向运动加速度aτ为:

(8)

式中:aτ——颗粒在切向上的加速度,m/s2;

s(t)——颗粒在切向运动位移,m;

ρ(t)——颗粒密度,kg/m3.

因此,联立式(7)和式(8)可得颗粒平面运动方程式为:

(9)

式中:w——颗粒旋转角速度,rad/s;

R0——颗粒初始粒径,m;

f(x)——颗粒燃烧速率,m/s.

由式(9)可以看出,影响颗粒运动轨迹的因素有p,w,S(R(t)),R(t),ρ(t)等.其中,p和w的变化取决于炉膛旋转涡流强度;S(R(t)),ρ(t),R(t)的变化取决于颗粒燃烧速率、初始粒径和初始残余水分.因此,影响颗粒运动轨迹的主要因素为炉膛旋转涡流强度、颗粒燃烧速率、颗粒初始粒径和颗粒的初始残余水分.

2.2 空间运动

炉膛竖直空间内,烟气向上的流速由底层燃烧器处到最高层燃烧器处逐渐(阶跃)增加,随后匀速到达炉膛出口.而通过炉膛出口的烟气流量可得到此处的烟气速度.如此,假设由底层燃烧器到最高层燃烧器之间的烟速线性增加,忽略烟气速度与颗粒速度之差,可得颗粒的垂直分速度分布,即:

(10)

(11)

(12)

A=DW

(13)

式中:vz——颗粒垂直向上分速度,m/s;

az——颗粒垂直向上加速度,m/s2;

t——颗粒在炉膛竖直方向上的运动时间,s;

v——F层燃烧器到炉膛出口处的颗粒垂直速度,m/s;

h——D层燃烧器到颗粒所在位置的高度,m;

hc——F层燃烧器到炉膛出口的高度,m;

hzc——D层燃烧器到F层燃烧器的高度,m;

vzc——F层燃烧器对应的颗粒垂直分速度,m/s;

Vg——烟气量,m3/s;

A,D,W——炉膛出口截面及炉膛深宽尺寸,m.

3 低负荷工况下水冷壁结焦问题计算结果分析

本文以“外三”1 000 MW塔式炉在400 MW工况下单个颗粒的燃烧情况为例进行分析.煤粉颗粒相关参数如表1,表2,表3所示.

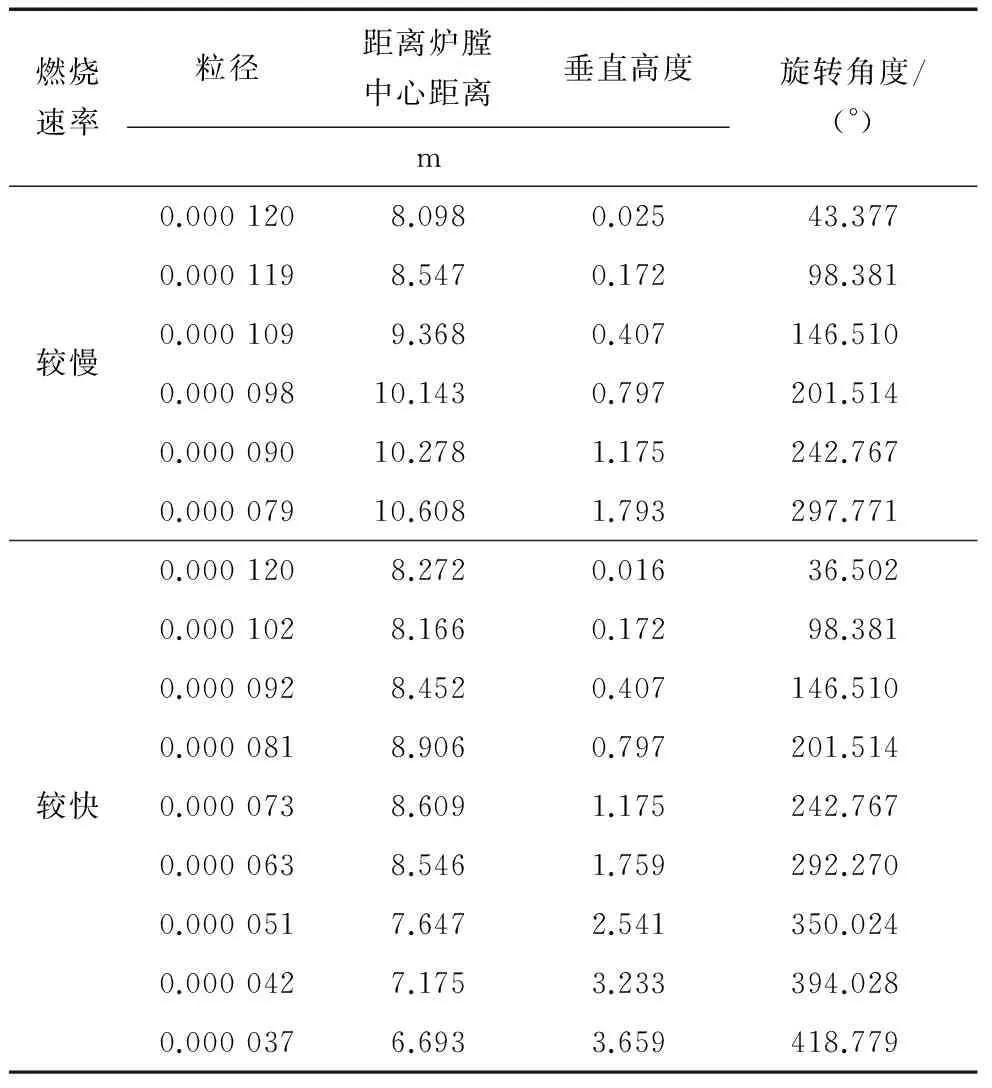

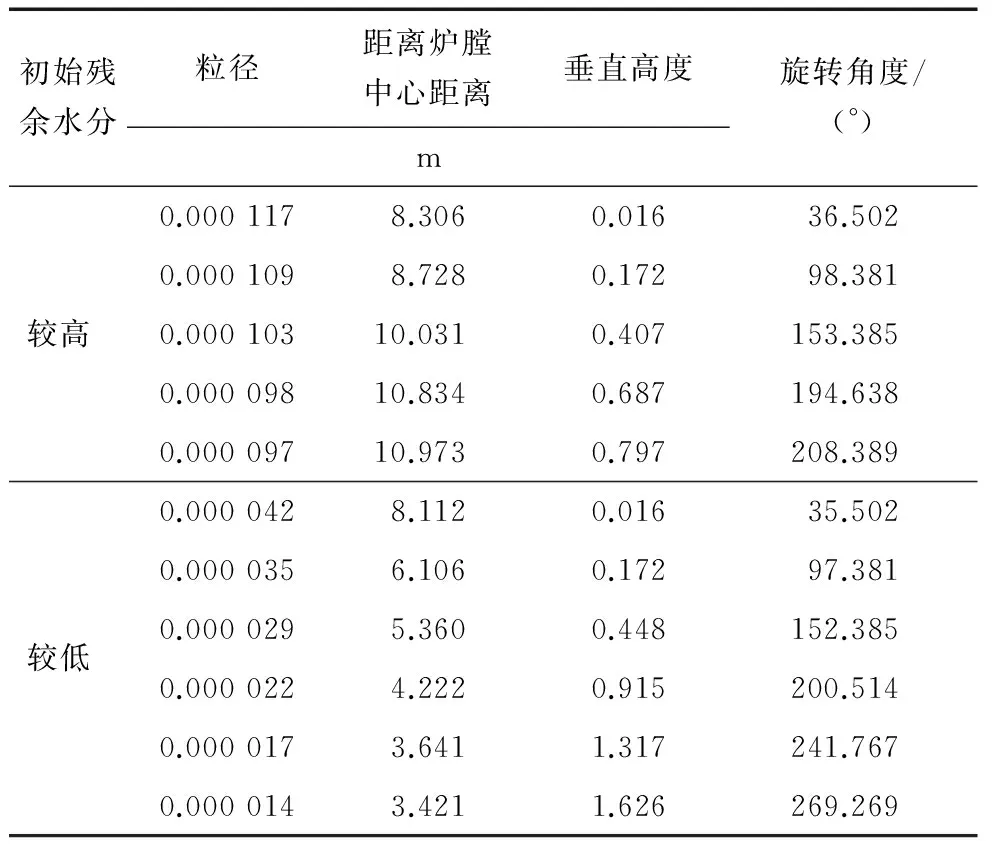

表1 不同燃烧速率的颗粒参数

表2 不同初始粒径的颗粒参数

将机组运行数据带入以上数学推导得出的颗粒运动方程,并通过Excel和Matlab编程计算,以及CAD和Origiin绘图工具,得出颗粒在炉膛内的运动轨迹.

表3 不同初始残余水分的颗粒参数

图6,图7,图8分别为燃烧速率不同、初始粒径不同和初始残余水分颗粒运动的平面轨迹图;图9,图10,图11为其空间轨迹图.图中,曲线2代表煤粉燃烧速率、初始粒径和初始残余水分正常情况下的颗粒运动轨迹;曲线1代表煤粉燃烧速率过小、初始粒径过大和初始残余水分较多的颗粒运动轨迹.从图6到图11可以很明显地看出,曲线2代表的颗粒轨迹运动正常;而曲线1代表的颗粒被甩至水冷壁上.对于燃用神华类易结焦煤种的锅炉,未燃烬煤粉粘附效应的持续作用,极易导致严重的水冷壁结焦.与完全燃烧后熔融的灰粒不同,这种状态的煤粉颗粒的粘附力较小,当堆积到一定厚度后,自重大于粘附力,焦块会自行脱落.对于滑压运行机组,负荷由低升高(水冷壁伸长)或降负荷(水冷壁缩短),因焦块的热膨胀系数与其完全不同,故焦块亦会脱落,而在水冷壁上并不一定见到痕迹[5].

图6 不同燃烧速率的颗粒燃烧平面运动示意

图7 不同初始粒径的颗粒燃烧平面运动示意

图8 不同初始残余水分的颗粒燃烧平面运动示意

图9 不同燃烧速率的颗粒燃烧空间运动示意

图10 不同初始粒径的颗粒燃烧空间运动示意

图11 不同初始残余水分的颗粒燃烧空间运动示意

由此可知,在持续低负荷下,若颗粒的燃烧速率低、初始粒径大和初始残余水分较多,则容易导致煤粉锅炉水冷壁结焦.因此,要解决持续低负荷而导致煤粉锅炉水冷壁结焦的问题,宜从提高进入炉膛煤粉的燃烧速率、煤粉细度和降低其残余水分等方面入手.

4 水冷壁低负荷结焦问题解决方法

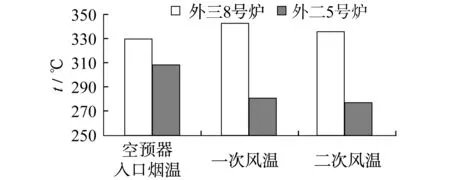

广义回热技术是将回热的介质从单纯的给水拓展至水、风、煤粉,其系列技术之一的可调式给水恒温回热技术,大大提高了低负荷下的给水温度,从而使省煤器出口烟温得到显著提升,进而大幅抬高了低负荷下的热风温度,不但显著提升了制粉系统的干燥能力,同时也显著改善了锅炉的燃烧工况.40%负荷下外三1 000 MW及外二900 MW塔式炉烟风温度对比如图12所示.

图12 40%负荷下外三1 000 MW及外二900 MW塔式炉烟风温度对比

送粉回热技术的应用,使磨制后的煤粉进一步得到了加热(磨煤机出口管道内的风、粉、水蒸气混合温度由原来的75 ℃上升至130 ℃),大大提升了风粉混合物进入炉膛的温度,极大地改善了着火和燃烧条件[1,6-7].

此时,进入炉膛前的煤粉颗粒都已充分干燥并预热.内水分在析出的过程中形成了大量的微孔,这使得煤粉的孔隙率大大提升,显著拓宽了氧气与煤粉颗粒的接触面积,在煤粉颗粒进入炉膛后能迅速着火、升温并燃烧,且燃烧速率和颗粒质量下降速率很快,这从根本上杜绝了低负荷结焦的问题.

2009年春节期间,外三经历了长时间的低负荷,出现了水冷壁大面积塌焦,险酿锅炉跳闸事故.之后,随着广义回热系列技术的相继投入,水冷壁大面积结焦及塌焦事件再未发生.

鉴于大多数燃煤电厂并没有采用广义回热技术,根据上述分析,采用以下措施也能解决低负荷煤粉锅炉水冷壁结焦问题.

(1) 调整中速磨的磨辊加载力或分离器转速等,提高出口煤粉细度,降低进入炉膛颗粒的初始粒径.

(2) 在雨水过多的天气里,尽可能燃烧干煤棚里的燃煤.

(3) 由于长时间低负荷会对燃煤机组安全运行带来极大危害,因此应尽可能不让燃煤机组长时间低负荷运行.而在其低负荷运行一定时间后,在水冷壁尚未形成大面积结焦时,适当提高负荷(水冷壁伸展),使已形成的焦块尽可能脱落.当达到吹灰条件时,可对炉膛进行吹灰.

5 结 论

(1) 对于燃用神华类易结焦煤种的煤粉锅炉,持续低负荷而导致水冷壁结焦的问题,主要原因是此阶段进入炉膛的煤粉颗粒残余水分较多、粒径过大、燃烧速率过小等,导致未燃烬的颗粒易被甩到水冷壁上并累积,从而导致结焦.

(2) 低负荷工况下,提高热风温度、煤粉细度及燃烧速率等相关因素,尽可能不让燃煤机组长时间低负荷运行,对炉膛进行吹灰等可用来解决煤粉锅炉在持续低负荷工况下水冷壁结焦的问题.

(3) 本文是以四角切圆煤粉锅炉为研究对象,但是本文所研究的基本原理对于对冲式等煤粉锅炉也具有重要的参考意义.

[1] 冯伟忠.基于广义回热的清洁高效燃烧——上海外高桥第三发电厂的应用实践[C]//第十二届长三角能源论坛,南京,2015:19-22.

[2] 张帅博,冯伟忠.直流锅炉水动力不稳定问题的分析与防治[J].电力与能源,2016,37(1):117-122.

[3] 周强泰.锅炉原理[M].北京:中国电力出版社,2009:101-102.

[4] 冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算[M].北京:科学出版社,2003:103-104.

[5] 冯伟忠.900 MW超临界塔式锅炉技术特点及分析[C]//第八届锅炉专业委员会第二次学术交流会议论文集,上海,2005:36-43.

[6] 冯伟忠.一种提高制粉系统干燥出力的回热系统[P].中国,ZL201320504090.9.2013-08-16.

[7] 冯伟忠.低碳火电挑战能效极限[N].中国能源报,2015-5-18(22).