涡轮转子内动态燃烧模型机理探讨

郑海飞,唐 豪

(1.上海飞机设计研究院适航工程中心,上海201210;2.南京航空航天大学能源与动力学院,南京210016)

1 引言

长期以来,为提高航空发动机推重比,减少污染物排放,降低单位推力燃油消耗率,以及拓宽发动机稳定工作范围[1-3],经常采用的技术手段是提高燃烧室出口温度和缩短燃烧室长度。但这种技术会缩短燃烧滞留时间,形成不完全燃烧,导致燃烧继而发生于涡轮内,这与设计的初衷相违背。为了解决这一难题,利用延续至涡轮内的高温高压燃气再次燃烧提高热力循环性能,业界提出了涡轮内增燃技术,即在涡轮内增加燃烧室,喷油再次燃烧,以提高热力循环性能[4-6]。

国外在上世纪末就开始了涡轮内增燃技术的研究。Sirignano等[4-6]首先提出了涡轮内增燃技术的概念及射流旋流结构方案,即涡轮叶间燃烧室(TIB)。射流旋流方案是利用周向二次射流产生的旋流离心力进行离心燃烧的新技术概念,在稳定燃烧的同时提高航空发动机的推重比。由于离心燃烧的离心加速度与燃烧环的半径成反比,在大型燃气涡轮发动机上使用TIB技术时,射流旋流方案无法达到预期的性能指标。因此,针对大型燃气轮机的射流涡流方案应运而生,其应用驻涡凹腔稳焰技术——即利用凹腔前后壁面的二次射流在凹腔内形成回流区,从而达到稳定燃烧的目的。Sekar等[7-10]首次提出将驻涡凹腔(TVC)燃烧技术应用于TIB技术中,并分别对驻涡凹腔燃烧室、带叶片的TIB燃烧室以及带径向凹槽叶片的TIB燃烧室的燃烧性能进行研究分析。结果显示,由于增加了燃油和空气的质量与动量,燃油和空气能够在驻涡凹腔内充分混合;此外,驻涡凹腔内出现了多个燃烧区域,这将有利于凹腔内的空气和燃油的燃烧中间产物向主流通道内的渗透。

但目前针对射流涡流结构的方案,缺乏将射流涡流结构应用于涡轮转子方面的研究。为此,本文建立了三个模型,即原高压涡轮转子模型和应用射流涡流方案的高压涡轮转子模型,利用数值模拟方法,采用尺度适应模拟湍流模型对高压涡轮转子内应用射流涡轮方案进行了仿真研究。

2 应用射流涡流结构的涡轮转子几何模型

应用射流涡流结构的涡轮转子几何模型,是在涡轮叶片底部耦合驻涡凹腔,并于凹腔前后壁面分别设置二次气流射流孔,即涡轮内增燃技术的射流涡流方案。二次气流的作用是加固燃烧回流区稳定燃烧及强化凹腔内燃烧产物与主流燃气的掺混[10]。如图1所示,射流涡流方案中,涡轮燃烧室包括驻涡凹腔(TVC)、径向叶片(RV)和径向叶片凹槽(RVC)三个结构,所以涡轮增燃技术的射流涡流方案可以简称为TIB-TRC方案。

本文研究的几何模型,包括原高压涡轮转子模型(model-B1)和应用射流涡流方案的高压涡轮转子叶片有无径向凹腔的模型(model-B2,model-B3)。图2中涡轮转子叶型为某发动机高压涡轮转子叶片叶型,叶片高度由发动机主燃室出口截面高度而定。

3 初始条件和数值模拟方案

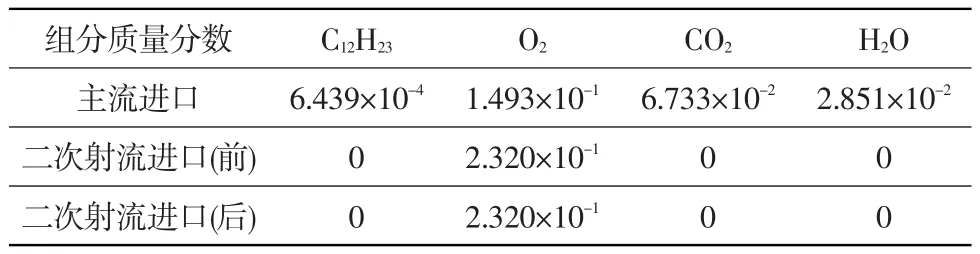

为准确模拟主流通道内的燃气特性,涡轮转子进口截面的温度分布采用涡轮导向器出口截面温度分布。涡轮转子的进气角度和转速分别为68.5°、1.2×104r/min。涡轮转子进口截面的燃气气体质量分数采用涡轮导向器出口截面燃气气体质量分数,以提供较为符合实际的高温高压主流气体特性。表1给出了进口气体组分。

采用基于压力的隐式稳态求解器模拟涡轮内增燃燃烧室内的流动与燃烧过程。梯度差值方案采用基于单元体的最小二乘法插值,其适用于六面体网格,与基于节点的格林-高斯格式具有相同的精度且不会出现伪扩散。压力项的离散采用标准格式,压力与速度耦合方程的求解算法为SIMPLEC。动量方程、能量方程及湍流方程的离散均采用二阶迎风格式。数值模拟过程中应用尺度适应模拟湍流模型(SAS),以上数值方法均参考文献[11]~[13]。壁面函数为标准壁面函数,配合适当网格,壁面Y+约为30,符合数值模拟要求[14]。

表1 进口气体组分Table 1 Gas component at inlet

对计算流体域进行六面体网格划分。叶片前缘、尾缘及二次流入射孔处采用O型网格划分[11]。壁面处网格距离为0.1 mm,网格增长率为1.2。边界条件设置中,燃烧室主流进口和二次流进口均为质量进口,出口为压力出口;周期边界条件为旋转周期边界条件,其余均为壁面。表2列出了进出口的流量、温度、压力等初始条件参数和燃油性能参数。为模拟航空发动机实际情况,表中二次射流温度取850 K,是因为来自高压压气机的二次射流引气的温度范围为700~1 000 K。燃油喷嘴为锥形喷嘴,分布于驻涡凹腔后壁面,且各喷嘴相互独立。

表2 初始条件和燃油性能参数Table 2 Initial conditions and fuel performance parameters

4 结果与分析

4.1 动态燃烧对流场的影响

航空发动机高压涡轮转子叶间应用射流涡流方案,势必对涡轮转子叶间流场产生影响。图3为主流通道内涡轮转子叶片径向截面(Radial=300 mm)处,原高压涡轮转子叶间和应用射流涡流方案后高压涡轮转子叶间流场的相对速度矢量分布。由图可知,在叶片中间部位,model-B3的相对速度矢量场形态与model-B1和model-B2的不同。一部分流体被卷吸入model-B3的径向凹腔后,在凹腔内形成低速区,造成一定的流动损失。这是因为径向凹腔出口处存在尖角,促使流体在此急速转向形成瞬间高速,进而造成流动损失。比较分析model-B1和mod⁃el-B2可发现,无径向凹腔时,驻涡凹腔的增加与否对涡轮转子叶间的相对速度矢量场形态影响不大,射流涡流方案的应用只是增加了涡轮转子叶间的气流速度,以及涡轮转子叶间气流对涡轮转子做功的能量值。

4.2 温度场比较及涡轮转子内等温燃烧可行性分析

图4展示了主流通道内涡轮转子叶片径向截面(Radial=300 mm)处,原高压涡轮转子叶间和应用射流涡流方案后,高压涡轮转子叶间温度场分布。由图可看出,是否采用射流涡流方案温度场的分布存在较大差异。model-B1中,主流通道内涡轮转子叶片进口截面处的平均温度值较高,且沿主流通道流动方向单调递减;出口截面处的温度分布较均匀,其平均温度低于进口截面处的平均温度,这是由于主流燃气对涡轮转子叶片做功的结果。model-B2中,主流通道内涡轮转子叶片进口截面处的平均温度略高于出口截面处的平均温度,且主流通道内的温度分布基本趋于均匀化;在涡轮转子叶片无径向凹腔的情况下,应用射流涡流方案可实现涡轮内的近似等温燃烧过程。model-B3中,主流通道内的温度分布十分均匀,涡轮转子叶片进出口截面处的平均温度基本相等;在涡轮转子叶片带径向凹腔的情况下,应用射流涡流方案可基本实现涡轮内的等温燃烧过程。这是因为径向凹腔促进了主流燃气与驻涡凹腔内二次气流和燃烧中间产物的掺混,使燃烧较为充分,二次喷油燃烧所得能量对涡轮转子叶片做功;在部分能量消耗的前提下,原主流燃气的温度较为均匀地分布于主流通道内。

表3列出了原涡轮转子叶片和高压涡轮转子采用射流涡流方案情况下,涡轮转子叶片进出口截面处总温平均值和温降值。可看出,原涡轮转子叶片进出口的温降值近200 K,这是由于主流燃气对涡轮转子叶片做功的结果。应用射流涡流方案后,涡轮转子叶片进出口的温降值分别为60 K和25 K,基本实现了涡轮内等温燃烧过程。

表3 涡轮转子进出口截面总温比较Table 3 Comparison between total temperature at inlet and outlet of turbine rotor

4.3 动态燃烧对压力场的影响

表4列出了原涡轮转子叶片和高压涡轮转子采用射流涡流方案情况下,涡轮转子叶片进出口截面总压平均值和落压比。从表中可看出,射流涡流方案应用于涡轮转子叶片通道内时,高压涡轮转子叶片的落压比与原涡轮转子叶片的落压比基本相等,这说明射流涡流方案的应用不会对原涡轮转子叶片的做功能力和做功效果造成十分明显的影响。

表4 涡轮转子进出口截面总压比较Table 4 Comparison between total pressure at inlet and outlet of turbine rotor

图5为主流通道内涡轮转子叶片径向截面(Ra⁃dial=300 mm)处,原高压涡轮转子叶片叶间和应用射流涡流方案后,高压涡轮转子叶间的静压力场分布。从图中可看出,是否采用射流涡流方案对静压力分布形态无较大差别,均是涡轮叶片压力侧为高压区,吸力侧为低压区。不同之处在于,model-B2和model-B3涡轮叶片通道内的静压力要高于mod⁃el-B1涡轮叶片通道内的静压力,这是因为mod⁃el-B2和model-B3耦合了射流涡流结构,对主流燃气的再次喷油燃烧促使了model-B2和model-B3燃烧室内压力升高。对比model-B2和model-B3可发现:射流涡流方案应用于涡轮转子叶片通道时,无论是否带径向凹腔,对涡轮转子叶间静压力场的形态及分布均无较大影响。

5 结论

(1)是否带驻涡凹腔对涡轮转子叶间的相对速度矢量场形态影响不明显,射流涡流方案的应用只是增加了涡轮转子叶间的气流速度和涡轮转子叶间气流对涡轮转子做功的能量值。

(2)涡轮转子内应用射流涡流方案,主流通道内的温度分布较均匀(model-B2)和十分均匀(mod⁃el-B3),涡轮转子叶片进出口截面处的平均温度基本相等。带径向凹腔的情况下,应用射流涡流方案涡轮转子叶片进出口的温降值分别为60 K和25 K,基本实现了涡轮内等温燃烧过程,验证了涡轮内增燃技术可实现涡轮内等温燃烧的可行性。

(3)射流涡流方案的应用不会对原涡轮转子叶片的做功能力和做功效果造成影响。此外,射流涡流方案应用于涡轮转子叶片通道时,无论高压涡轮叶片是否带径向凹腔,对涡轮转子叶间静压力场的形态及分布均无较大影响。

[1]洪 杰,陈 光.航空发动机半个世纪来发展的回顾[J].燃气涡轮试验与研究,1998,11(4):56—60.

[2]赵坚行.民用发动机污染排放及低污染燃烧技术发展趋势[J].航空动力学报,2008,23(6):986—996.

[3]徐华胜,邓远灏,马存祥.民用航空发动机低排放燃烧室技术[J].航空科学技术,2012,(4):5—10.

[4]Sirignano W A,Delplanque J P,Liu F.Selected challeng⁃es in jet and rocket engine combustion research[R].AIAA 1997-2701,1997.

[5]Sirignano W A,Liu F.Performance increases for gas-tur⁃bine engines through combustion inside the turbine[J].Journal of Propulsion and Power,1999,15(1):111—118.

[6]Liu F,Sirignano W A.Turbojet and turbofan engine per⁃formance increases through turbine burners[R].AIAA 2000-0741,2000.

[7]Sekar B,Thornburg H J,Briones A M,et al.Effect of trapped vortex combustion with radial vane cavity ar⁃rangements on predicted inter-turbine burner perfor⁃mance[R].AIAA 2009-4603,2009.

[8]Thornburg H J,Briones A M,Sekar B.Enhanced mixing in trapped vortex combustor with protuberances part 1:single-phase nonreacting flow[R].AIAA 2011-3421,2011.

[9]Briones A M,Sekar B,Thornburg H J.Enhanced mixing in trapped vortex combustor with protuberances part 2:two-phase reacting flow[R].AIAA 2011-3422,2011.

[10]Thornburg H J,Sekar B,Zelina J,et al.Numerical study of an inter-turbine burner(ITB)concept with curved radi⁃al vane[R].AIAA 2007-649,2007.

[11]Menter F R,Egorov Y.Re-visiting the turbulent scale equation[C]//.Proceeding of IUTAM Symposium on One Hundred Years of Boundary Layer Research,2004.

[12]Menter F R,Egorov Y.The scale-adaptive simulation method for unsteady turbulent flow predictions.part 1:theory and model description[J].Flow Turbulence Com⁃bust,2010,85:113—138.

[13]Egorov Y,Menter F R,Lechner R,et al.The scale-adap⁃tive simulation method for unsteady turbulent flow predic⁃tions.part 2:application to complex flows[J].Flow Turbu⁃lence Combust,2010,85:139—165.

[14]ANSYS FLUENT theory guide[M].Canonsburg:ANSYS Inc.,2013.