燃气轮机涡轮动叶顶部气动与传热特性的数值研究

张 玲,董宇航,李婷婷

(东北电力大学能源与动力工程学院,吉林吉林132012)

1 引言

现代燃气轮机中,涡轮动叶顶部间隙高度通常为叶高的1.0%~2.0%。由于间隙两侧的压力面和吸力面存在压差,在间隙中通常会发生泄漏流动,且叶顶间隙过大会带来更多的气动损失[1],同时叶顶承受较强的高温泄漏流热负荷,很容易造成叶顶损伤。合理的叶顶结构设计,对于减小泄漏流带来的气动损失和改善叶顶的传热性能具有重要的意义。

动叶叶顶设计中应主要关注:叶顶区域的流动及传热特性,叶顶间隙控制及影响,气膜孔布置,叶顶几何形状设计及内部冷却通道近叶顶区设计[1]。为此,国内外研究人员开展了大量的研究工作。Sang[2-3]使用高分辨率油膜和萘升华技术,研究了带全翼的叶栅叶顶泄漏涡在不同间隙比条件下对叶顶传热特性的影响。Nho等[4]通过对比双齿槽叶顶和平面叶顶的泄漏流,观察主流通过涡轮通道后的总压损失和气动损失,同时还分析了传热系数在叶顶的分布,结果表明双齿槽叶顶在各个参数中所带来的损失都比平面叶顶的小。Wang等[5]通过二维叶栅实验研究了叶冠泄漏流与主流的相互作用,发现泄漏流在叶冠内部几乎不发生偏转,而主流在通过转子后发生了转折,这表明叶冠泄漏流与主流之间的速度差引起了掺混损失。Heyse等[6]研究了单压力面带肋和单吸力面带肋的肩壁结构叶顶,结果表明,与平叶顶相比,吸力面带肋的肩壁叶顶结构能够明显降低泄漏损失。杨佃亮[7]和牛茂升[8]等应用数值方法,研究了燃气轮机动叶顶部凹槽结构对动叶气动性能及叶顶传热的影响,并分析了泄漏流所带来的气动损失。王文三等[9]通过对叶顶冷却孔进行4种方案的布置,来观察不同出射角度和孔排布置对叶顶传热和冷却性能及气动特性的影响,并找出最佳布置方案来减小泄漏损失和提高涡轮效率。周治华[10]和曹丽华[11]等分析了三维非稳态条件下不同叶顶间隙泄漏流对动叶通道内气动性能的影响。

针对目前国内外对燃气轮机叶顶气动和传热特性的研究,本文通过数值计算的方法分析了叶顶凹槽对传热和气动性能的影响,以及间隙泄漏流对叶栅通道下游气动性能和叶顶传热、冷却性能的影响,进一步阐述了凹槽状叶顶附近处流体的流动机理。

2 计算模型及数值方法

2.1 物理模型及网格划分

计算使用的物理模型见图1。叶片顶部设计带有双齿槽结构的凹槽状叶顶,叶顶间隙高度设计为1.5%叶高,肩壁厚度为0.75 mm,孔径D为1.00 mm,孔间距为3.00 mm。为了分析喷气在不同孔排布置方案下对流体在整个叶栅通道内运动的影响,分别在距离吸力面齿槽1.5D(Case A)、距离压力面齿槽1.5D(Case B)和叶顶中弧线(Case C)处设置孔排。孔的数量为10个,喷气通过孔排进入到叶顶表面。另外设置无喷气孔叶顶结构(Case D)进行数值模型验证和后期泄漏流分析。图2为叶片网格和带有喷气孔排的叶片腔体网格图,其中叶顶采用混合网格,叶片表面采用结构化正六面体网格,且在靠近壁面区域进行网格局部细化和加密处理。三种叶顶结构下整个叶栅通道的网格数量分别为179万、171万和176万。

2.2 数值方法及边界条件

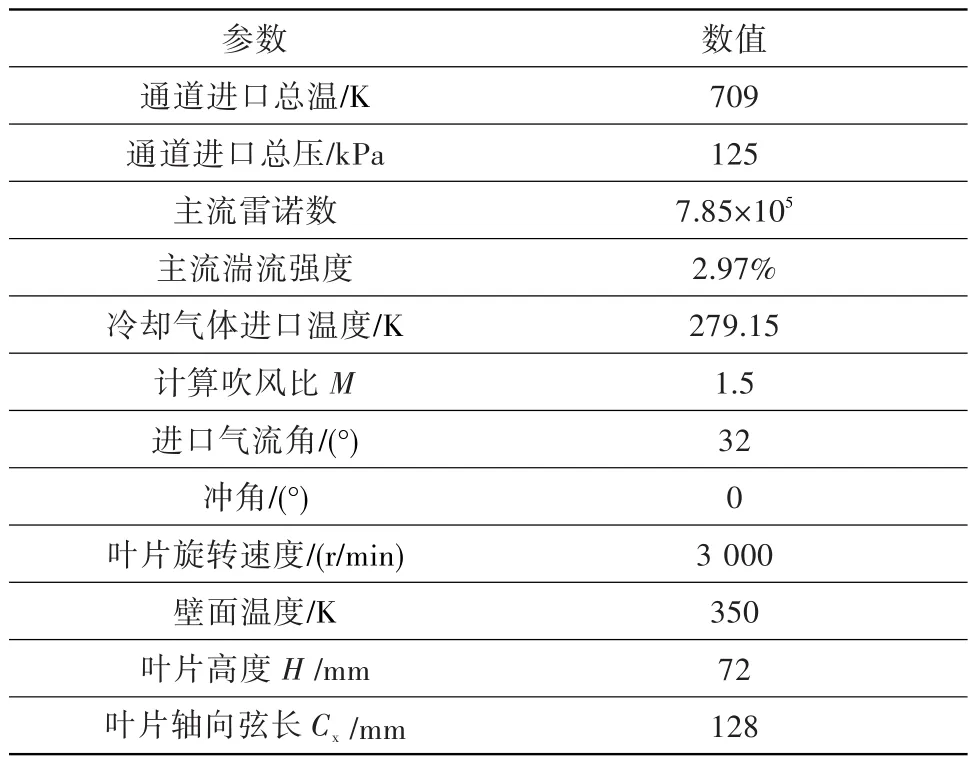

利用Fluent软件、采用SSTk-ω湍流模型进行数值计算。通用控制方程的离散采用有限容积法,控制容积界面的物理量应用二阶迎风差分格式获得,流体压力-速度耦合基于SIMPLEC算法,叶栅通道前后端面采用周期性边界条件。表1给出了计算所采用的边界条件。

2.3 模型验证

为验证数值模拟的准确性,利用文献[3]中实验所得结果进行对比。比较了4种方案动叶出口的能量损失,见图3。可看出数值模拟得到的叶栅出口能量损失和实验值之间有一定的差值,但二者都保持了相同的趋势,且误差不超过5%,说明数值模拟可以满足研究要求。图4为采用方案4时不同湍流模型所得结果与实验结果的对比,可见不同湍流模型对结果的影响较大,4种湍流模型的误差分别为1.3%、2.7%、3.1%和3.15%。通过对比,选择SSTk-ω湍流模型进行数值计算。

表1 边界条件Table 1 Boundary conditions

能量损失系数公式:

式中:pin为动叶进口静压,为动叶进口总压,p*为测点总压,k为比热比。

3 计算结果分析和讨论

3.1 叶顶间隙内的涡流和静压分布

如图5所示的叶顶流线分布,在叶顶凹槽作用下,泄漏流经过叶顶之后在叶顶表面形成泄漏涡、分离涡以及尾缘涡。由图可看出,在泄漏涡的扰动下,喷气在叶顶附近与主流作用形成一层贴附壁面的分离涡进而形成气封。气封一来可以保护叶片,二来可以减少叶顶的泄漏损失,这也是带有凹槽叶片的优势所在。在靠近冷却孔位置,喷气通过孔排进入到叶顶并与主流共同作用形成卷吸,沿着叶片型线方向形成涡流并覆盖在叶顶附近。泄漏流会通过卷吸作用在叶顶周围形成压力层,进而产生速度梯度。在压力面和吸力侧形成的压力差,使泄漏涡通过尾缘与主流混合之后形成间隙涡。随着泄漏量的不断增加,气动损失随之增大。通过分析叶顶不同弦长处的涡流来看,来流通过压力面侧时由于叶型的作用在靠近前缘侧形成一定的流体扰动,该扰动在气流与叶片的摩擦作用下发生累积。分离涡通过压力面肩壁时逐渐变小,最后在叶片压力面侧前缘形成滞止线,此处静压达到最小,进而在叶顶附近产生带有较大压力梯度的分离涡。

喷气使凹槽内靠近压力面侧的小涡通过叶片尾缘向下游移动,而分离涡则绕过肩壁在主流的冲击下均匀覆盖在压力面侧;靠近吸力面侧的分离涡则流过肩壁贴附在叶片吸力面向下端壁处移动。为反映叶顶泄漏流及泄漏流在喷气作用后对整个叶栅通道的影响,下面通过比较3种叶顶结构下99%叶高处静压来分析压力梯度在叶片表面的分布。

图6为99%叶高处的静压分布。对比发现,无论孔排的结构如何布置,叶片压力面侧的静压基本保持了相同的趋势。由于在尾缘处泄漏涡受到来自肩壁摩擦力的影响,静压会在靠近叶片尾缘附近形成较大的压力梯度;且肩壁厚度保持一定时,Case C的压差波动要比另外两种孔排结构的大,此时涡流的贴壁效果也较差。

图7为50%叶高和99%叶高处叶栅静压分布。由图7(a)可知,在50%叶高处静压梯度并不明显,泄漏流产生的泄漏损失对此处影响较小,因此压力梯度并不大,而且近壁处的静压偏低,尤其是靠近吸力面尾缘区域的静压要低于压力面和前缘侧的;Case C的静压梯度要高于另外两种方案的静压梯度。相比于50%叶高处的静压分布,图7(b)中99%叶高处叶片前缘和尾缘均出现了较大的静压梯度,叶片前缘在高温燃气的冲击下能量密度较大,尤其是吸力面侧出现了较大的压力分层现象,泄漏流在此处的作用强度增加,并且在压力梯度的作用下叶片前缘和近吸力面侧出现涡流。如图中A、B两处分别位于叶片前缘和尾缘,为具有较高能量的涡流,且涡流核心有较大的压力,形成了具有高能量密度的卷吸流体,进而导致尾缘流体贴壁性下降,产生壁面应力不均现象,不利于通道气动性能改善。

3.2 叶栅通道出口总压损失系数分布

总压损失系数定义为:

式中:p0为叶栅进口总压,p01为截距测点处总压,为出口总压。

图8为不同截面处总压损失系数的分布。对比4种方案(如A、B处)发现,有喷气孔时泄漏涡的作用面积明显减小。其原因是喷气减小了泄漏流在叶顶的作用范围,并且在喷气的作用下叶顶泄漏流发生分离,形成气封。但是由于强烈的热交换作用,喷气孔附近总压损失较大,而且在吸力面尾缘附近的泄漏流增加,形成涡核心作用在叶片表面。因此喷气一方面可减小叶顶泄漏损失,但另一方面喷气孔周围存在一定的二次流损失。图9示出了叶栅节距总压损失系数和速度的径向分布。从图中可看出,由于泄漏涡离开齿槽后在上通道分布出现不均现象,气流在90%叶高处开始出现较大偏差,且Case B的偏差高于Case A和Case C的。这种现象的出现印证了贴近吸力面侧的分离涡和近端壁处的通道涡在凹槽内的扰动要高于压力面侧的,此时由于喷气的作用,这种影响尤为明显;而且总压损失系数和径向速度会出现一个峰值,之后随着泄漏损失的增加,导致二次流的动压升高,径向速度和总压损失系数急剧增大。

图10为叶栅不同截面处的总压损失系数。由图可知,总压损失系数呈现类似二次函数分布,在50%Cx处总压损失系数达到峰值,之后呈递减趋势;且不同方案得到的总压损失系数不同,Case A的最大,Case C的最小;3种方案中,尾缘附近的总压损失系数基本保持一致;在叶顶设置喷气孔对通道气动性能影响较大,在靠近吸力面侧设置孔排的总压损失系数要明显高于另外两种方案的。从图11中叶栅通道相对泄漏流分布可看出,泄漏流保持了递增的趋势,但在75%Cx之后趋于平稳,基本保持不变,与总压损失系数下降点略有偏离。这说明在靠近叶栅尾缘泄漏流基本保持不变,但由于流体动压增加,因此总压损失系数减小。综合上述3种方案可以看出,Case A的总压损失系数和泄漏损失最大,Case C的最小,因此Case C为最佳设计方案。

3.3 涡轮凹槽叶顶传热和冷却分析

图12示出了叶顶的传热系数分布,可见3种叶顶孔排的传热系数分布并不相同。在靠近孔排附近,喷气和泄漏流在此处相互作用形成了贴近壁面的卷吸,进而形成一层气封,这也是凹槽式叶顶所起到的作用;同时,孔的周围有小涡不断运动,增加了孔排附近的传热系数。在叶片前缘,主流冲击叶片表面所带来的热负荷较大,且泄漏流经过前缘时流量并不大,在经过孔1到孔2之后冷却孔排的喷气稀释了泄漏流,使得流量逐渐增大,壁面与气流之间的换热增加,最终导致传热系数增加。在经过56%Cx之后,叶顶表面孔周围传热系数分布变得均匀,这主要是由于泄漏涡掠过齿槽经过肩壁后其扰动趋于稳定,不会造成较大热负荷梯度所致。

图13显示了吹风比为1.5时叶顶气膜冷却效率分布。文中吹风比定义为:

式中:UV,2为冷却气体进口速度,UV,∞为主流进口速度,ρV,2、ρV,∞分别为冷却气体和主流的进口密度。

气膜冷却效率定义为:

式中:T∞为主流进口温度,Taw为壁面绝热温度,Tc为喷气进口温度。由图可知,M=1.5时泄漏流经过孔排后在叶片前缘形成较大的泄漏涡,进而与壁面发生强烈对流换热,同时在与喷气相互作用之后加强了喷气对壁面的冷却效果,且叶顶大部分区域因泄漏涡的扰动作用,使得叶顶表面气膜冷却效率分布均匀;叶顶前缘的传热系数低,但此处的气膜冷却效率高。在0.20<x/Cx<0.60的区域可以看出,此处气膜冷却效率在靠近肩壁的方向逐渐增大;当x/Cx>0.60时,气膜冷却效率的升高出现在孔的下游,不同孔排结构所带来的气膜冷却效率分布有很大的差异。

为反映壁面换热强弱,图14显示了努塞尔数在叶片吸力面和压力面的分布。壁面努塞尔数定义为:

式中:K为壁面传热系数,l为特征长度,λ为热导率。

由图14可知,在叶片前缘因主流作用之后换热量较大,但在压力面侧前缘滞止线处换热量急剧降低,努塞尔数减小,并在30%Cx和60%Cx处又出现两处低峰值,此处流体附着壁面较小导致换热强度下降;而吸力面侧由于70%Cx处尾缘出现涡流,导致流体经过卷吸之后壁面换热量下降,努塞尔数减小。

4 结论

通过数值模拟方法对燃气轮机涡轮动叶叶顶间隙及冷却流场进行了研究,分析了不同孔排布置对叶顶气动性能及气膜冷却效果的影响。结果表明:

(1)凹槽增加了叶片尾缘通道处的压力,在压力梯度的作用下流体在该区域的流速也增大,且吸力面侧的扰动要明显强于压力面侧的;但随着流体换热的加强,总压损失明显减小,不同孔排位置对总压损失系数的变化影响不大。

(2)在叶顶设置孔排可有效减小泄漏损失,且在叶顶上方由于分离涡的作用会呈现出压力的分层,而压力分层可以重新组织叶顶间隙流与壁面之间的对流换热,改善叶顶表面的传热和冷却效果。

(3)不同结构的孔排都可以达到保护叶片的目的,但在凹槽内压力面侧打孔可以增加壁面的换热,使叶顶的冷却效果最好;泄漏涡在叶顶形成的有效气封决定了气膜的冷却效率。

(4)在叶顶中弧线设置冷却孔排(Case C)对减小叶顶泄漏损失和改善通道气动性能起到很大作用,较在距离吸力面齿槽1.5D(Case A)和距离压力面齿槽1.5D(Case B)设置冷却孔排两种方案更优。

[1]韩介勤.燃气轮机冷却和传热技术[M].西安:西安交通大学出版社,2005.

[2]Sang W L.Tip leakage aerodynamics over stepped squealer tips in a turbine cascade[J].Experimental Thermal and Flu⁃id Science,2010,35(5):135—145.

[3]Sang W L,Moon H S,Lee S E.Hyun S M.Tip gap height ef⁃fects on flow structure and heat/mass transfer over plane tip of a high-turning turbine rotor blade[J].International Jour⁃nal of Heat and Fluid Flow,2009,30(2):198—210.

[4]Nho Y C,Park J S,Yung J L,et al.Effect of turbine blade tip shape on total pressure loss and secondary flow of a lin⁃ear turbine cascade[J].International Journal of Heat and Fluid Flow,2012,33(1):92—100.

[5]Wang J,Sundén B,Zeng M,et al.Film cooling effects on the tip flow characteristics of a gas turbine blade[J].Propul⁃sion and Power Research,2015,4(1):9—22.

[6]Heyse F J G,Hodson H P,Dailey G M,et al.The effect of blade tip geometry on the tip leakage flow in axial turbine cascades[J].Journal of Turbomachinery,1992,114(3):643—651.

[7]杨佃亮,丰镇平.叶顶凹槽对燃气透平动叶气动性能及叶顶传热的影响[J].西安交通大学学报,2008,42(7):838—842.

[8]牛茂升,臧述升,黄名海.间隙高度对涡轮叶顶间隙流动的影响[J].工程热物理学报,2008,29(6):935—939.

[9]王文三,唐 菲,赵庆军,等.涡轮叶顶冷却布置对叶顶传热冷却性能的影响[J].工程热物理学报,2012,33(3):394—396.

[10]周治华,陈绍文,兰云鹤,等.叶顶间隙对某涡轮级流场及气动性能影响的数值研究[J].中国电机工程学报,2015,35(5):1176—1182.

[11]曹丽华,李 盼,胡鹏飞,等.汽轮机叶顶气封泄漏流动的非定常数值研究[J].中国电机工程学报,2015,35(21):5542—5550.