风机主轴在役超声检测技术研究

曹洪兵

(东方电气风电有限公司质量管理部,四川618000)

由于某些原因,风场用户对我公司在风场运行的风电机组主轴质量产生了质疑。要求我公司对主轴进行检测,并出具检测报告,证明运行主轴不存在质量隐患。若不能提供检测证明,则需对正在运行的主轴进行更换。

针对该情况,我公司组织人员与主轴厂家进行了沟通交流,明确主轴的在役检测必须完成的要求,否则主轴的更换将导致巨额的吊装、安装费用,引发一系列问题,造成巨大的经济损失和声誉损失。

因此,我公司联合主轴厂家对主轴在役检测展开了一系列研究。

1 风机主轴介绍

1.1 风机主轴的作用

风机主轴作为风力发电设备三大重要部件之一,是连接风机叶片与风机机舱的重要部件,其技术系数、力学性能要求高,强度、塑性指标高,形位公差和尺寸公差要求严格,必须保证在较严酷的环境下稳定运转30年,而且机件无腐蚀。

1.2 主轴的主要生产过程

风机主轴是中空的,材质是不锈钢,内孔加工比较困难,现在风机主轴的加工设备是深孔钻镗床,根据风机主轴的特性,深孔钻镗床要加高床头。

1.3 主轴的工作状况

风力发电机的主轴既有径向偏移,又有轴向偏移。实际上,主轴的轴向偏移直接传递到齿轮箱的输入轴。除非对调心滚子轴承的径向间隙、轴向间隙控制以及行星轮的定位做特别处理,否则轴向的偏移会对齿轮箱里行星架支撑轴承产生不利的影响。

主轴的轴向偏移取决于系统的刚性和固定端轴承的内部游隙。在固定端使用预紧的双列圆锥滚子轴承后,主轴右端的轴向偏移几乎比使用调心滚子轴承时减少4倍。减小轴向偏移可以减小轴向挤压齿轮箱输入轴的风险,这点非常重要。

在一端固定、一端浮动的轴承布置情况下,固定端轴承(双列圆锥滚子轴承或调心滚子轴承)同时承受径向力和轴向力,而浮动端轴承(圆柱滚子轴承或调心滚子轴承)只承受径向力。因为轴向力作用方向是从转子端指向齿轮箱端的,因此不管是使用双列圆锥滚子轴承还是使用调心滚子轴承,只有靠近齿轮箱一端的一列滚子承受所有的轴向力。

2 在制主轴的检测分析

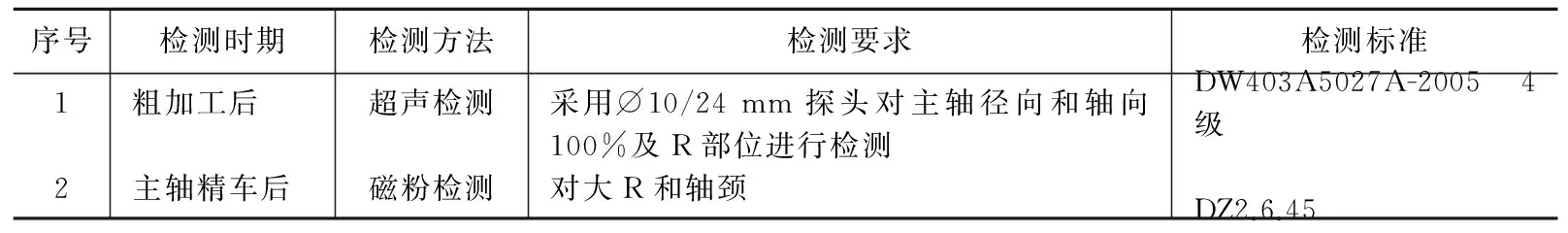

主轴在生产过程中,为了控制主轴内部质量和表面缺陷,主要采用超声检测和磁粉检测,其检测要求见表1。在制主轴超声检测示意图见图1。

3 主轴在役检测分析研究

3.1 在役主轴检测方式的选取

对比分析在制主轴检测要求,以超声检测手段为主,磁粉检测为辅助。鉴于主轴运行特点,选取超声检测作为发现在役主轴内部缺陷的检查手段,取消磁粉检测。

3.2 在役主轴超声检测分析

表1 在制主轴无损检测要求Table 1 Non-destructive test requirements to the main shaft in manufacturing

图1 在制主轴超声检测示意图Figure 1 Schematic diagram of ultrasonic test of main shaft in manufacturing

主轴在制时,因其未进行装配,主轴各位置无任何限制,可以从主轴各部位进行100%检测。但主轴装配到风电机组之后,由于其结构限制,进行超声检测时,存在以下困难:

(1)高空作业,设备携带困难。主轴在役时,放置于塔筒顶部,离地约70 m,超声波仪器携带困难。

(2)操作空间狭窄。风电机舱内部,空间结构紧密,若进行拆卸处理,则会产生巨额的吊装费用。在该状况下对主轴进行检测,操作空间十分狭小。

(3)主轴可接触面积小。由于主轴处于机舱内,裸露部分少,进行超声检测时,探头接触面积少,无法达到在制检查时的100%面积。

3.3 在役主轴超声检测方案

结合以上困难,我与主轴厂家技术人员进行了沟通交流。分析了主轴运行过程的受力情况和可能产生的缺陷,努力寻找克服以上困难的措施。

结合主轴结构尺寸情况,进行了以下对比试验:

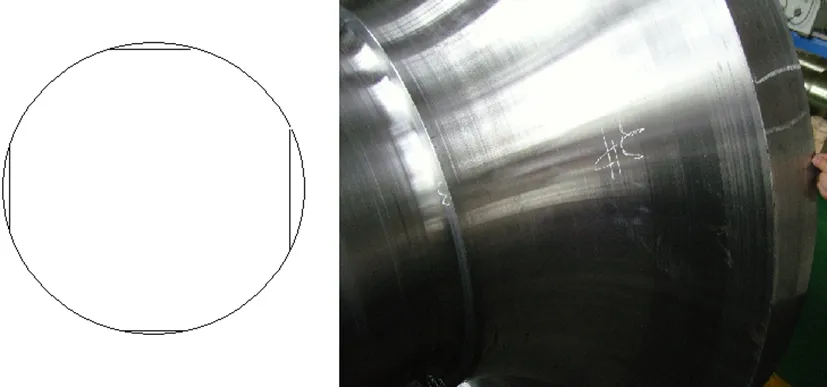

(1)未安装的主轴检测情况。

因结构而形成的回波,见图2。

(2)安装轴承后的检测情况。

安装轴承座后对轴承连接处进行扫查,未发现界面回波,即轴承安装后,对工件轮廓回波无干扰、无影响。

(3)人工对比试块试验。

图2 主轴因结构而形成的反射回波Figure 2 Reflection echo formed by the structure of main shaft

图3 人工对比试样图Figure 3 Comparison of sample

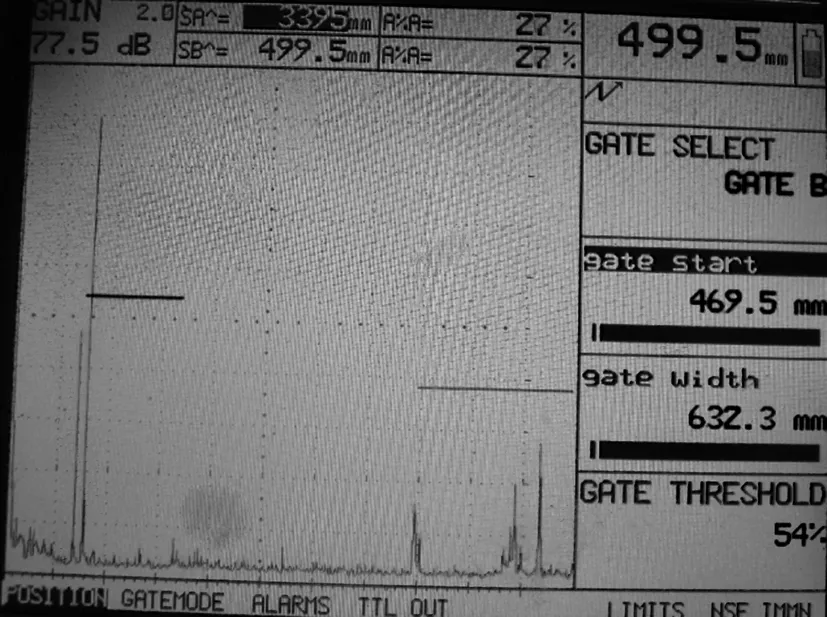

图4 人工刻槽形成的反射回波Figure 4 Reflection echo formed by artificial groove

在同直径的轴身切取不同深度的线性槽,距离端面500 mm处,槽深为1 mm、2 mm、3 mm、4 mm,分别间距90°角,见图3。检测结果显示,各深度刻槽波形能清晰显示。

对裸轴上R处下方80 mm位置进行人工刻槽,形成的反射回波见图4。

3.4 检测方案

通过以上试验,确定以下检测方案:

(1)通过主轴法兰断面,对主轴进行整轴两次穿透扫查,观察主轴底面回波的情况,检验整体晶粒度情况和轴承支撑处是否开裂及开裂程度。

(2)检测标准参照执行JB/T 4730.3—2005中7.2条,模拟裂纹缺陷进行检测。

(3)检测由取得II级或以上超声检测资质,并有丰富锻件检测经验,熟悉了解风机安装及运转情况,能正确区分在役检测中外来影响因素的人员执行。

(4)仪器设备采用分辨率高、精确度好的德国KK公司USN60探伤仪及B2S纵波直探头。

(5)扫查部位:风机主轴法兰侧端面;中心孔∅720 mm范围内。

(6)灵敏度调节:以风机主轴法兰侧295 mm处平台为基准,调节底面反射波至基准波高(60%~80%),在此基础上提高30~42 dB;视工件晶粒情况、底面回波高度而定,确保信噪比≥6 dB;以风机主轴法兰处厚度为基准,多次底波法调节,目标要发现1 mm刻槽波高。

(7)扫查:按锻件检测标准规定速度、重叠比例进行扫查。

(8)记录:记录所有超过10%的缺陷信号;对于20%以上波高应按端点6 dB法测定其范围。

(9)采用机油作为耦合剂。

4 结束语

该方案是结合了在制和在役主轴的结构特点,充分考虑在役主轴的工作状况,并进行了详细对比分析和试验。方案内容成功避开了在役主轴的结构限制,充分把握了主轴运行后的结构特点,针对主轴的运行工况和可能产生的问题进行了检测,能够发现在役主轴的运行缺陷。方案提交业主后,得到业主的认可并投入实施。

经过16根主轴的检测跟踪和数据统计,证实了本方案的可行性和正确性。排除了风场运行主轴存在的质量问题,消除了业主的疑虑,避免了吊装主轴带来的巨大经济损失,达到了预期效果。