K417G高温合金涡轮叶片真空热处理工艺优化

刘瑞琳

(成都航空职业技术学院,四川610100)

1 试验材料及设备

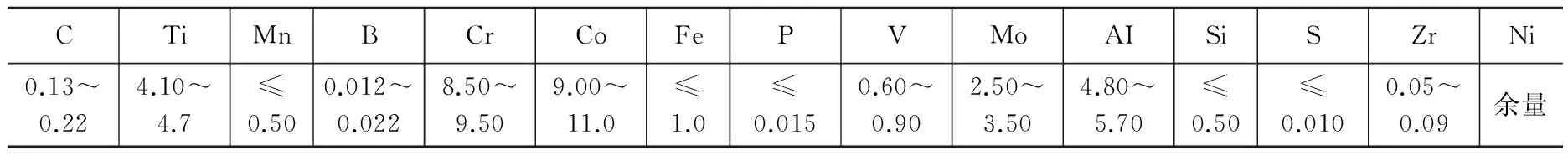

高压涡轮叶片材料为等轴晶铸造高温合金K417G,在高温下具有较好的力学性能及抗热腐蚀性能,化学成分如表1所示。这类合金适于用做航空发动机涡轮叶片、导向叶片及整铸涡轮。

K417G高温合金涡轮叶片的热处理采用华海立式真空气淬炉,其技术指标如下:

(1)有效工作尺寸600 mm×600 mm×900 mm,最大装炉量600 kg。

(2)工作温度500~1300℃,最高温度1350℃,温度均匀性±5℃。

(3)系统精度±1.7℃,测试温度950℃。

(4)工作真空度5×10-3Pa,极限真空度5×10-4Pa。

(5)在冷态、空载、清洁、干燥、无污染的条件下,从启动真空系统开始,30 min内达到5×10-2Pa,50 min内达到工作真空度5×10-3Pa。

(6)最大气冷压强6 bar。

(7)空炉从1200℃冷却到300℃的时间不大于5 min。

(8)50 min内从室温升到1250℃。

2 试验过程

(1)预热扩散泵:打开电源→打开控制电箱的电脑主机→解警→点用户登录→点系统按键→点机械控制→依次打开维持阀、维持泵、扩散泵进行预热。

(2)调程序:打开工艺库选用所需程序并记住其程序号→装载工艺→输入程序号→检查程序无误后→点工艺传输→待显示工艺传输完成即可。

(3)装炉:抽真空至可以打开锁圈→点放气阀→压力控制仪读数到100时可降炉门→把实验工件放置在专用夹具上→进炉→设置超温报警、分压温度设置980℃→关闭放气阀→打到高真空→打自动→看炉,半小时记录1次时间、真空度和温度。

表1 K417G铸造高温合金化学成分(质量分数,%)Table 1 Chemical composition of K417G high temperature cast alloy (Mass, %)

3 优化前的工艺及分析

3.1 优化前工艺

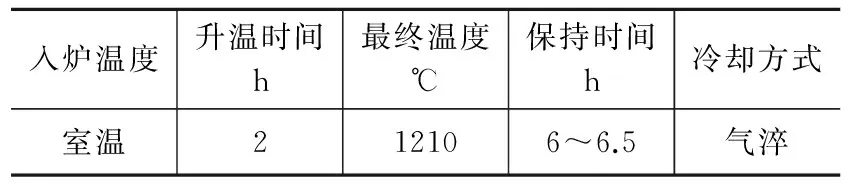

基本工艺参数如表2所示。

第一阶段:在室温状态下抽真空至小于0.013 Pa,然后以(13±2)℃/min的速率升温至(670±100)℃,保温1~1.5 h。

第二阶段:以(10±2)℃/min的升温速率升至(950±10)℃,保温1~1.5 h。

第三阶段:以(5±1)℃/min升温速率升至(1210±10)℃,保温4~4.25 h后,以(40±15)℃/min的冷却速率冷却至1000℃,此过程中充入氩气,并关闭风机,冷却至1000℃后开启风机气淬,气淬压力为1~2 bar,300℃以下允许空冷出炉。

3.2 优化前工艺分析

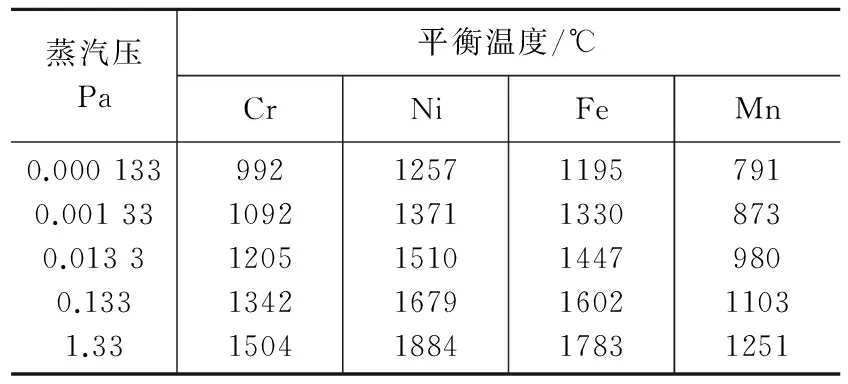

K417G所含合金金属元素在不同的蒸汽压下的平衡温度如表3所示。

表2 基本工艺参数Table 2 Basic technical parameters

表3 K417G所含合金金属元素在不同的蒸汽压下的平衡温度Table 3 Balancing temperature ofalloying metal element contained inK417G under different vapor pressure

根据相平衡理论,在不同温度下金属蒸发作用于金属表面上的平衡压力是不同的,随着温度的升高,蒸汽压也升高。当外界压力小于该温度下金属元素的蒸汽压时,金属元素就会产生蒸发,外界压力越小,即真空度越高,金属元素越容易蒸发,在相同的条件下蒸汽压高的元素比蒸汽压低的元素更容易蒸发。金属元素的蒸发,会造成工件表面合金元素的贫化、抗腐蚀性能的下降以及降低工件表面的光亮度。同时蒸发出来的金属元素呈气体形态围绕在工件与装料筐周围,黏附并污染金属表面,冷却时造成工件之间或工件与装料筐之间相互粘接,严重时会造成炉体的短路。这对于航空类工件来说无疑是致命的,所以必须杜绝这一现象的发生。

当在真空固溶热处理时原有的工艺中所要求的真空度小于0.013 Pa,而在0.013 Pa以下的蒸汽压时Cr、Mn的平衡温度相对较低,其中Mn的平衡温度达到了980℃。为了使合金元素在真空下不被蒸发而又要使工件表面不被氧化,就需在低于其最低的平衡温度下进行分压。分压就是采取向真空加热室内回充高纯度中性或惰性气体的方法来提高压强,将真空加热室的压强调节在0.1~650 Pa的范围内,这种方法既可防止合金元素的蒸发,又可获得光亮的表面,同时可以增加对流传热作用,更有利于工件的均匀加热。

综上所述,分压温度就设定在小于0.013 Pa蒸汽压下最低的平衡温度980℃,充入的惰性气体为纯度达到99.99%的氩气,5~80 Pa的充气压强比较理想。

4 结论

原真空固溶热处理工艺的最高加热温度达到了1210℃,根据金属元素在不同的蒸汽压力下的平衡温度不同,K417G材料所含的Cr和Mn元素在工艺要求的真空度下平衡温度偏低,最低达到了980℃。为了不让金属元素蒸发,保证其组织性能达到使用要求,所以应进行分压,分压温度在最低平衡温度980℃合适,分压压强5~80 Pa。优化后的工艺如下:

第一阶段:在室温状态下抽真空至小于0.013 Pa,然后以(13±2)℃/min的速率升温至(670±100)℃,保温1~1.5 h(铸件和试棒应同炉进行真空热处理)。

第二阶段:以(10±2)℃/min的升温速率升至(950±10)℃,保温1~1.5 h。工艺过程中在980℃时进行分压,压强为5~80 Pa。

第三阶段:以(5±1)℃/min升温速率升至(1210±的10)℃,保温4~4.25 h后,以(40±15)℃/min冷却速率冷却至1000℃,此过程中充入氩气,并关闭风机,冷却至1000℃后开启风机气淬,气淬压力为1~2 bar,300℃以下允许出炉。

[1] 黄乃宁,李增祥,李敏,等. 高温合金GH416薄壁管材真空热处理[J]. 金属热处理,2002,27(11):43-45.

[2] 于保正,汤鑫,刘发信. 细晶铸造K418B合金热处理工艺研究[J]. 航空材料学报,2002,22(3):13-15.

[3] 王志国. 精密铸造K444高温合金叶片铸态组织及热处理优化研究[D]. 哈尔滨:哈尔滨工业大学,2013.