管网设计对系统运行的影响

粘素环

风机作为通用机械,广泛应用于国民经济的各个行业。风机总是和管网(管道及其附件的总称)连接在一起工作的。气体在风机中获得外功时,其流量与压力之间的关系是按风机的性能曲线变化的。而当气体通过管网时,其流量和压力之间的关系又要遵循管网的特性曲线。当风机接入系统中时,风机的具体工作点在风机性能曲线的哪一点,取决于管网特性曲线与风机性能曲线的交点,因此经济合理的管网设计对于风机的高效经济运行至关重要[1-3]。在风机的实际应用过程中,实际的管网布置与设计管网的一致性,也会对风机的高效经济运行产生重要影响。

1 管网对系统运行的影响

管网特性曲线是一条二次抛物线,当管网一定时,管网特性系数是一个定值。管网的阻力损失越大,管网特性系数越大,管网特性曲线越陡;管网的阻力损失越小,管网特性系数越小,管网特性曲线越平缓。风机在管网中工作时,产生一定的风量和一定的压力。风机所产生的风量必定等于管网中通过的风量(没有考虑管网的漏风量),所产生的压力必须与管网系统的阻力损失相等,这样才能达到平衡,保证风机连续稳定工作。风机稳定工作的点,为运行工况点,它是由风机的特性和管网的特性所决定的,它是风机特性曲线与管网特性曲线的交点。离心风机性能曲线与管网特性曲线的关系如下图1所示。

图1 离心风机性能曲线与管网特性曲线

在实际应用过程中,有时用户未对管网的流速、管径、压力降进行综合考量,造成管网设计不合理;有时管网设计是合理的,但是用户在实际施工过程中未按设计管网进行施工,而是根据经验或现场实际情况确认管径,往往造成管网布局不合理,流速过快,压力降过大。

由于风机的运行工况点是由离心风机性能曲线与管网特性曲线共同决定的,如果管网设计不合理,管网阻力过大,会使实际的管网特性曲线偏离设计状态下的管网特性曲线,比设计状态下的管网特性曲线要陡,最终风机运行工况点向风机曲线左边偏移,实际供风量不足,供氧量不足,不能满足客户需求。图2为用户现场的实际管路,管路中的实际流速为30 m/s,由于进风口管路中介质流速过大,并且管路很长,造成风机进风口侧阻力过大,风机严重偏离了设计状态下的运行工况点,最终导致供风量不足,与之匹配的燃烧器燃烧不充分。

图2 用户现场实际进风口管路

下图3反应了用户现场局部管件设计的不合理,图中标识出来的混合装置的当量直径小于风机进风口的直径,混合装置两端均需通过变径与其他部件连接起来,同时由于混合装置当量直径过小,造成局部损失过大,增加了整个系统的阻力损失,影响了管网特性曲线,进而影响了风机的运行工况点。

图3 局部管件

2 进出口管道设计与经济流速

2.1 进出口管道设计

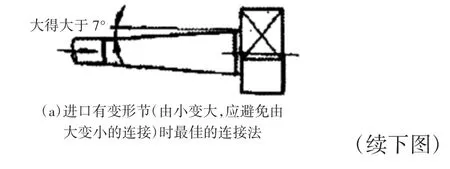

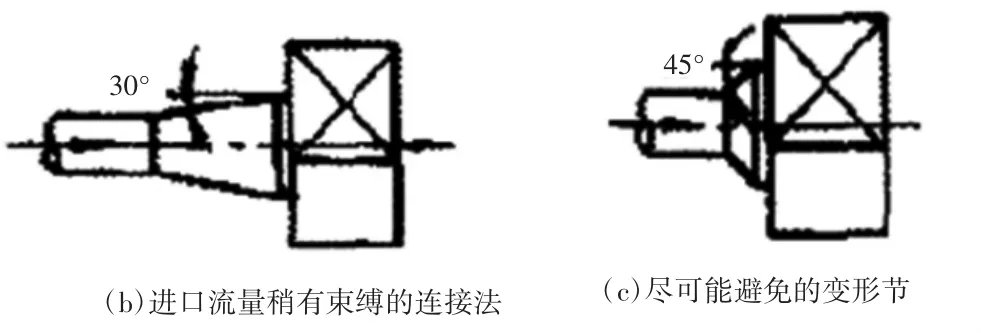

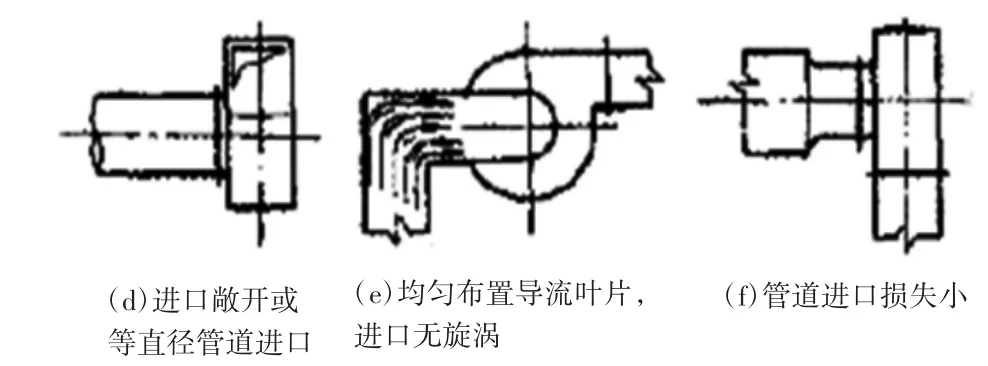

进口管道、管件应尽量保证气流均匀进入叶轮,并使其能够均匀地充满叶轮进口截面。因此进口管路应满足:(1)进风口管路以平直管段为佳;(2)对于变截面进风口管路,尽量采用角度较小的渐扩管。图4~图6是典型的进风口管路设计[4]。

(续上图)

图4 风机进风口和小直径管路的连接

图5 推荐使用的进风口管路

图6 双进风口管路

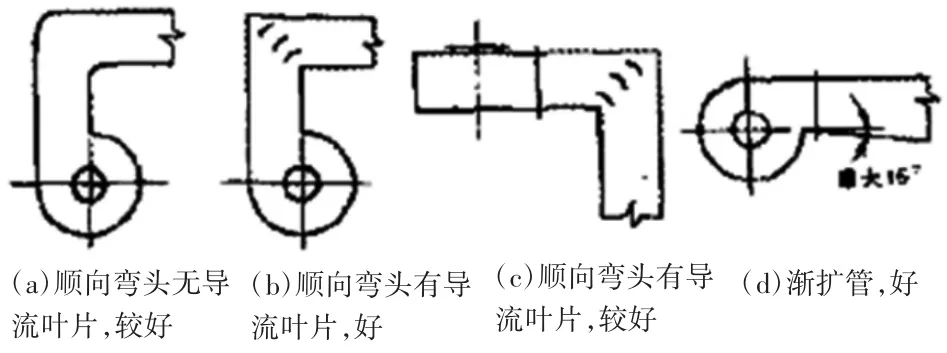

原动机带动叶轮旋转,叶轮中的叶片对气流做功,使气流的压力势能和动能增加,最后气流从风机出风口排出。风机出风口管路设计需避免过分的扩大节、突然扩大节、限制或束缚气流的断面、急转弯或半径很小的弯头。风机出风口一般带有变径管以减少气流的动压损失,变径管一般要注意:(1)采用单侧变径管为佳;(2)夹角不宜大于15°,变径管长度由变径夹角决定;(3)出风口的弯头应顺向,不可采用逆向。

典型的出风口管路设计如图7所示[4]。

图7 推荐使用的出风口管路

2.2 管路经济流速

当输送流体的能力一定时,管径大小直接影响经济效果。管径小,介质流速大,管路压力降大,从而增加了流体输送设备的动力操作费用。反之,增大管径,虽然动力费用减少,但管路建造费用却增加。因此,为求得其矛盾的统一,设计上必须选择合理管径和经济流速。

综合流速、管径、压力降三者之间的关系,对于烟道气,烟道内推荐流速3.0~6.0 m/s,管道内推荐流速3.0~4.0 m/s;对于风管,距风机最远处推荐流速1.0~4.0 m/s,距风机最近处推荐流速8.0~12 m/s;对于通风机,吸入口处推荐流速10~15 m/s,排出口处推荐流速15~20 m/s[5]。

3 风机选型

风机作为流体输送设备对于整个系统的稳定运行至关重要,因此在管网设计完成后,用户需将最详细的参数告知风机厂家,便于选出经济合理的风机。在风机选型时,用户应提供流量、压力、温度、介质成分、海拔[6]、相对湿度等尽可能详细的参数。风机厂家应根据用户提供的参数来具体选择一款适合的风机,其中包括最高的效率、最佳的转速、最佳的叶轮直径、最佳的驱动方式,不能为用户随意选取一款通用的风机。同时,在选择风机的时候还要考虑管网系统需要的调节范围,结合风机的调节方式如进风口风门、出风口风门、变频等来综合确认合适的风机选型。下面图8中的公式是风机定律,从公式中可以看出,风机的流量、压力、功率、噪声与风机的叶轮直径、风机转速、介质密度、介质压缩系数有关。如果用户提供的是大流量,低压力的工作参数,那么会选择低转速、宽叶轮、宽机壳的风机;如果用户提供的是小流量,高压力的工作参数,那么会选择高转速、窄叶轮、窄机壳的风机;对于同样的风量风压,如果介质密度不同,那么选择的风机也不同;风机选型时,也应考虑用户的特殊要求,如驱动方式要求,尺寸要求,噪声要求,运行维护的要求等等。当有特殊要求时,最佳的风机不一定是最合适的风机,应该综合风机的尺寸大小、效率高低、驱动方式、运行维护等多个方面来综合考虑;另外,当风压大于2 500 Pa时需考虑压缩系数对风机选型的影响。

图8 风机定律

由于介质密度与介质成分、介质温度、海拔高度、相对湿度有关,而密度的不同会直接影响风机选型,因此用户在提供风机参数时,一定要明确介质成分、运行温度、使用地点(海拔高度)、相对湿度。

4 结论与建议

管网设计对系统的正常稳定运行至关重要,用户在设计管网时一定要非常重视。同时,管网的设计一定要结合具体使用地点的实际环境,保证管网在实际布置过程中不改动或改动最小。管网安装过程中,管路安装工程师应该严格按照管网的设计来施工,不能随意改动。管网布置要严格按照设计规范,科学布置,避免弯头的连续出现。管道内经济流速的确定十分重要,工程师在设计时不能简单的查手册规范中相关表格的数据,应结合介质的实际情况,综合流速、管径、压力降三者之间的关系,合理确定介质的经济流速,最终使管网的设计在保证使用效果的前提下,尽量降低初投资和运行费用。

风机作为整个系统的流体输送设备,非常重要,用户一定要提供尽可能详细的参数以及需要调节的范围。风机厂家需结合风机调节方式为客户选择最优的风机方案,包括最高的效率、最佳的转速、最佳的叶轮直径、最佳的驱动方式等,使用户要求的工作点落尽量在风机的最佳工作范围内。从风机的长期运行来看,这样可以使风机的初始投资和日常运行成本降到最低。

[1]商景泰.通风机实用技术手册[M].北京:机械工业出版社,2011.

[2]续魁昌,王洪强,盖京方.风机手册[M].北京:机械工业出版社,2010.

[3]乐庚熙.风机技术知识问答[M].北京:机械工业出版社,2012.

[4]李慧玲.风机布置及管道设计[J].化工设计,2015(3):41-43.

[5]杨成伟.工艺管道经济流速的研究[J].化工设计,2011(4):1-7.

[6]白林波.锅炉鼓、引风机的选型与高原修正[J].特种设备安全技术,2005(1):21-22.