同位素热源高温–冲击复合环境试验

鲁亮,胡宇鹏,欧阳智江,向延华,黄含军,李思忠

(中国工程物理研究院 总体工程研究所,绵阳 621999)

0 引 言

同位素热源在地面运输、发射等状态下常处于强度较高、次数较多的冲击环境中,从而给产品带来不同程度的损伤,如结构损伤、功能失效等[1-2]。因此,为了考察热源的环境可靠性,需开展冲击环境试验。热源鉴定级试验中,通常采用模拟样品代替真实热源。因此,在试验中需给模拟样品加热以使其具有与真实产品相同的热边界条件,即需要对试验件进行500℃的高温加载和相应的冲击载荷加载。

目前,冲击环境试验技术已较为成熟[3-4]。例如,柳征勇等[5]研究了爆炸或冲击作用对舰船及航天器的损伤效应。郭渊等[6]利用准静态压痕试验来模拟低速大质量冲击环境,对不同材料体系和不同铺层数的复合材料层合板进行了准静态压痕试验和落锤冲击试验。然而,对于高温环境下的冲击环境试验技术还未见报道。

综上所述,关于高温–冲击复合环境试验技术的相关研究还十分缺乏。相比单一冲击环境试验,高温–冲击复合环境试验更加复杂。尤其是高温与冲击载荷的协同加载方式、控制方法、高温的防护手段、试验流程的制定等,还需要进一步研究。本文以某同位素热源高温–冲击复合环境试验任务为背景,对高温–冲击复合环境试验技术进行了系统研究,研制了高温–冲击复合环境试验装置,制定了高温–冲击复合环境试验方法,利用该试验系统对热源模拟样品进行了500 ℃、5 000次的高温–冲击复合环境试验考核,提出了后续改进方法,为以后相关任务提供技术支撑。

1 试验系统设计

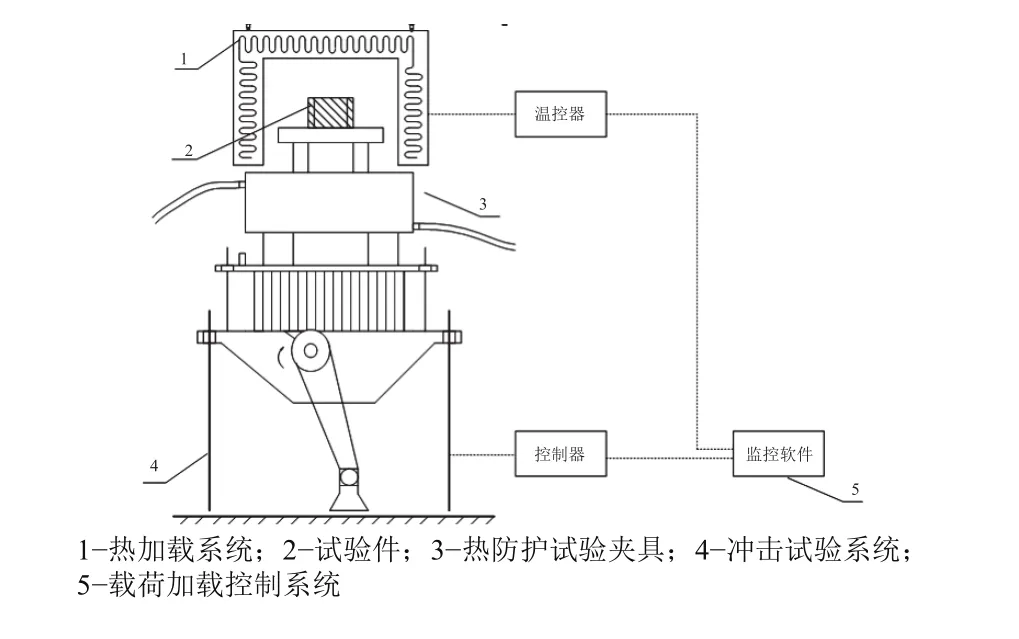

高温–冲击复合环境试验装置如图1所示,该装置由热加载系统、冲击试验系统、带有热防护功能的夹具、控制系统等构成。冲击试验系统水平放置于地面上,热加载系统通过吊具悬挂于冲击试验系统正上方,产品由带有热防护功能的夹具安置于冲击试验系统和热加载系统之间,控制系统对相关载荷进行加载控制。各系统具体设计方法如下。

图1 高温–冲击复合环境试验系统结构示意图Fig. 1 Structure of high temperature-impact composite environmental test system

通过调研加热贴片、温度箱、辐射灯阵、加热炉等工程上常见的加热装置相关技术指标可知,加热贴片工作时需贴合在产品表面,但易改变表面状态,影响试验件固定;温度箱通常温控范围在200℃以内,它的质量、体积均较大,且无法进行开口设计;辐射灯阵加热能力虽强,但其布置方法较复杂,对不同外形的试验件,为了保证加热均匀性,需要每次重新布置。综合考虑,加热炉较为适合高温–冲击复合环境试验,但需要对其进行优化设计。

常规的加热炉是封口设计,而本项目中高温与冲击载荷需同步协同加载,如图1所示,试验件由夹具插入炉膛内部,加热炉底部应为开口设计。但当加热炉开口设计时,会产生大量漏热,炉内的温度升至500℃高温较为困难,且炉膛内部温度场也极度不平衡。针对炉膛漏热的问题,利用试验夹具对炉膛进行了封口优化设计:①炉膛内部直径为300mm,设计伸入炉膛部分试验夹具宽度270mm,从而对开口进行封堵;②炉膛外部试验夹具的水箱宽度设计直径为600mm,对开口再次进行封堵。因此,夹具封口的优化设计减弱了炉膛向外部环境的辐射散热。针对炉膛内部温度场不均匀的问题,加热炉内衬包裹电热丝,上方设计电机,电机带动风扇进行内部的强制对流换热,增强炉膛内部温度均匀性,并保护电阻丝不至于局部过热。加热炉上方有吊环设计,可以利用吊环进行安装、固定。

温度控制系统原理图如图2所示,系统由温度控制仪、调压器、温度传感器、电炉等部件构成。系统工作时,温度控制仪根据温度目标值以及电炉实际值的温度偏差值e,以及温度偏差变化率de/dt,进行自校正逻辑推理,实时调节PID控制器的控制参数,然后进行控制模拟量输出,该输出量为0~10V的控制信号,控制信号传递给调压器后,调压器在0~220V范围内调节输出电压,控制电加热炉加热输出功率,改变电炉温度。在电炉工作时,为了保证电炉内部温度,控制系统将增大功率的输出以弥补由于加热炉开口而带来的漏热。这一动作将导致加热炉外壁温度升高。根据GB/T10067.44-2014《电热装置基本技术条件第44部分:箱式电阻炉》中5.3.7节关于表面温度的规定,要求加热炉外表面温升不能超过40℃。因此,对加热炉外壁进行了防隔热加厚处理,选用了低热导率材料,通过热计算,确定外壁厚度为200mm。该设计下,加热炉在内壁500℃时工作2h,外壁温度为47℃。

图2 温度控制系统原理Fig. 2 Principle of temperature control system

冲击试验系统主体选用西安兵器研究所产的Y521000-1/ZF型冲击碰撞试验机,并由配置的电气装置进行驱动。冲击碰撞试验机工作时,电机驱动凸轮旋转,推动装在支块上的滚轮向上运动,带动装有试验件的工作台上升,当凸轮运动至最高位置时,工作台便自由落在基座缓冲垫层上,从而产生方向朝上的加速度。其中,碰撞机峰值加速度以及脉冲的持续时间是通过调节碰撞机的上升高度及缓冲垫的厚度、材料实现的。当工作台面上升到一定高度后,下落撞击到缓冲垫上时,会产生一个半正弦形的冲击脉冲,通过调整台面的跌落高度,可以改变冲击脉冲的加速度值;而不同的缓冲垫厚度和材料就能改变脉冲的持续时间。

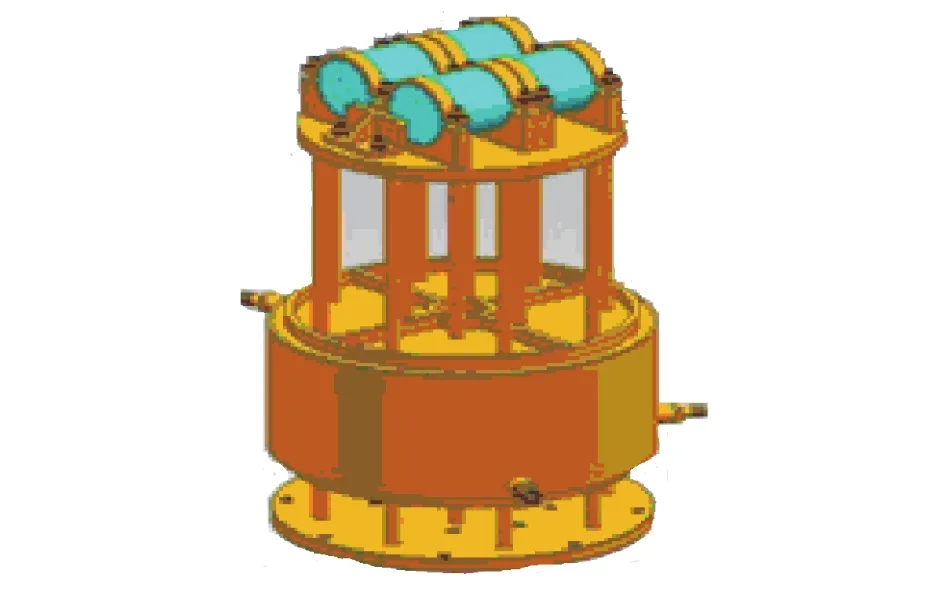

在高温–冲击复合环境试验中,由于高温加热炉安装在冲击碰撞试验机正上方,加热炉又为开口设计,试验产品由夹具安置在加热炉内,热量极易通过高温试验件和夹具的导热传至冲击碰撞试验机的工作平台上,从而影响冲击碰撞试验机的正常工作,甚至会导致试验机的发生故障。因此,为了避免试验机因施加高温载荷造成的异常升温,夹具采用导热系数较低的钛合金进行加工。另外特别对夹具进行了主动式热控的优化设计。如图3所示,在试验夹具中段设计了水箱,水箱上端和下端分别设计一个进水口和两个出水口。当试验产品温度处于400℃以下时,封闭进出水口,仅通过封闭水箱内的自然对流传热就可达到热控效果;当产品温度在400℃以上时,进出水口加装水管及水槽,水箱的水不断的带走热量,即通过强制对流传热达到热控效果。同时,为了满足试验件插入深度,防止漏热等要求,对夹具高度、形状等进行了优化设计,并在台体表面铺设热防护垫层。

图3 防隔热夹具优化设计Fig. 3 Optimum design of anti heat insulation fixture

2 试验方法制定

依托同位素热源高温–冲击复合环境试验任务,对高温–冲击复合环境的试验方法进行了研究。包括制定试验流程及试验评价标准等。该试验件为Φ25mm×h40mm的圆柱结构。需要将该产品在500℃的高温环境中进行径向加速度为15g,冲击脉冲时间为5~50ms,连续冲击次数5000次的冲击试验。由于现阶段,国内外标准均未对高温–冲击复合环境试验作出规范,笔者依据GJB150中温度及冲击单项试验的规定,拟定了试验合格判据,以期对试验进行评价。温度允差:100℃以内温度范围,温度允差不超过±2℃,100℃以上温度范围,温度允差不超过5%。加速度允许偏差:小于15%。

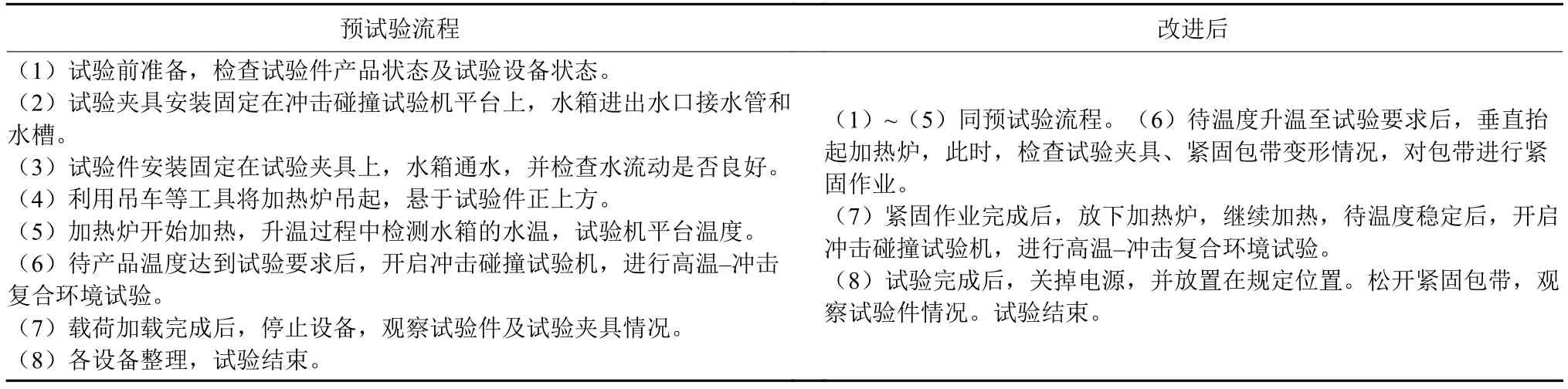

由于首次进行该高温–冲击复合环境试验,也无业内相关经验可参照,因此初步拟定试验方法如表1左列所示,并进行了预试验。

在预试验过程中,发现固定试验件的包带均脱离了原来的位置,如图4所示。对此进行分析可知,试验件与包带热膨胀系数不一致,在高温和连续冲击共同作用下,出现了松动甚至脱落的现象。如果试验件加固不成功,必然导致冲击载荷无法准确传递至试验件,造成试验欠考核甚至直接失败。

为解决这一问题,可以利用与试验件热膨胀系数相同的材料,进行固定用包带的设计,从而消除热变形带来的尺寸差异。然而,对于不同的试验件,需要选取相同或相近的热膨胀系数的材料;同时,还要保证该材料在高温情况下具有良好的刚度、强度特征。经济、时间等成本较高,不具有实际操作性。因此,在本项试验中,对试验流程进行了改进设计,以解决这一问题。

3 试验结果

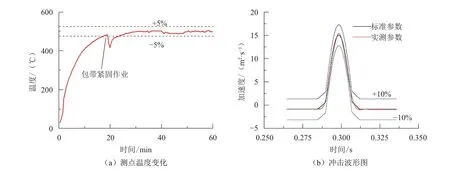

在预试验后,对试验件进行正式的高温–冲击复合环境试验,载荷加载情况见表1,试验相关结果如图5所示。由图5(a)可知,加热初期,为了设备运行安全,加热炉以较小加热功率对炉内试验件进行加热,平均温升速率约为5℃/min。当试验件温度达到100℃时,增大加热炉加热功率,即平均温升速率增大至20℃/min。当试验件温度达到400℃时,为了防止温度过冲,适当降低加热炉加热功率,此时平均温升速率降至4℃/min。当试验件温升至目标温度附近时,垂直抬起加热炉,对试验件包带进行紧固作业,在加热炉升起后,处于高温状态的试验件向外辐射传热以及受空气对流冷却影响,温度在20min时有明显下降的趋势。当紧固作业完成后,放下加热炉,并继续加热,试验件温度继续上升并逐渐达到目标温度。当温度达到目标值后,保持试验件一直处于该温度下。由图可知,后期整个过程试验件温度与目标温度误差不超过5%,即表明热加载满足试验要求。

表1 试验流程及其改进Table 1 Test procedure and improvement

图4 预试验后紧固包带松脱现象Fig. 4 Fastening strap loose phenomenon after pre test

试验件温度达到500 ℃后,开启冲击碰撞试验机,对试验件进行力载荷加载。表2给出了从第1次到5 000次的力载荷加载情况,可以看出,每次冲击的峰值加速度都在15 g左右,持续时间也都在19 ms左右,即每次试验条件一致性较好。从图5(b)给出的第3 000次冲击波形图可知,实测冲击谱基本与标准曲线一致,即可以证明高温状态下的力载荷加载满足试验要求。

图5 试验结果曲线Fig. 5 Test result curve

表2 试验加载结果Table 2 Test loading results

综上,本文中高温–冲击环境试验结果满足GJB150A中高温、冲击试验的允差要求,试验系统及试验方法的设计能够保证相关产品的高温–冲击复合环境试验顺利完成。

4 结 论

本文以某同位素热源高温–冲击复合环境试验任务为背景,对高温–冲击复合环境试验技术进行了系统研究,研制了高温–冲击复合环境试验系统,制定了高温–冲击复合环境试验方法,利用该试验系统对同位素热源模拟样品进行了500 ℃,5 000次的高温–冲击复合环境试验考核。试验结果证明:高温–冲击复合环境试验系统采用开口加热炉竖直加热式方法,并结合防隔热夹具设计等优化设计,能够对高温及连续冲击载荷的复合环境进行准确模拟,试验系统具备高温–冲击复合环境试验能力。

[1]秦洁,高翔,裴生科,等. 航空发动机声衬结构低温结冰与振动噪声综合环境试验研究[J]. 科学技术与工程,2016,16(2):249-253.Qin J,Gao X,Pei S K,et al. Experimental investigation on the dynamic characteristic of urbofan acoustic liner under vibro-acoustic excitation and periodic icing condition[J]. Science Technology and Engineering,2016,16(2):249-253.

[2]Zhe W,Chun M Y,Qian J L,et al. Damage behavior of tungsten fiberreinforced copper matrix composite after high-speed impact[J]. Rare Met,2014,33(3):330-336.

[3]丁继锋,赵欣,韩增尧,等. 航天器火工冲击技术研究进展[J]. 宇航学报,2014,35(12):1339-1349.Ding J F,Zhao X,Han Z Y,et al. Research development of spacecraft oyroshock technique[J]. Journal of Astronautics,2014,35(12):1339-1349.

[4]高禹,王绍权,董尚利,等. 复合材料低速冲击测试与分析方法的研究进展[J]. 高分子材料科学与工程,2015,31(7):184-189.Gao Y,Wang S Q,Dong S L,et al. Recent developments in low-velocity impact test and analysis for composite plates[J]. Polymer Materials Science & Engineering,2015,31(7):184-189.

[5]柳征勇,郑伟. 碰撞引起的宇航设备冲击响应仿真分析[J]. 振动与冲击,2005,24(5):123-126.Liu Z Y,Zheng W. Shock response emulation analysis of aerospace equipment[J]. Journal of Vibration and Shock,2016,35(1):63-66.

[6]郭渊,关志东,刘德博,等. 复合材料静压痕与落锤冲击初始损伤对比试验[J]. 北京航空航天大学学报,2009,35(8):1019-1021.Guo Y,Guan Z D,Liu D B,et al. Comparison between quasistatic indentation testing and drop weight impact testing on delamination onset damage[J]. Journal of Beijing University of Aeronautics and Astronautics, 2009,35(8):1019-1021.