过热处理对单晶高温合金拉伸性能的影响

史振学, 刘世忠

(北京航空材料研究院 先进高温结构材料重点实验室, 北京 100095)

镍基单晶高温合金具有优良的高温性能,是目前制造先进航空发动机涡轮叶片的主要材料[1-4].为了提高航空发动机的性能,关键是提高涡轮叶片的工作温度,这对单晶高温合金的承温能力提出了更高的要求[5].对确定成分的单晶高温合金,不同的合金组织对应于不同的合金性能[6-7].镍基单晶高温合金主要由γ基体和γ′强化相组成,其力学性能在很大程度上取决于γ′强化相的尺寸、形态、分布和体积分数[8-9].涡轮叶片工作条件苛刻,所受温度环境条件十分复杂,服役过程中有时会出现过热现象.γ′相的形貌受界面能和应变能控制,过热影响合金的组织,进而影响合金的性能.因此有必要开展过热对合金组织和性能影响的研究,为合金的安全服役提供使用依据.

1 试验材料和方法

试验用DD6母合金,名义化学成分见表1.在高温度梯度真空定向凝固炉中采用螺旋选晶法制备[001]取向的DD6单晶高温合金试棒.用劳埃X射线背反射法确定单晶试棒的结晶取向,试棒的[001]结晶取向与主应力轴方向的偏差在10°以内.试样经1 290 ℃/1 h+1 300 ℃/2 h+1 315 ℃/4 h,AC+1 120 ℃/4 h,AC+870 ℃/32 h,AC标准热处理后,再分别在1 100,1 150,1 200,1 250,1 300和1 320 ℃下保温1 h后空冷处理.加工成标准的拉伸性能试样,在1 000 ℃温度下测试不同过热处理后合金的拉伸性能.用扫描电镜观察合金在不同温度处理后的显微组织.

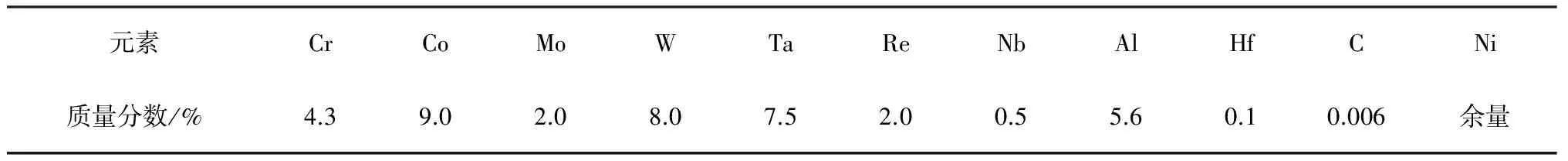

表1 DD6合金的名义成分Tab.1 Nominal chemical compositions of DD6 alloy

2 试验结果

2.1 不同温度过热处理后的合金组织

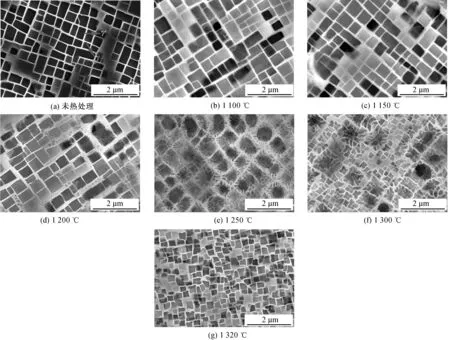

图1(a)为合金的标准热处理组织,图1(b)~(g)为不同温度过热处理后的合金组织.由图1看出,1 100 ℃过热处理后,合金γ′相立方化程度稍有增加,尺寸稍有增加;基体通道宽度增加.1 150 ℃过热处理后,合金γ′相立方化程度增加,尺寸稍有增加,而且其尺寸大小、均匀化程度最好,基体通道宽度继续增加.1 200 ℃过热处理后,合金γ′相尺寸大小、均匀化程度均降低;基体通道进一步变宽,通道中有细小的二次γ′相析出.1 250 ℃过热处理后,合金γ′相尺寸继续增加,尺寸大小非常不均匀,γ′/γ相界面为锯齿状.1 300 ℃过热处理后,合金中少部分为锯齿状界面的γ′相,大部分为不规则、近似立方、尺寸较小的新析出γ′相.1 320 ℃过热处理后,未形成初熔组织,组织中全部为不规则、尺寸较小的新析出γ′相.

2.2 不同过热处理后的合金拉伸性能

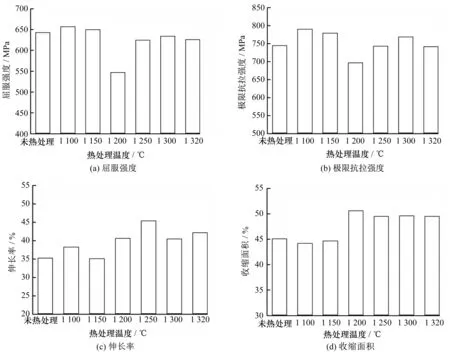

不同温度过热处理后合金在1 000 ℃的拉伸性能见图2.由图2可看出,合金的屈服强度在1 100 ℃和1 150 ℃过热处理后稍有增加,1 250,1 300和1 320 ℃过热处理后稍有降低,而1 200 ℃过热处理后降低较多.合金的抗拉强度在1 100 ℃和1 150 ℃过热处理后有较大提高,1 250 ℃和1 320 ℃过热处理后基本不变,1 300 ℃处理后稍有增加,而1 200 ℃过热处理后降低较多.合金的伸长率除了在1 150 ℃过热处理后基本不变外,其他温度下过热处理后都有不同程度的增加.合金的断面收缩率在1 100 ℃和1 150 ℃过热处理后稍有降低,而其他温度下过热处理后都有所提高.从整体对比上来看,除了1 200 ℃过热处理后合金的屈服强度和抗拉强度降低外,其他温度下过热处理对合金的拉伸性能影响较小.

图1 不同温度过热处理后的合金组织Fig.1 Microstructure of the alloy after overheating at different temperature

图2 不同温度过热处理后合金1 000 ℃的拉伸性能Fig.2 Tensile properties of the alloy after overheating at different temperature

3 分析和讨论

3.1 组织演变

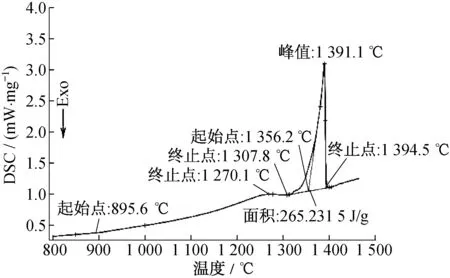

图3为DD6合金差热分析的升温曲线.由图3可看出,DD6合金在895.6 ℃时γ′相开始回溶,1 270.1 ℃时有一个小的吸热峰.这里对应大量γ′相的回溶温度,γ′相完全回溶温度为1 307.8 ℃,合金的初熔温度为1 325 ℃.

图3 DD6合金的差热分析曲线Fig.3 Differential scanning calorimetry analysis curve of DD6 alloy

合金在1 100,1 150,1 200和1 250 ℃过热处理时,热处理温度低于γ′相的大量回溶温度.保温过程中,两个过程同时进行:一方面为γ′相长大过程;一方面为γ′相的回溶过程.γ′相按照Ostwald方式长大,大的γ′相长大,小的γ′相溶解.γ′相的长大受合金元素扩散的控制,其长大规律遵循LSW粗化理论[10].温度是影响合金元素扩散的主要因素,温度越高,扩散系数越大,合金元素的扩散速度越快,γ′相的长大速度越快.因而热处理温度越高,经过相同热处理时间,一次γ′相的尺寸越大.另一方面,保温过程中,部分γ′相得到回溶,基体通道宽度变宽,基体通道中重新析出细小的二次γ′相.从1 100 ℃升至1 150 ℃,再至1 200 ℃,随着热处理温度的升高,γ′相回溶量增加,基体通道逐渐增加.但在1 250 ℃的保温过程中,γ′相尺寸增加量较大,γ′相回溶量也较大,基体通道也较宽,冷却过程中大部分γ′相依附于原来的γ′相上继续长大.由于再次析出的γ′相将沿(011)面析出使能量降低,这就造成了γ′/γ相界面呈现除锯齿状的界面[11].当合金在1 300 ℃过热处理时,温度高于γ′相大量回溶温度,而又低于γ′相的完全回溶温度,保温过程中绝大部分γ′相回溶,少部分γ′相未回溶.冷却过程重新析出大量的、细小不规则的γ′相.合金在1 320 ℃热处理时,温度高于γ′相的完全回溶温度而小于合金的初熔温度,保温过程中,γ′相完全回溶变成γ相,冷却过程中重新析出细小不规则的γ′相.

3.2 拉伸性能变化

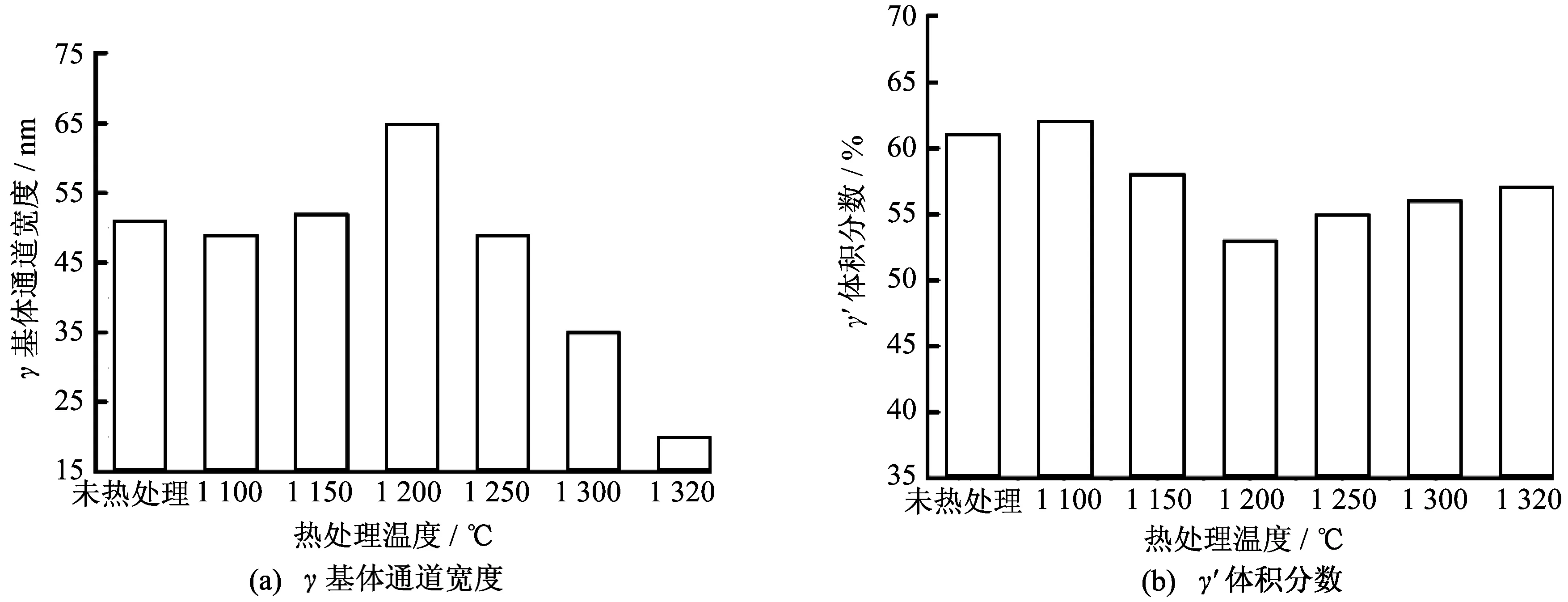

合金的组织决定合金的性能[6-7].单晶高温合金主要由γ和γ′两相组成.γ′作为强化相,它的体积含量对单晶高温合金的拉伸性能有重要的影响.对合金不同温度热处理后γ基体通道宽度和γ′相体积分数进行定量分析,如图4所示.合金在1 200 ℃过热处理后,γ基体通道宽度最大,而γ′相体积分数最小.在单晶高温合金的高温变形过程中,位错先在γ相中运动,基体通道的增加使位错很容易在基体中移动,导致合金抗拉强度的降低.位错遇到γ/γ′相界面受阻,具有不同柏氏矢量的位错,在进行长程交滑移的同时,相遇并发生位错反应,于是在γ/γ′相界面上形成位错网,位错网密度越大,合金强度越大[12].随着γ′相的体积分数降低,γ/γ′相界面面积减小,形成的位错网密度降低,不能够有效地阻碍后续位错剪切通过γ′相,导致合金拉伸强度降低.因此合金在1 200 ℃过热处理后,屈服强度和抗拉强度明显降低.

图4 不同温度过热处理对合金γ基体通道宽度和γ′体积分数的影响Fig.4 Effect of overheating at different temperature on the width of γ base channel and volume fraction of γ′ phase

4 结 论

(1) DD6合金在1 100,1 150和1 200 ℃过热处理后,γ′相稍有长大.1 250 ℃过热处理后,γ′相明显长大,相界面大部分为锯齿状.1 300 ℃过热处理后,少部分为具有锯齿状相界面的粗大γ′相,大部分为细小的γ′相.1 320 ℃保温处理后,全部为不规则、细小的γ′相.

(2) 合金的屈服强度和抗拉强度在1 200 ℃过热处理后明显降低,在其他温度过热处理后变化较小.主要原因为1 200 ℃过热处理后,合金γ基体通道宽度最大,而γ′相的含量最少.

[1]ARGENCE D,VERNAULT C,DESVALLEES Y,et al.MC-NG:4th generation single crystal superalloy for future aeronautical turbine blades and vanes[C]∥Pollock T M,KISSINGER R D.Superalloys 2000.Warrendale,TMS,2000:829-837.

[2]WALSTON S,CETEL A,MACKAY R,et al.Joint development of a fourth generation single crystal superalloy[C]∥GREEN K A,POLLOK T M,HARADA H,et al.Superalloys 2004.Pennsylvania,PA:TMS,2004:15-24.

[3]田素贵,李秋阳,郭忠革,等.固溶温度对单晶镍基合金成分偏析和蠕变行为的影响[J].中国有色金属学报,2014,24(3):668-677.

[4]SHI Z X,LI J R,LIU S Z,et al.Creep properties and microstructure evolution of a Nickel-based single crystal superalloy at different conditions[J].Transactions of Nonferrous Metals Society of China,2014,24(8):2536-2543.

[5]WALSTON W S,O’HARA K,ROSS E W,et al.RenéN6:Third generation single crystal superalloy[C]∥KISSINGER R D,DEYE D J,ANTON D L,et al.Superalloys 1996.Warrendale,PA:TMS,1996:27-34.

[6]WILSON B C,CUTLER E R,FUCHS G E.Effect of solidification parameters on the microstructures and properties of CMSX-10[J].Materials Science and Engineering A,2008,479(1/2):356-364.

[7]LAMM M,SINGER R F.The effect of casting conditions on the high-cycle fatigue properties of the single crystal Nickel-base superalloy PWA 1483[J].Metallurgical and Materials Transactions A,2007,38(6):1177-1183.

[8]SHI Z X,LIU S Z,WANG X G,et al.Influence of cooling method on the microstructure and stress rupture property of a single crystal superalloy[J].Materials Science Forum,2015,816:513-517.

[9]WANG J,ZHANG L T,CHEN K,et al.Morphology and chemical composition ofγ′/γphases in Re-containing Ni-based single crystal superalloy during two-step aging[J].Transactions of Nonferrous Metals Society of China,2011,21(7):1513-1517.

[10]LIFSHITZ I M,SLYOZOV V V.The kinetics of precipitation from supersaturated solid solution[J].Journal of Physics and Chemistry of Solids,1961,19(1/2):35-50.

[11]MIYAZAKI T,KOYAMA T,DOI M.Effect of coherent strain energy onγ′/γphase equilibria in Ni-Al-Ti alloys[J].Acta Metallurgical et Materialia,1994,42(10):3417-3424.

[12]ZHANG J X,MURAKUMO T,KOIZUMI Y,et al.Interfacial dislocation networks strengthening a fourth-generation single-crystal TMS-138 superalloy[J].Metallurgical and Materials Transactions A,2002,33(12):3741-3746.