高含黏(粉)粒土料充填管袋高效脱水技术

吴海民,束一鸣,常广品,刘云锋,刘欣欣,顾 克

(河海大学水利水电学院,江苏 南京 210098)

土工管袋能直接用于水中和软土地基上筑坝,可就地取材,与抛石等传统筑坝技术相比,具有受天气影响小、适应地基变形能力强、施工速度快、造价低等优点,已经成为围垦造陆、蓄淡水库、沿海堤防、港口码头围堰等河口海岸工程中最佳筑堤技术选择[1]。管袋堤坝一般由若干层管袋堆叠而成,每层管袋的施工过程分为水力造浆、充灌和脱水固结3个阶段。在完成充灌后,利用袋壁土工织物的保土性和透水性,袋内的水流带着少部分细颗粒通过土工织物孔隙排出,而充填泥浆中的粗颗粒在自重作用下逐渐沉淀并脱水固结。管袋内泥浆的脱水固结速度主要与袋壁土工织物孔径、泥浆土颗粒组成和含固率等因素有关。对于某种孔径的管袋,影响其脱水固结速度的最关键因素是所充填泥浆的土颗粒组成。充填泥浆中的土颗粒一般由黏粒、粉粒和砂粒组成,其中黏粒粒径小于0.005 mm,粉粒粒径介于0.005~0.075 mm之间,砂粒粒径大于0.075 mm。JTJ 239—2005《水运工程土工合成材料应用技术规范》中要求充填泥浆含砂量(质量分数,下同)大于50%,含黏量小于10%,但在我国渤海湾、黄河口、长江口以及江苏、浙江、福建、广东等省的大部分沿海地区,缺乏像规范中要求的含黏量低、透水性好的砂类土料,在这些地区利用管袋修筑堤坝,就会面临适合充填的砂类土严重缺乏的问题,而外地调运土料又会大幅延长工期和提高造价。

在河口海岸的潮间带和低滩上进行管袋的充填施工时,一般会经历一天两潮,露滩时间只有约6 h,管袋充填后需在6 h内快速脱水和初步固结,这样才能具备一定的承载力,进而进行上一层管袋的充填施工,从而实现一天一层的施工速度。当充填泥浆中砂粒太少、黏粒太多时,管袋脱水固结速度很慢,就难以实现当天快速脱水固结的目标。因此,研究潮间带和低滩上采用当地高含黏(粉)粒土料充填管袋的高效脱水固结技术对于扩大管袋堤坝技术适用地区范围和节省整个工程造价具有重要意义。

在管袋脱水固结影响因素方面,国内外学者进行了一系列探索和研究。国外Moo-Young等[2]运用渗透试验方法对淤泥质土和土工织物的透水性进行了研究,分析了土体含水率、颗粒组成和土工织物孔径等对透水性和保土性的影响;Pilarczyk[3]对管袋充填后的平均固结度计算方法进行了研究; Muthukumaran等[4]针对某种特定的充填泥浆,研究了脱水速率随含水率和织物孔径的变化规律;Palmeira等[5]对部分淤堵的土工织物在竖向压力下的渗流特性进行了深入研究;Koerner等[6-7]采用不同规格土工织物吊袋对充填沉积淤泥、粉煤灰等泥浆的脱水效果进行了对比试验研究。国内束一鸣等[8-15]对管袋坝施工期稳定性以及现场充填土料和土工织物孔径选择方法等方面进行了系列研究,提出了避免管袋发生淤堵的设计方法,并通过现场试验为管袋充填施工工艺积累了宝贵经验。林刚等[16]对小断面土工织物管袋脱水试验进行了研究,总结出在室内进行管袋脱水的试验方法。

上述研究主要集中在管袋土工织物的渗透性、保土性、淤堵特性及脱水影响因素方面。对于实际工程关注的管袋现场快速脱水固结施工技术方面的研究尚不够系统和深入。此外,这些研究主要是从材料的角度进行,也未考虑潮间带滩地上赶潮施工对管袋快速脱水固结速度的要求。近几年在环境工程领域也有一些采用添加化学药剂来加速泥浆脱水固结的方法,如张景辉等[17-19]研究了通过添加絮凝剂的方法来促进泥浆的沉淀和脱水,但对于规模较大的河口海岸堤坝工程,多是在潮间带甚至水下施工,采用絮凝剂等化学方法来加快脱水尚无法进行大规模工程应用。目前我国管袋坝充填施工尚未形成一套成熟的技术和方法,现场多凭经验进行。

针对我国沿海地区大量存在的含砂量为30%~50%、含黏量达到10%~20%或含粉量达到60%的高含黏(粉)粒土料充填管袋脱水固结速度慢的问题,本文通过管袋材料排水效率试验、充填泥浆沉降规律试验与室内单元管袋脱水模型试验相结合的方法对不同充填土料管袋脱水规律及高效脱水方法进行系统探索和研究,并通过现场大尺度管袋充填试验来验证高效脱水方法的可行性及实际效果,总结出了一种管袋充填高含黏(粉)粒土料高效脱水技术。

1 研究思路与方法

根据现有研究成果及工程实践经验,充填管袋脱水固结速度主要取决于管袋材料本身的排水速率和充填泥浆的沉淀固结特性两方面因素。本文将从这两个方面开展一系列试验对充填不同土料管袋的脱水固结速率及变化规律进行系统深入研究:①采用吊袋脱水试验方法研究不同管袋排水速率的影响因素及变化规律,在分析试验结果基础上,初步提出加速脱水固结的思路;②通过沉降柱试验方法开展不同粒径土料泥浆的沉淀速率与颗粒级配变化特征研究,对所提出加速脱水固结思路的可行性进行验证;③根据试验结果初步提出高含黏(粉)土料充填管袋高效脱水固结充填施工工艺,并通过室内管袋脱水模型试验来验证所提出充填工艺的实际脱水固结效果,同时与目前工程中传统充填施工方法进行对比;④在沿海围垦工程施工现场进行大比尺的管袋充填试验,对所提出的高效脱水固结方法进行验证和完善。

2 管袋排水效率试验

2.1 试验材料

2.1.1 袋体材料

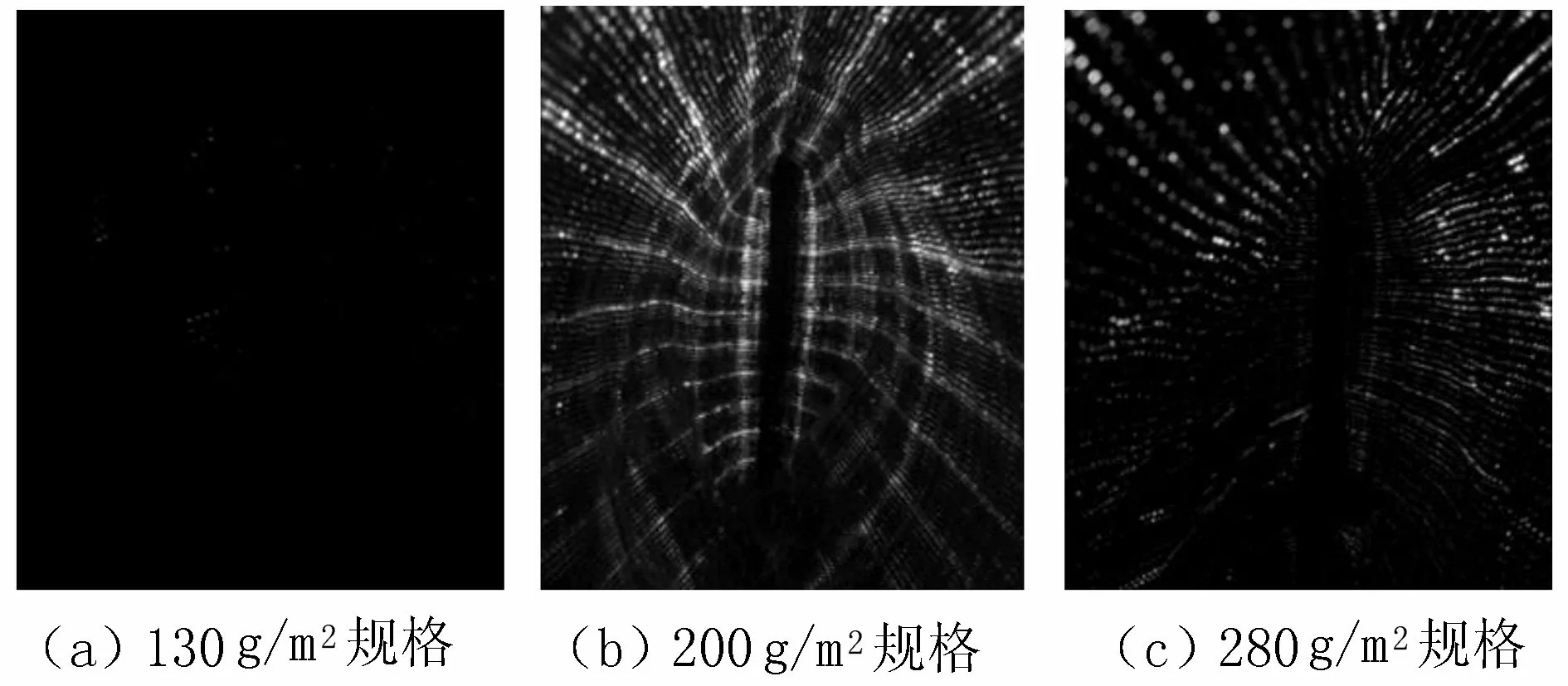

目前我国管袋坝工程中常用的3种不同规格编织土工织物单位面积质量分别为130 g/m2、200 g/m2和280 g/m2,对应等效孔径分别为0.07 mm、0.31 mm和0.25 mm。3种编织土工织物在黑暗环境下的透光效果如图1所示。由图1可知,200 g/m2规格土工织物孔隙透光效果最好,130 g/m2规格最差。280 g/m2规格土工织物相对于200 g/m2规格,其拉伸强度更大,力学性能指标更高,但为了提高抗拉强度,织物纤维编织的更加密实,即同等面积孔隙的数量更少,故其透光率反而低。

图1 3种规格编织土工织物透光效果

2.1.2 充填土料

试验所用土料取自江苏沿海开发工程条子泥围垦施工现场。现场取回的土料经过烘干、研磨后筛分成黏粒、粉粒和砂粒3个粒组。试验前根据需要的粒径组成比例重新配置成充填泥浆,充灌前用搅拌器充分搅拌,使泥浆混合均匀。

2.2 试验方案

主要采用吊袋脱水试验方法对管袋排水速率影响因素及规律进行研究。因目前管袋充填施工中造浆一般凭经验进行,充填泥浆的含固率在现场较难控制,故含固率不作为本次试验研究的影响因素,统一采用与工程实际大概接近的25%含固率进行泥浆配置。试验主要考虑管袋土工织物规格、充填土料含黏量和含砂量3个影响因素。

试验吊袋高70 cm,直径为30 cm,共设计如表1所示的8个试验工况。其中工况2、3和4用来探究土工织物等效孔径对排水效率的影响,并与含黏量较低的工况1进行对比;工况1、3、5、6和3、7、8分别用来探究泥浆含黏量和含砂量对排水效率的影响。因工况2~8中泥浆的含黏量均超过10%,预计吊袋会发生淤堵而影响试验持续进行,故参考工程施工中的实际情况,在吊袋脱水过程中对袋壁进行拍打扰动,以促进水流的排出。每组试验都进行20 min的脱水,前10 min静止自然脱水,10 min后进行两次拍打扰动,拍打间隔为5 min;数据记录间隔为1 min。吊袋脱水试验情况如图2所示。

图2 吊袋脱水试验

2.3 试验结果与分析

2.3.1 土工织物规格对排水效率的影响

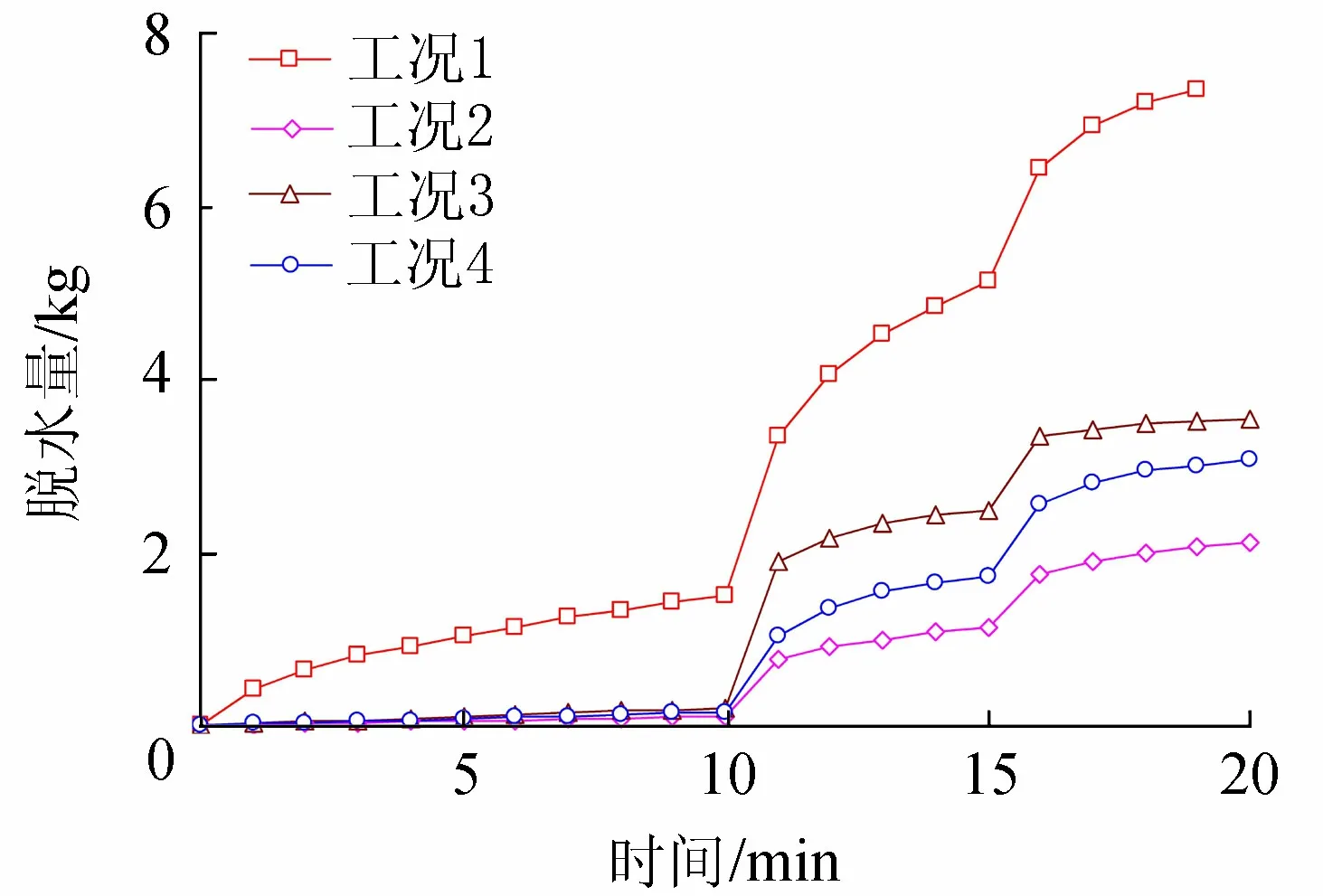

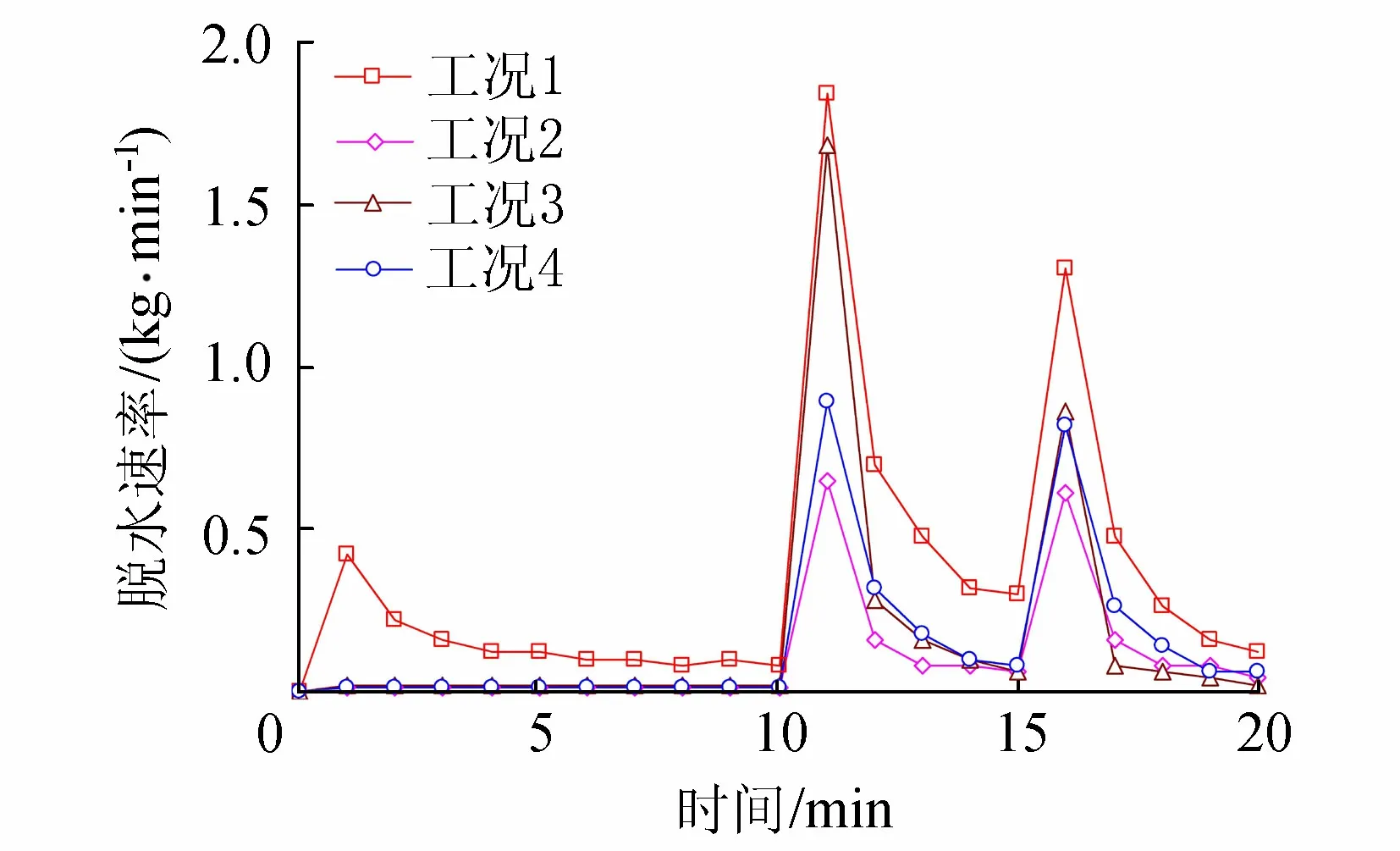

3种不同规格土工织物吊袋的脱水量和脱水速率随时间变化曲线分别如图3和图4所示。由图3可知,当含黏量达到10%时,3种规格的吊袋在自然脱水情况下,排水量极小,土工织物淤堵严重。在进行怕打干扰后,才开始排水,130 g/m2规格吊袋排水量最小,200 g/m2规格最大,280 g/m2规格居中。即排水量随着土工织物等效孔径的增大而增大。但这3种吊袋在拍打干扰下的排水量仍小于5%含黏量泥浆的自然脱水量,这说明充填泥浆含黏量达到10%后脱水速率很低。图4吊袋的脱水速率变化规律与脱水量类似,脱水速率也随着土工织物等效孔径的增大而增大。4种工况在拍打后的5 min内脱水速率均逐渐降低,5 min后几乎又恢复到自然脱水状态的速率,这说明拍打扰动确实可以提高脱水效率,但是产生的影响并不能一直持续下去。随着淤堵的发生,拍打扰动的影响很快消失。故3种规格土工织物中,200 g/m2的排水效率最高,应作为充填高含黏量土料时管袋的制作材料。本文后续试验也均采用这种规格的管袋材料。

图3 不同规格土工织物吊袋脱水量随时间变化

图4 不同规格土工织物吊袋脱水速率随时间变化

2.3.2 土料含黏量对排水效率的影响

工况1、3、5、6这4种不同含黏量泥浆的脱水量和脱水效率随时间变化曲线分别如图5和图6所示。可以看出,吊袋脱水量和脱水速率均随泥浆含黏量的增大而降低,当含黏量超过10%以后,拍打干扰的促进作用并不明显。可见即使充填土料的含砂量达到50%,但若含黏量大于10%,传统的充填施工方法也不再适用。

2.3.3 土料含砂量对排水效率的影响

工况3、7、8的含黏量都是10%,含砂量分别为50%、40%、30%,3种不同含砂量泥浆充填吊袋的脱水量和脱水速率随时间变化曲线分别图7和图8所示。可以看出,脱水量和脱水速率随充填泥浆含砂量的减小而降低,但降低幅度并不大,尤其当含砂量小于50%时,脱水效果变化不明显,这说明当含黏量达10%后,含砂量对脱水效果的影响并不大,也说明了充填泥浆含黏量的提高相对于含砂量的降低会对吊袋脱水效率的影响更大。

图7 不同含砂量土料充填吊袋脱水量随时间变化

图8 不同含砂量土料充填吊袋脱水速率随时间变化

3 充填泥浆沉淀规律试验

3.1 试验方案

吊袋排水试验结果表明,对于相同规格的管袋,排水效率随含黏量的增大而降低,随含砂量的增大而提高。而对于管袋内部的泥浆,土颗粒在沉降过程中将受到重力、浮力以及水的黏滞力作用,根据斯托克斯沉速公式可知[20],土颗粒的下沉速度和其直径的平方成正比,颗粒粒径越大沉淀速度越快。故充填泥浆中的砂颗粒最快沉淀到底部,而粉粒下沉较慢、大部分位于中部,黏粒沉淀最慢而大部分位于表层。同时,在管袋排水过程中还未来得及沉淀的少部分粉粒和大部分黏粒也会随着水流一起沿袋壁孔隙渗出,且有些细小颗粒还会堵在孔隙中,慢慢形成泥饼,进而降低管袋的排水性能。根据吊袋排水试验结果,并分析土颗粒的沉淀特点可以发现,造成管袋脱水固结较慢的一个关键因素就是黏粒含量太高造成袋壁淤堵。针对我国沿海地区大量存在的含砂量为30%~50%、含黏量达到10%~20%或含粉量达到60%的高含黏(粉)粒土料,在传统的充填施工方式基础上,设想改变管袋充填口的布置和充填方法,即在管袋上部预设位置布置若干充灌和排水袖口,待泥浆中粗颗粒沉淀后利用排水袖口排出管袋表层的水体和部分仍未沉淀的细颗粒。即采用放水排泥的方法,在保留大部分砂粒和粉粒、排出大部分黏粒的基础上,使袋体内部土体的含黏量降到10%以内,从而提高管袋的脱水固结速度。

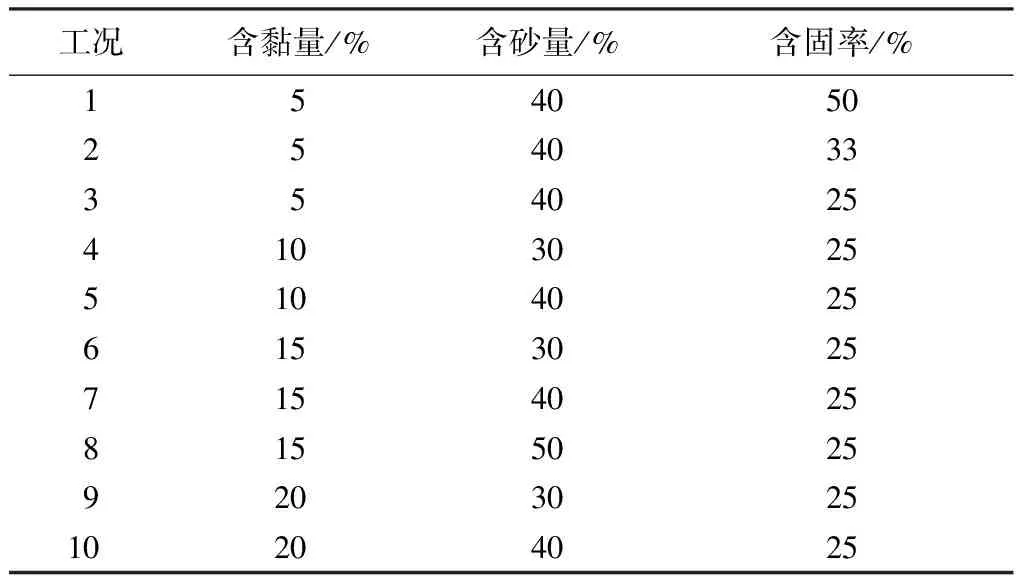

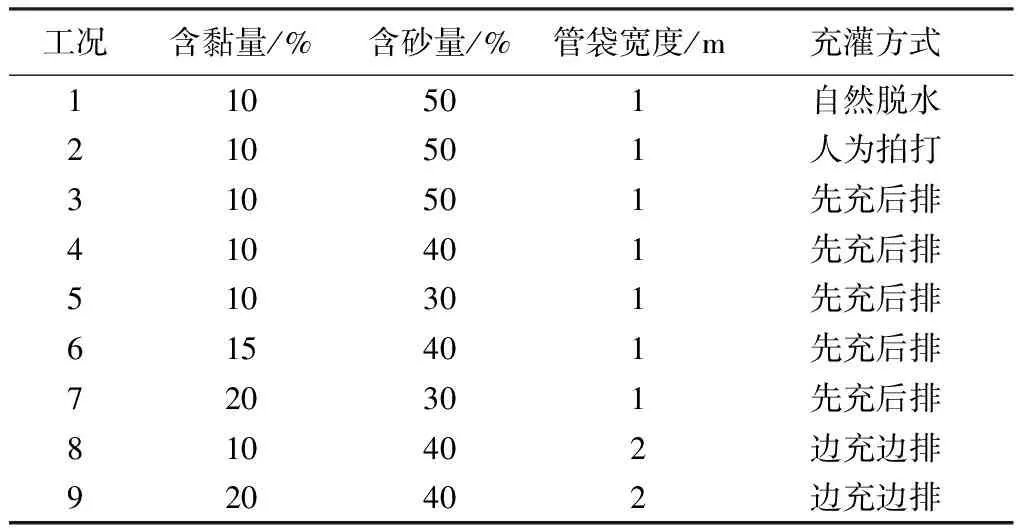

为了论证上述思路的可行性,专门设计了沉淀试验来验证不同泥浆中土颗粒沉淀速率以及沉淀后不同颗粒分层分布和变化规律。为了便于观测,沉淀试验选在高1 m、内径10 cm的有机玻璃量筒中进行,初始泥浆高度达到80 cm,在沉淀过程中观测粗颗粒沉淀面高度随时间变化规律。每组试验均沉淀10 min后倒掉量筒表层的水和悬浮细颗粒,再对沉淀下来的土料颗粒级配进行测试与分析。沉淀试验共设计了如表2所示的10个工况,各工况的土料均由砂粒、粉粒和黏粒按一定的比例配制而成。工况1、2、3主要探究25%、33%、50%这3种不同含固率对泥浆沉淀规律的影响;工况4~10主要探究各种不同砂粒、粉粒和黏粒含量组合比例泥浆的沉淀规律。

表2 充填泥浆沉淀试验工况

3.2 试验结果与分析

3.2.1 土颗粒沉淀速率

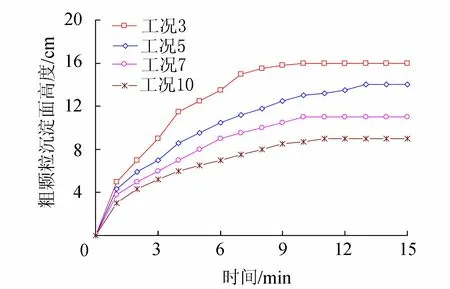

工况3、5、7、10这4种不同含黏量泥浆中粗颗粒沉淀面的高度随时间变化曲线如图9所示,可以看出,4种泥浆的粗颗粒沉淀面高度均随沉淀时间不断提高,但在13 min时基本完成了沉淀,随后不再变化。虽然4组土料的含砂量都是40%,但是沉淀面的高度却不相同,随着土料含黏量的增加,土料沉淀后的高度却在降低。这是因为同样的含砂量,在含黏量较低的土料中粉粒的含量更高,含黏量较低时泥浆液体的黏滞力变小,更利于粉粒的沉淀。因此含黏量越低,相同时间内沉淀下来的粉粒越多,导致最终的沉淀面变高。这说明在管袋脱水过程中,砂颗粒和大部分粉粒在十几分钟内即完成沉淀,而大部分黏粒沉淀较慢而悬浮于表层水中,并随水流排出袋体,进而造成袋壁土工织物的淤堵。这也证明了本文提出放水排泥的方法对实现6 h内管袋高效脱水固结具有可行性。

图9 粗颗粒沉淀面高度随时间变化

3.2.2 沉淀后颗粒级配变化

各工况沉淀前后土体的含黏量和含砂量变化如表3所示。可以看出,工况1、2、3这3种不同含固率的泥浆沉淀后土体含黏量随着含固率的减小而降低,含砂量却增加,但变化幅度并不大,这说明泥浆含固率对土颗粒沉降规律的影响并不明显。这也证明了本文结合工程现场实际情况,未将含固率作为一个主要影响因素进行试验研究是合理的。

表3 各工况沉淀前后的含黏量和含砂量变化

由表3可以发现,所有工况沉淀后土体的含黏量均明显降低,且泥浆含黏量越高,降低幅度越大,即沉淀下来的黏粒越少。所有工况沉淀后土体的含黏量均小于5%,说明对于高含黏(粉)粒土料泥浆,大部分黏粒短时间内均无法沉淀固结,而是悬浮在管袋内表层水中。此外,所有工况沉淀后土体的含砂量均明显增加,且泥浆含黏量越高,含砂量增加幅度越大,表明对于高含黏(粉)粒土料泥浆,大部分砂粒短时间内均可以沉淀并逐渐固结。沉淀后的土体中,砂粒含量大部分都超过了50%,由此可见,沉淀后土体的粒径组成能够满足含砂量大于50%、含黏量小于10%的要求。

4 室内单元管袋脱水模型试验

4.1 试验方法

高含黏(粉)粒泥浆的沉淀试验结果表明,泥浆中能够快速沉淀下来的土体可满足含砂量大于50%、含黏量小于10%的要求,验证了本文提出的放水排泥脱水方法的可行性。

为了验证该方法应用于管袋脱水的实际效果,开展了模拟现场管袋充填施工过程的室内单元管袋脱水模型试验。试验模拟了4种充填方式和脱水方法:①多次充灌,自然脱水;②多次充灌,人为拍打加速脱水;③先充后排,即一次性充满,然后让管袋先自然脱水沉淀,当脱水一段时间管袋发生淤堵时,再打开排水口排泥;④边充边排,即充灌口进行充灌,同时在一段距离之外的排水口进行排泥。

图10 两种管袋脱水模型横断面及孔隙水压力测点布置(单位:m)

单元管袋脱水模型的横断面如图10所示,在长度方向上选取0.2 m,高度为0.6 m。为了进行不同充灌工艺的对比试验,设计了2 m和4 m两种宽度的管袋,其中4 m宽的管袋用于模拟边充边排施工工艺。因宽度方向上是对称的,故实际模型宽度选取原型管袋的一半,分别为1 m和2 m。为更好模拟工程实际中管袋的脱水边界条件,模型管袋长度方向上两个侧面采用不透水的涂胶编织土工织物(即两侧面不透水),宽度方向上中心线位置侧面也不透水。管袋脱水固结过程中在模型内部埋设小型渗压计对孔隙水压力进行监测,监测点布置如图10所示。在管袋内泥浆完成沉淀脱水后,对其表层和底部的土体进行颗粒级配和含水率测试,同时对管袋袖口排出泥浆中的土体也进行颗粒级配测试,并与充填泥浆土料颗粒进行对比分析,以评价管袋的实际脱水效果。

4.2 试验方案

试验工况如表4所示,管袋均采用200 g/m2规格的编织土工织物制作,充填泥浆含固率均为25%。工况1、2、3泥浆含黏量为10%、含砂量为50%,是JTJ 239—2005《水运工程土工合成材料应用技术规范》规定土料使用范围的临界值,这3种工况用于对比自然脱水、人为拍打和先充后排3种施工方法的脱水效果;工况4、5、6、7泥浆含黏量均不小于10%、含砂量均小于或等于40%,用于研究对比采用先充后排施工方法时,较高含黏量和较低含砂量组成泥浆的脱水效果;工况8、9为2 m宽的大管袋模型,用于研究较高含黏量和较低含砂量组成泥浆采用边充边排施工方法时的脱水效果。试验在如图11所示的模型箱中进行,充灌好的模型如图12所示。

表4 管袋脱水模型试验方案

图11 管袋脱水试验模型箱

图12 充灌好的管袋模型

4.3 试验结果与分析

通过对管袋内土体孔隙水压力、含水率变化监测结果以及颗粒级配和干密度的测试与分析,获得了9种工况下的模型内土体的各项指标随时间变化规律。由于篇幅有限,本文只对试验结果进行总结性分析评价,对所提出的高效脱水方法的效果进行验证。

4.3.1 不同充灌方式对脱水效果的影响

工况1、2、3初始充灌高度为60 cm,工况1和2进行了1次充灌,工况3进行了4次充灌。3种充灌方式下管袋底部1号测点孔隙水压力变化曲线如图13所示,可见采用先充后排施工方法的工况3孔隙水压力消散最快,自然脱水的工况1最慢。

图13 工况1、2、3管袋1号测点孔隙水压力变化

工况1经过3 h自然脱水,1号测点孔隙水压力只消散了0.5 kPa,表层泥水要近30 h才能完全排出,脱水固结后高度只有12 cm。若要达到最终60 cm的高度,预计还要充灌5次或6次,按照这种速率,完成一个管袋的充灌脱水估计需要6~10 d的时间。工况2采用了人为拍打扰动加速脱水,1号测点孔隙水压力消散速度相对工况1有了较大提高,但表层泥水也要近3 h才排出,经过10 h脱水土体固结度只有30%,要完成一个60 cm高管袋的充灌固结估计至少需要3 d以上。这说明自然脱水和人为拍打方式均不能实现6 h内脱水固结的目标。

工况3采用先充后排充灌方法,共充了4次,每次充灌后静止10 min,待粗颗粒沉淀后排出表层泥水。充灌完成后经过1 h脱水固结,最终形成了厚度为30 cm的管袋,按照此速率,能够在6 h内实现60 cm高管袋的脱水固结。经测试管袋内部土体表层和底部的含黏量均不足1.5%,含砂量都是79%。经过6 h的脱水固结,表层含水率降为22.3%,底部含水率为27.8%。表层土料的干密度1.54 g/cm3,大于JTJ 239—2005《水运工程土工合成材料应用技术规范》中规定的1.45 g/cm3。可见6 h的脱水固结使管袋具有一定的承载力,可以进行上层管袋的施工。故先充后排施工方法对于高含黏(粉)粒泥浆的加速脱水是有效的。

4.3.2 高含黏量、低含砂量泥浆的脱水效果

工况4~7管袋底部1号测点孔隙水压力变化曲线如图14所示。

图14 工况4~7管袋1号测点孔隙水压力变化

工况4、5每次充灌后静止10 min,排出表层泥水,充灌4次脱水固结后的土体高度分别为47 cm和35 cm。根据孔隙水压力消散速率推算可得到工况4、5底部固结度达到75%分别需要140 min和185 min,均可在6 h内实现60 cm高管袋的充灌固结。

工况4管袋脱水后表层土体的含砂量高达72%,含黏量只有1.1%。脱水固结6 h后,1号和2号两个测点表层土料含水率分别为18%和35.7%,干密度分别为1.68 g/cm3和1.26 g/cm3。1号测点满足JTJ 239—2005《水运工程土工合成材料应用技术规范》要求,2号测点未达到要求,主要是因为2号测点靠近排水口,排泥过程有部分黏粒淤积造成脱水效果不好。工况5管袋内土体表层含砂量87%,脱水固结6 h后,1号和2号两个测点表层土料含水率分别为26.6%和36.8%,干密度均大于14.5 g/cm3,固结达到规范要求。

工况6、7每次充灌后静止10 min,排出表层泥水,两种工况分别充灌5次和6次后脱水固结的土体高度分别为38 cm和33 cm,分别耗时120 min和100 min。根据排水速率推算,能够在6 h内充灌形成高50~60 cm的管袋。

工况6管袋脱水后底部土体含黏量为1.7%,含砂量为58%。脱水固结6 h后,1号和2号两个测点表层土料含水率分别为23.2%和31.7%,干密度均大于14.5 g/cm3,固结程度达到规范要求。工况7管袋脱水后底部土料含砂量低于45%,没有达到砂类土的要求。脱水固结6 h后15 cm深处土体干密度只有1.19 g/cm3。说明对于该级配土料采用先充后排方法不能使粗颗粒与细颗粒土完全分离,土体的细颗粒含量依然较高。

4.3.3 大管袋边充边排脱水效果

上述试验结果表明,采用充排结合、先充后排的充灌施工方法,除了含黏量高达20%、含砂粒低至30%的工况7未实现6 h脱水固结外,其他工况均满足脱水固结速度的要求。但考虑到试验模型对应的原型管袋宽度只有2 m,且充灌和排水采用同一个袖口,如果在实际工程中管袋较宽时,这种方法的实际效果必将受到限制。故又进行了两组宽4 m的大管袋模型试验,在管袋中间部位设置充灌口,在边缘设置排水口,并采取边充边排的施工方法,以便使脱水固结速度更快。

工况8、9管袋底部1号测点孔隙水压力变化曲线如图15所示。因工况7含砂量为30%时,未能实现脱水目标,故工况8和9的含砂量都选40%,含黏量分别为10%和20%,管袋模型宽度为2 m,模拟实际管袋宽度为4 m。前100 min为边充边排阶段,后100 min为排水固结阶段。工况8管袋脱水后土体高度为41 cm,达到75%固结度时孔隙水压力为1.025 kPa,达到固结度要求所需时间为160 min。工况9管袋脱水后土体高度为42 cm,脱水固结6 h后孔隙水压力为1.3 kPa,固结度为67.5%,达到75%的固结度需要7 h。

图15 工况8、9管袋1号测点孔隙水压力变化

工况8脱水后1号和3号测点表层含砂量分别为48%和48.5%,未达到50%的砂性土要求,但往下挖发现,该表层土深度不足2 cm。1号和3号测点深15 cm处土体含砂量分别为71.5%和75.5%,达到砂类土要求。脱水固结6 h后,1号和3号测点深15 cm处土体含水率分别为28%和29.9%,干密度均大于14.5 g/cm3,固结达到规范要求。工况9脱水后1号和3号测点表层含砂量分别为49%和65%,基本达到50%的砂性土要求, 1号和3号测点深15 cm处土体含砂量分别为85%和65%,达到砂类土的要求。脱水固结6 h后,1号和3号测点深15 cm处土体含水率分别为25.2%和25.5%,干密度分别为15.9 g/cm3和14.53 g/cm3,均大于14.5 g/cm3,固结达到规范要求。大管袋脱水模型试验结果表明,对于较宽管袋,采用边充边排方法也是有效的。

5 现场试验验证

为了对所提出的高效脱水充填工艺进行验证和完善,在上海市南汇东滩促淤围垦工程施工现场进行了大比尺管袋脱水的现场充填试验。试验主要针对沿海地区大量存在的黏(粉) 粒含量较高、含砂量不足50%、不适合用作管袋充填的土料,采用新提出的边充边排施工工艺,实现对这些原本弃用土料的利用。现场试验中,因料场仅能在现有具备使用条件的泥库中选择,所充填的土料黏粒含量只有8%,接近10%,但砂粒含量只有30%,粉粒含量高达62%,现场试验管袋最大尺寸达到16 m×8 m×0.5 m,已接近实际工程中的管袋原型。

试验进行了5个管袋的充灌施工,包括2个小管袋和3个大管袋。小管袋的尺寸为4 m×6 m,大管袋的尺寸分别为8 m×16 m、6 m×14 m和4 m×12 m。2个小管袋分别采用自然脱水和边充边排的施工方法,用于验证土料黏 (粉) 粒含量较高、含砂量较低时采用本文所提出充填施工方法的优越性。3个大管袋的充灌均采用了边充边排的施工方法。5个管袋采用等效孔径为0.31 mm的编织土工织物制作。2个小管袋的充灌分别单独进行;3个大管袋充灌后堆叠在一起,筑起一段1.5 m高的小坝体。通过监测管袋脱水过程中不同部位土体的孔隙水压力、固结度、含水率、级配和干密度等指标的变化情况来分析评价不同施工方法的实际脱水固结效果。

现场试验过程及结果请见文献[21],这里只总结有关本文所提出高效脱水固结施工方法的试验结果。试验过程中2号小管袋和2号大管袋的渗压计均出现故障,未测到有效的孔隙水压力数据。其他管袋各项测试指标均获得完整的数据。

a. 通过2组小管袋试验,对自然脱水和边充边排2种施工方法的实际效果进行了对比,1号小管袋共充灌3次,由于没有进行排泥,管袋表层淤积了大量淤泥,脱水10 h管袋内部孔隙水压力没有明显消散,固结度很低。2号小管袋采用放水排泥方法,管袋表层的土体含砂量接近50%,袋内土体整体符合砂类土要求,固结效率高。再次验证了所提出的边充边排施工方法在现场的有效性。

b. 1号大管袋采取了边充边排的施工方法,充灌开始后就进行排泥,导致砂颗粒的大量损失。但完成脱水后管袋内底部土体的含砂量接近60%,表层土体的含砂量也大于50%,袋内土体的透水性较好,可以在6 h内实现脱水固结。

c. 3号大管袋充灌的初期扎紧排泥袖口,这样减少了砂颗粒的损失,除了泥浆泵的位置出现的冲坑淤积了部分细颗粒外,其余位置的含砂量都大于50%,符合砂类土要求。对1号和3号大管袋取样测干密度,2个管袋底部土体的干密度分别为1.5 g/cm3和1.55 g/cm3,都大于JTJ 239—2005《水运工程土工合成材料应用技术规范》中要求的1.45 g/cm3,可以承受上一层管袋的重量。

现场试验结果表明,1号和3号大管袋采取边充边排施工方法可以使管袋内留下的土体含砂量达到60%以上,8 m宽管袋充灌结束后,经过6 h固结度可以达到66%,10 h固结度可达到75%,基本可以满足一天一层的充填施工速度要求。

6 高效脱水工艺

通过一系列的吊袋排水试验和充填土料沉降规律试验研究,以及室内小模型和现场大比尺模型试验验证,可归纳出高含黏(粉)粒土料充填管袋的高效脱水施工工艺。通过优化充填方式,在流失部分黏粒和少部分粉粒、保留大部分粉粒和砂粒的情况下,较大提高土体脱水效率,缩短土体固结的时间,其具体施工工艺如下:

a. 针对黏粒和粉粒含量较高、含砂量只有30%~50%的低含砂量土料,土料造浆后含固率不应高于25%,以便于粗、细土颗粒的快速分离与沉淀。

b. 制作管袋应选择等效孔径达到0.3 mm的大孔径编织土工织物。在管袋顶部中轴线布设充灌袖口的同时,在管袋周边设置排泥袖口,袖口直径为10 cm,排泥袖口间距不大于5 m。

c. 对于一次充灌达到85%充满度用时小于1 h的管袋,充灌时先扎紧排泥袖口,充灌至85%充满度后停止充灌,静止10~15 min使管袋内泥浆中的砂颗粒充分沉淀,然后解开排泥袖口排掉表层泥浆。反复充灌、排泥几次后管袋厚度达到预设高度即停止充灌。

d. 对于一次充灌用时大于1 h的管袋,充灌初期扎紧排泥袖口。当管袋高度达到60 cm后,解开排泥袖口。随后在管袋保持60 cm高度的前提下,边充灌边排泥。泥浆中粒径较大的土颗粒逐渐沉淀,细颗粒随着水流排出管袋。管袋内沉淀下来的土颗粒高度达到预设高度后停止充灌,然后人工压低排泥袖口,放掉管袋表层的水和细颗粒泥浆。

采用上述工艺充灌后管袋内留下的土体砂颗粒含量大于50%,属于透水性较好的砂类土,固结时间不超过6 h即可承受上层管袋的重量。

7 结 语

在我国众多河口海岸工程现场附近存在大量不符合规范要求的高含黏(粉)粒土料,如果就地取材进行管袋的充填施工,会由于脱水固结较慢而无法满足一天一层管袋的施工速度要求。笔者团队提出了一种高含黏(粉)粒土料充填管袋高效脱水技术,其思路是通过优化管袋排水袖口布置和充灌方式,使用充、排相结合的方式,在流失大部分黏粒和少部分粉粒的情况下,能够使管袋快速脱水固结,可满足上一层管袋的施工要求。该施工方法可使沿海围垦施工现场区域大量存在的高含黏(粉)粒土料(含黏量高达20%或含粉量高达60%,含砂量低至30%)得到有效利用,避免异地取土,同时缩短工期,可较大幅度地降低工程造价。

[ 1 ] 束一鸣.我国管袋坝工程技术进展[J].水利水电科技进展,2018,38(1):1-11. (SHU Yiming.Advances in technology of geotube dam engineering in China[J].Advances in Science and Technology of Water Resources,2018,38(1):1-11. (in Chinese))

[ 2 ] MOO-YOUNG H K,GAFFNEY D A,MO Xinghua.Testing procedures to assess the viability of dewatering with geotextile tubes [J].Geotextiles and Geomembranes,2002,20(5):289-303.

[ 3 ] PILARCZYK K W.Geosynthetics and geosystems in hydraulic and coastal engineering[M]. Rotterdam, Netherlands:A.A.Balkema Publishers,2000.

[ 4 ] MUTHUKUMARAN A E,IAMPARUTHI K.Laboratory studies on geotextile filters as used in geotextile tube dewatering[J].Geotextiles and Geomembranes,2006,24(2):210-219.

[ 5 ] PALMEIRA E M,GARDONI M G. The influence of partial clogging and pressure on the behavior of geotextiles in drainage systems [J].Geosynthetics International,2000,7(4):403-431.

[ 6 ] KOERNER G R,KOERNER R M.Geotextile tube assessment using a hanging bag test [J].Geotextiles and Geomembranes,2006,24(2):129-137.

[ 7 ] WEGGEL J R,DORTCH J,GAFFNEY D.Analysis of fluid discharge from a hanging geotextile bag [J].Geotextiles and Geomembranes,2011,29(1):65-73.

[ 8 ] 束一鸣.针刺织物用于粉土反滤的实践[J].水利学报,2002,33(11):95-98.(SHU Yiming.Application of needle-punched geotextile of silt as reversed filter[J]. Journal of Hydraulic Engineering,2002,33(11):95-98.(in Chinese))

[ 9 ] 束一鸣,林刚,武良金,等.河口筑堤土料的工程现场试验[J].水利水电科技进展,2004,24(5):34-36.(SHU Yiming,LIN Gang,WU Liangjin,et al.Field experiment on soil material for banking at estuaries[J].Advances in Science and Technology of Water Resources,2004,24(5):34-36.(in Chinese))

[10] SHU Yiming,YANG Wei,WU Liangjin,et al.Field Experiment for dike soil at Yangtze River Estuary[C]//Proceedings of the International Symposium on Engineering Practice and Performance of Soft Deposits,2-4 June, 2004,Osaka, Japan.Osaka:Yodogawa Kogisha, 2004:457-461.

[11] 朱朝荣,束一鸣,姜俊红,等.管袋堤坝在水流作用下的稳定性模型试验[J].河海大学学报(自然科学版),2008,36(3): 333-336.(ZHU Chaorong,SHU Yiming,JIANG Junhong,et al.Experiment on the stability of geotube embankments in river current[J].Journal of Hohai University(Natural Sciences),2008,36(3):333-336.(in Chinese))

[12] 朱朝荣,束一鸣,汪军,等.扁平管袋堤坝在波浪作用下稳定性试验研究[J].人民长江,2008,39(1):94-96.(ZHU Chaorong,SHU Yiming,WANG Jun,et al.Experiment on the stability of geotube embankments under wave action [J].Yangtze River,2008,39(1):94-96.(in Chinese))

[13] 刘海笑,束一鸣,王晓娟.管袋堤坝在深水水流作用下的稳定性试验[J].水利水电科技进展,2009,29(6):67-69.(LIU Haixiao,SHU Yiming,WANG Xiaojuan.Experimental study on geotube embankment stability with deep currents[J].Advances in Science and Technology of Water Resources,2009,29(6):67-69.(in Chinese))

[14] 林刚,束一鸣,毛文龙.扁平管袋裸坝基于波浪作用的稳定性公式推求[J].水利水电科技进展,2018,38(1):12-18.(LIN Gang, SHU Yiming, MAO Wenlong.Derivation of structural stability formulae for unshield flat geotubes under wave action[J].Advances in Science and Technology of Water Resources,2018,38(1):12-18. (in Chinese))

[15] 林刚,束一鸣,林勇.充填管袋坝填筑的原理与实践[J].人民长江,2005,36(2):25-27.(LIN Gang,SHU Yiming,LIN Yong.Principal of mud-filled bag embankment and practice[J].Yangtze River,2005,36(2):25-27.(in Chinese))

[16] 林刚,束一鸣,吴海民.小断面土工织物脱水试验方法初探[J].水电能源科学,2009,27(5):156-158.(LIN Gang,SHU Yiming,WU Haimin.Primary study on dewatering test method of geotextile tubes with small section[J].Water Resources and Power,2009,27(5):156-158.(in Chinese))

[17] 张景辉,刘朝辉,西伟力,等.重金属污染底泥的土工管袋高效脱水减容研究[J].中国给水排水,2011,27(21):83-85. (ZHANG Jinghui,LIU ZHAOHUI,XI Weili,et al.Dewatering of contaminated reservoir/lake sediment by using geotextile tubes aided by ultrasound[J].Chemical Engineering (China),2011,27(21):83-85.(in Chinese))

[18] 周保华,李志超,刘青,等.土工布料在含砷河道底泥脱水固定化中的实验研究[J].河北工业科技,2013,30(2):87-91.(ZHOU Baohua,LI Zhichao,LIU Qing,et al.Laboratory study on the dewatering and consolidation settlement of the arsenic sludge using geotextile[J].Hebei Journal of Industrial Science and Technology,2013,30(2):87-91.(in Chinese))

[19] 蓝蓉.滇池环保疏浚工程中的新型土工管袋围埝:国内首次土工管袋围埝生产性试验工程设计[J].云南环境科学,2002,21(1):39-42.(LAN Rong.New pipe-type geotech-bag for box dam in dianchi lake dredging project[J].Yunnan Environmental Science,2002,21(1):39-42.(in Chinese))

[20] STOKES G G. On the effect of the internal friction of fluids on the motion of pendulums[J]. Transactions of the Cambridge Philosophical Society,1985,9(2):89-106.

[21] 吴海民,束一鸣,常广品,等.高含黏(粉)粒土料充填管袋高效脱水工艺现场模型试验[J].岩土工程学报,2016,38(增刊1): 209-215.(WU Haimin,SHU Yiming,CHANG Guangpin,et al.Field model tests on effective dewatering technology of geotextile tube filled by soil with high clay (silt) particle content[J].Chinese Journal of Geotechnical Engineering,2016,38(Sup1):209-215.(in Chinese))