低渗透油田管线内挤衬防腐技术应用探讨

,,,, ,

(1.低渗透油气田勘探开发国家工程实验室 陕西 西安 710018;2.中国石油长庆油田分公司油气工艺研究院 陕西 西安 710018;3.国防科技大学信息通信学院 陕西 西安 710106;4.中国石油长庆油田分公司油田开发处 陕西 西安 710018)

·试验研究·

低渗透油田管线内挤衬防腐技术应用探讨

李琼玮1,2,朱方辉1,2,刘故箐3,周志平1,2,刘伟1,2,李岩4

(1.低渗透油气田勘探开发国家工程实验室 陕西 西安 710018;2.中国石油长庆油田分公司油气工艺研究院 陕西 西安 710018;3.国防科技大学信息通信学院 陕西 西安 710106;4.中国石油长庆油田分公司油田开发处 陕西 西安 710018)

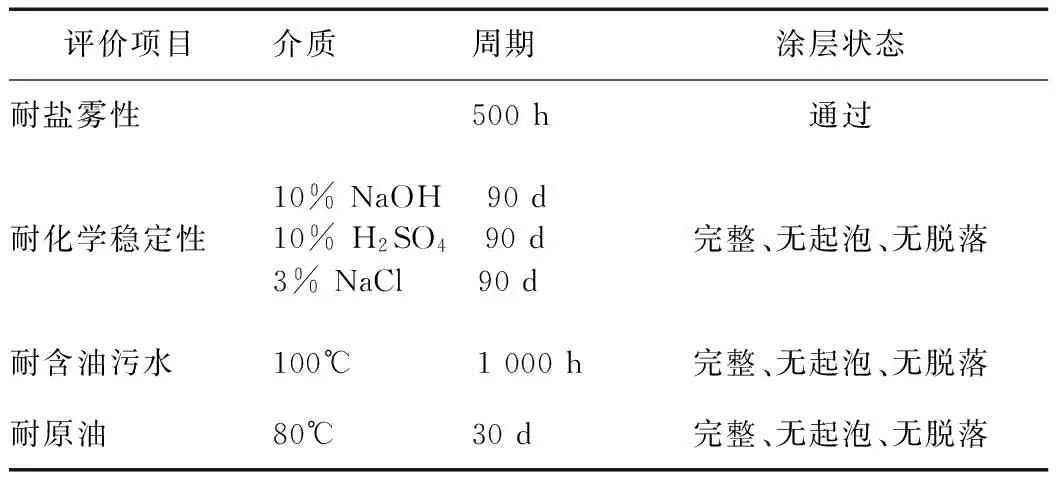

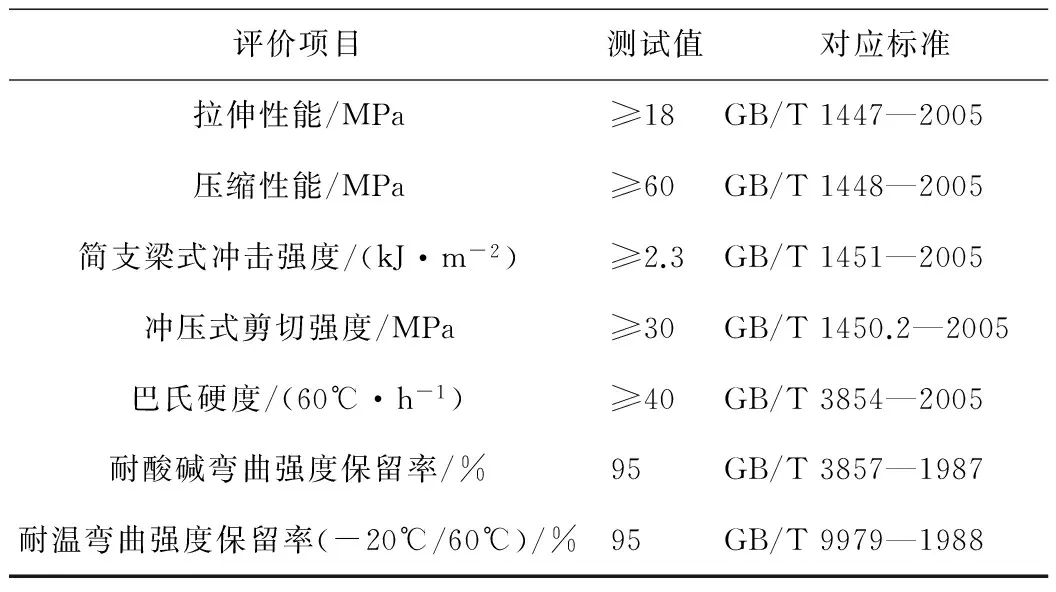

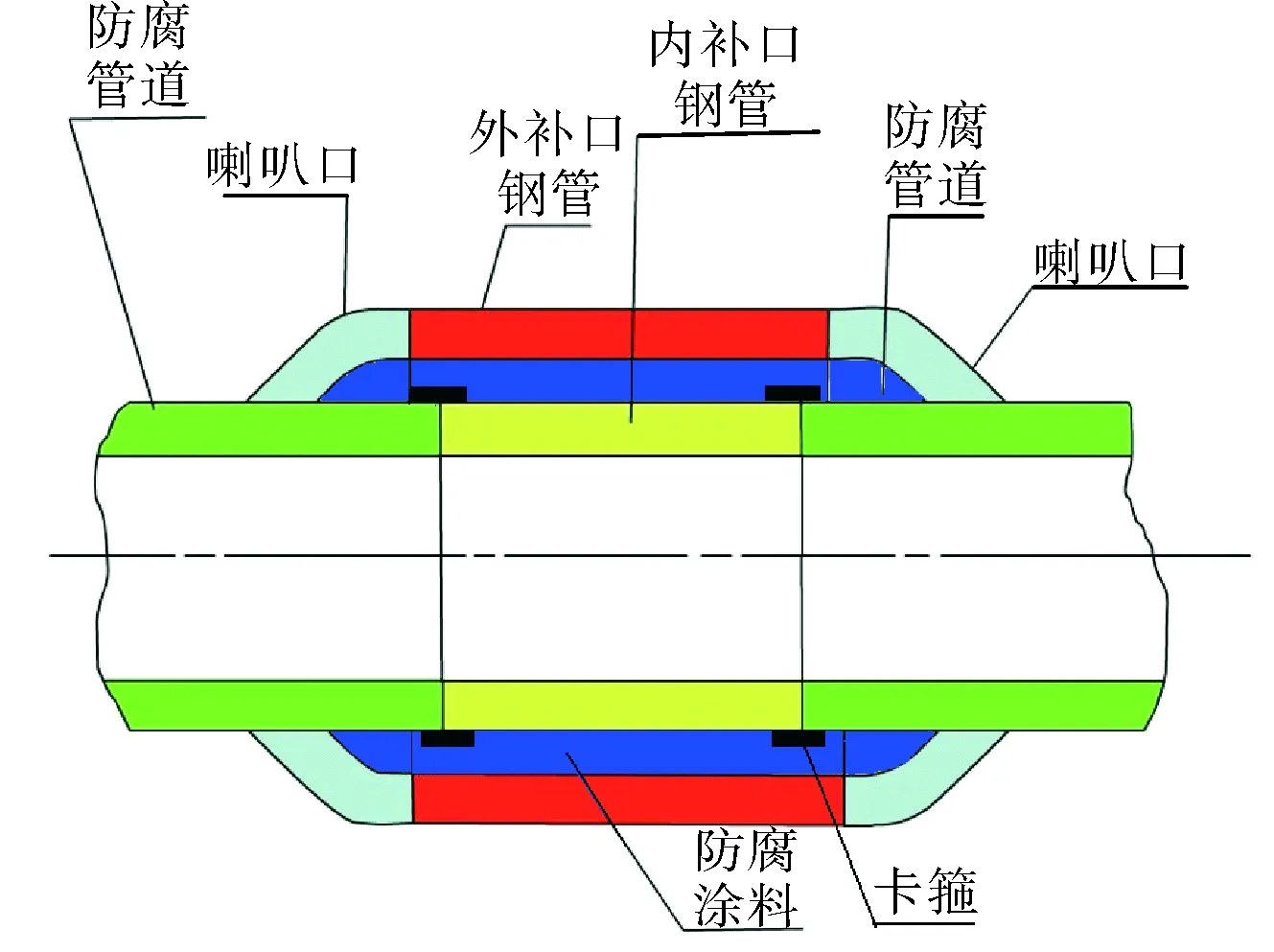

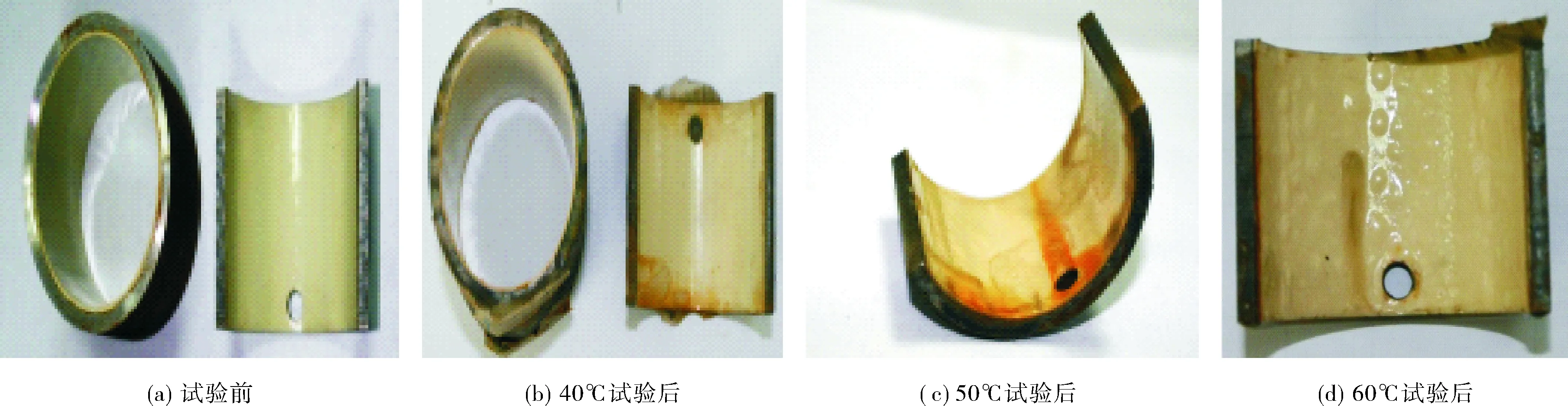

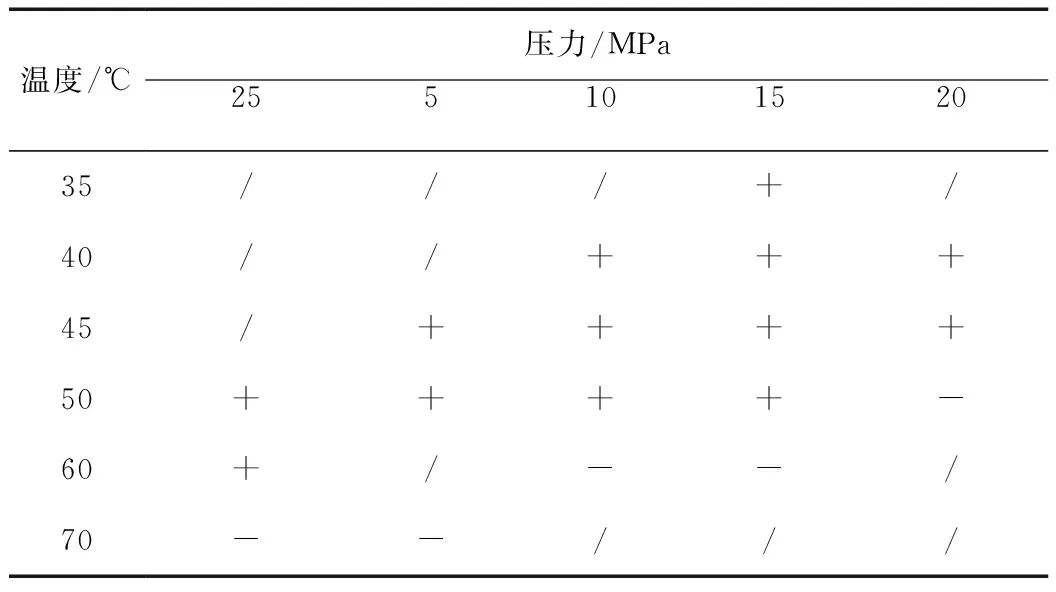

长庆油田属于典型的低渗透油田,地面集输管网数量大,管径 油田;管线;内挤衬;防腐 位于鄂尔多斯盆地的长庆油田2013年实现了油气当量5 000万t,并已连续稳产4年。油田主要开发三叠系、侏罗系等2套层系,属于典型的“三低”即低压、低渗透、低丰度油藏,油井的单井平均产量低,井数多。 随着油田开发区块的扩大,地面集输系统的输送介质较为复杂,不同区块的出油管道含水、腐蚀介质复杂,CO2、腐蚀性细菌的含量差异大;回注水管道输送介质中的采出水矿化度高,含有不同程度的腐蚀性细菌、O2等。而盆地地形地貌复杂,沟峁纵横,管道路由设计难度较大。以20#碳钢为主的地面管道系统因内腐蚀导致壁厚减薄、强度下降、管线刺漏等问题,对原油正常集输、注水时率及管道的安全运行影响较大。 自2007年起,长庆油田针对集输系统开展了小管径集输管线的内挤衬技术试验。整体管线内挤衬工艺是采用风送挤衬技术,通过管线内壁预处理,多次风送挤涂等程序将纤维增强无溶剂环氧涂料连续涂敷于管道内壁,经固化形成防腐内衬结构层,保护管道基体层,延长管线寿命。整体焊接管线内挤衬防腐施工流程如图1所示。 图1 整体焊接管线内挤衬防腐施工流程 纤维增强环氧涂料体系属于无溶剂或低溶剂涂料,组成为采用环氧树脂混合研制的增稠树脂作为涂料的基础体系,优选环氧复合固化体系,采用质量分数10%~30%的高强度纤维为增强体。涂料体系兼具了良好的防腐性能和粘接性,并且具有较好的力学强度及较好的流变特性,满足管线修复和提高强度的要求。 1.1.1 耐腐蚀性能 采用多元复合引发体系,保证粘接表面在常温条件下自然流平,且达到良好的固化效果。同时具备优异的附着力,与碳钢表面的剥离强度可达17 kN/m,可保证内衬层在工作环境下的完整性。同时提高交联密度,固化后形成大分子三维交联网络结构,涂层致密,附着力高,可有效阻隔腐蚀性介质与基材的接触,具备优异的耐化学介质性,内衬涂层耐化学介质性能见表1。 表1 内衬涂层耐化学介质性能(干膜厚度=500 μm) 1.1.2 力学性能及耐温性能 固化后防腐层有足够的力学强度,既可用于新管线的单独防腐,也可用于旧管线的内防腐修补。产品固化后,内衬层最高耐温可达到120℃。内衬涂层的力学性能测试见表2。 表2 内衬涂层的力学性能测试 为保证长距离管线的连续施工能力,并且降低管线弯头等影响,选择球形挤涂器挤压涂衬法。其施工过程是最先用向发射装置端管段内注入一定涂料后,向其中发射挤涂球,由压缩空气驱动向管内前端移动,使涂料从管线一端挤压到另一端,剩余涂料进入回收装置。通过2~3次的挤压涂衬后的涂料,在管道内壁形成平滑均匀的挤压衬层。一般挤涂施工周期4~6 d。 对于待施工管道长度在3 km以上的,需分段进行挤涂施工。对管段端口事先进行预处理,完成内防腐后将两段管端口对接,外层焊接,灌防腐料后完成。接头工艺示意图如2所示。 图2 接头工艺示意图 对元东×转—元平×的管线安装的观察短节进行效果验证,现场使用后的管线短节涂层外观如图3所示。结果表明近3年的现场输油生产条件下,涂层状态良好,保持了优异的防腐蚀能力。 图3 现场使用3年后的管线短节涂层外观 目前已颁布实施了油田公司级Q/SY CQ 3669—2016《钢质管道环氧玻璃纤维复合内衬(HCC)技术标准》和《钢质管道环氧玻璃纤维复合内衬(HCC)施工质量验收规范》2项标准,该技术累计实施已超过6 000 km多。 管道内挤涂的防腐质量还受到管道内壁质量影响。挤衬施工前,管线内表面处理流程一般为:旧管线需进行热洗、除油以及喷砂除锈;新管线采用清管吹扫、喷砂除锈,最终内表面达到Sa2.5级。但管道建设过程中存在一定程度的焊瘤、焊渣和错焊等缺陷,在内挤涂施工前的多次通球作业也会发现清管球不同程度的划痕和损坏。如清管球体表面损坏多,则判断存在错焊和较大焊瘤,此时应进一步进行管道内表面处理并慎重采用内挤衬,否则内挤衬涂层的完整性和防腐长期效果会受到影响。 管线内挤衬施工中,采用涂层厚度测试仪进行湿膜及干膜厚度检测;施工完成后,实干涂层采用电火花检漏仪进行管道两个端部的漏点检测。但对于Φ114 mm以下的小直径管线缺乏覆盖全程管体的内腐蚀和涂层质量检测手段。可视化内窥检测仪器主要问题是视角受限,视场不清晰,涂层的小面积损伤或剥落难以定量。需要研究基于电磁涡流等技术的小直径管体和内涂层检测系统,实现内涂层防腐管线施工后和生产运行阶段的在线内检测。 模拟油田输油及注水管线腐蚀介质条件,对内衬层的耐温、压性能进行高温高压试验评价。在采出水pH值5.7、总矿化度104 g/L,温度35℃~60℃和压力5~25 MPa范围内,进行了168 h组合试验。符合工程应用要求的结果判定以涂层试样在试验后是否外观完好,未出现起泡、脱落等缺陷,附着力(A级)和硬度不变化为准。如20 MPa条件下,试样高温压试验后的涂层试样外观如图4所示,内挤涂试样的高温高压试验结果见表3。该技术可以满足集油管线低于5 MPa、60℃范围值和注水管线低于20 MPa、50℃范围值的生产环境。 图4 20 MPa条件下,试样高温压试验后的涂层试样外观 温度/℃压力/MPa51015202535///+/40//+++45/++++50++++-60+/--/70--/// 注:+为涂层完好,无附着力降级、脱落;-为涂层表面鼓泡,和/或硬度变化;/为未试验。 从现场3年的应用实际管段检测,内挤涂层性能保持稳定。但有机环氧涂层的长期抗油水介质腐蚀和渗透性变化难以量化,是否能满足地面管道10年以上的长期运行寿命仍需要深入研究。 处于复杂沟坡管线或管线弯头、内缺陷等部位的内挤衬涂层在集输长期运行中,可能出现局部脱落的问题,在现场也有不同程度的显现。此种情况下,需要清除残存涂层并进行二次内挤涂等防腐措施,而在不损伤管线本体强度,保持管线完整的前提下,除去管内壁的高硬度、高结合强度涂层存在很大难度,需要开展对应研究。 1)长庆油田管线的内挤衬防腐技术在新建输油及注水管线的内防腐及输送腐蚀介质的集油及注水旧管线(管线无大的变形及无较为严重的破漏)的应用,适应了复杂地形、地貌环境下的管线安全运行要求,既能有效防腐又一定程度上起到内修复增强,延长管线寿命,并大幅降低更新管线投资(降低70%左右)。 2)环氧纤维内挤衬涂料体系和挤涂施工工艺满足了油田现场长距离管线的施工、质量要求。通过室内试验和现场检测,内挤衬防腐可以满足集油管线低于5 MPa、60℃范围值和注水管线低于20 MPa、50℃范围值的使用条件。 3)内挤涂施工中的管线本体缺陷发现和控制,施工后的长距离管线内涂层在线检测需要研究对应的设备;而涂层本体的长期寿命评价需要研究时间-性能的加速老化试验方法,以外推预测涂层的可靠寿命,同时,对存在局部损伤或脱落问题涂层的清除也需要研究安全、可靠的技术方案。 [1] 毛永晶,孙卫东.管道内防腐蚀施工新工艺探析[J].腐蚀与防护,2008,29(12):770-771. [2] 徐赣川,杜 磊,米力田,等.酸性油气田管道环氧防腐涂料施工工艺[J].涂料工业,2009, 39(5):61-62. [3] 龙媛媛,石仁委,柳言国,等.8种管线内防腐蚀技术在胜利油田的中试应用及性能评价[J].材料保护,2007,40(4):53-57. [4] 李绍兴,周拾庆.陈堡油田管道腐蚀调查及风送挤涂防腐技术应用[J].现代涂料与涂装,2011,14(9):16-19. [5] 郝 新,郭洪飞,马志超,等.小口径长输管线内挤涂工艺探索[J].腐蚀与防护,2006,27(11):583-585. [6] 金 华,冉蜀勇,何 洁,等.新疆油田钢管内壁防腐施工的现状及防腐质量问题的对策[J].防腐保温技术,2003,11(1):583-585. [7] 邵晓东.油田在用管线内防腐修复技术的应用及经济性分析[J].腐蚀科学与防护技术,2008,20(3):229-231. [8] 黄 杰,彭晓阳,杨黎敏,等.智能防腐涂料国内外研究综述[J].材料开发与应用,2011,33(2):89-91. [9] 马卫峰,罗金恒,杨峰平,等.管道内涂层失效影响因素概述[J].石油管材与仪器,2016.2(2):1-3. DiscussiononAnti-CorrosionTechnologyofInnerSprayforPipelinesinLowPermeabilityOilfield LIQiongwei1,2,ZHUFanghui1,2,LIUGuqing3,ZHOUZhiping1,2,LIUWei1,2,LIYan4 (1.NationalEngineeringLaboratoryforExplorationandDevelopmentofLowPermeabilityOilandGasFields,Xi′an,Shaanxi710018,China;2.Oil&GasTechnologyResearchInstitute,ChangqingOilfieldCompany,Xi′an,Shaanxi710018,China;3.CollegeofInformationandCommunications,NationalUniversityofDefenseTechnology,Xi′an,Shaanxi710106,China;4.OilfieldDevelopmentDivison,ChangqingOilfieldCompany,Xi′an,Shaanxi710018,China) Changqing is a typical low permeability oil field, which has large number of ground gathering pipelines and pipeline,the diameter less than DN150, is mainly carbon steel. In order to control the internal corrosion of the new and old pipelines, in recent years, the anti-corrosion technology of epoxy fiber inner spray has been studied. The life of the coating, the influence of the defects in the pipeline, the inspection and evaluation of the coating, and the post repair are discussed and further research tendency is presented. oil field;pipelines;inner spray;anti-corrosion 李琼玮,男,1974年生,高级工程师,1997年毕业于天津大学腐蚀与防护专业,现主要从事油气田化学及防腐技术研究。E-mail:lqw_cq@petrochina.com.cn TE988.2 A 2096-0077(2017)06-0044-03 10.19459/j.cnki.61-1500/te.2017.06.012 2017-04-14 高红霞)0 引 言

1 管线内挤衬技术研究与应用

1.1 纤维增强环氧涂料体系及涂层性能评价

1.2 风送多次挤涂工艺

1.3 接头工艺

1.4 长期试验效果验证

2 内挤衬防腐技术应用中的问题

2.1 管道内缺陷对挤涂的影响

2.2 内衬层质量的检测评价手段

2.3 涂层本体寿命的问题

2.4 涂层局部脱落的后修复问题

3 认识与建议