强激光加载下锡材料微喷颗粒与气体混合回收实验研究及颗粒度分析∗

辛建婷 赵永强 储根柏 席涛 税敏 范伟 何卫华 谷渝秋

(中国工程物理研究院激光聚变研究中心,等离子物理重点实验室,绵阳 621900)

强激光加载下锡材料微喷颗粒与气体混合回收实验研究及颗粒度分析∗

辛建婷 赵永强 储根柏 席涛 税敏 范伟 何卫华†谷渝秋‡

(中国工程物理研究院激光聚变研究中心,等离子物理重点实验室,绵阳 621900)

强激光,微喷颗粒,气体混合,计算机断层分析

1 引 言

强激光辐照金属材料表面,会在金属样品中驱动一个衰减冲击波,当冲击波从金属自由面反射时,金属表面会发生微喷射现象.材料在冲击载荷作用下形成微喷的机理是十分重要的基础物理问题,在工程技术中也有重要的应用.早在20世纪50年代,科学家就观测到了微喷射现象[1],并开展了大量的研究[2−5].已有的实验和理论研究均表明,金属表面形成微喷射的影响因素很多,是多种材料状态因素与动力学条件相互耦合、多机理的复杂动力学过程,而形成微喷射的原因也非常复杂.Sorenson等[6]认为在冲击波作用下,金属样品表面的微孔洞杂质等会形成喷射,而微小划痕、微坑等缺陷会形成微射流.而当冲击波压强较高,造成材料的冲击熔化或卸载熔化时,卸载稀疏波会在熔化状态的材料中形成很强的拉应力,也会形成材料液体微滴从自由面喷出,这个物理过程被称为微层裂.

对于微喷过程的研究,早期主要是采用炸药爆轰和高速飞片碰撞等加载方法开展相关实验,随着激光技术的发展,利用强激光驱动冲击加载成为开展材料微喷过程研究的一种新方法.法国Rességuier研究团队[7−12]近年来采用强激光驱动加载开展了较多金属材料微层裂形成微喷颗粒的软回收实验和颗粒尺寸分布规律的理论研究,对微层裂过程形成的微颗粒的尺寸分布规律进行了分析,同时还采用可见光分幅阴影照相对金属表面微槽形成的射流过程进行了诊断和规律性研究.我们的研究团队也基于神光III原型装置开展了真空中强激光驱动锡材料序列加载压强下的微喷颗粒回收实验研究[13−15],对不同加载压强下微喷颗粒的形态和分布特性进行了分析,真空中回收微喷颗粒的分析结果显示在较低加载压强下,材料后表面发生层裂,回收观测到的是片状的层裂片;当冲击压力较高,材料在冲击或卸载过程中发生熔化,由微层裂过程形成了大量球形微颗粒,其颗粒尺寸在几十微米到百微米范围;而材料表面的微槽等微缺陷由于材料表面的运动挤压碰撞形成的高速微射流,其微颗粒尺寸范围在几微米到几十微米[14].我们前期的实验研究和分析表明,真空条件下微喷颗粒的尺寸分布符合指数分布规律[15].

随着对微喷物理过程和发生发展规律研究的不断深入,微喷物与气体的混合过程也受到各国相关领域研究人员的关注[4,16−18],不同喷射速度、不同颗粒尺寸的微喷颗粒在与气体发生混合过程的二次破碎以及输运规律等,是惯性约束聚变、内爆压缩科学等研究领域关注的重要问题,但是目前对微喷颗粒与气体混合物理过程的认识还十分有限,相关实验数据也较为缺乏.本文基于前期的实验研究和分析基础,采用低密度泡沫的软回收技术,利用神光III原型装置设计开展了强激光驱动冲击加载锡材料微喷颗粒与气体混合回收实验,对与气体混合后回收的微喷颗粒进行了计算机断层(CT)扫描检测和图像解读,并对颗粒度分布规律进行了分析.

2 实验

微喷颗粒与气体混合回收实验在中国工程物理研究院激光聚变研究中心神光III原型激光装置上开展,实验排布如图1所示.

图1 实验排布示意图Fig.1.Schematic of the experimental setup.

实验中采用神光III原型装置第九路激光作为加载激光束,采用连续相位板(CPP)对激光束进行束匀化,通过CPP的加载激光束能量在靶面3 mm光斑直径内均匀分布,激光束脉冲宽度3 ns,波长351 nm.实验设计的充气回收靶结构如图2所示.靶主体分为两个部分,前半部分为充气区,充气筒为矩形,边宽10 mm×10 mm,充气筒长度10 mm.靶后半部分为回收泡沫,回收泡沫为聚氯乙烯材料,密度200 mg/cm3,回收泡沫长度10 mm,充气区与回收泡沫之间采用500 nm厚度的聚酰亚胺薄膜间隔.靶片为100µm的锡平面靶,贴在厚度1 mm的铝板上,铝板起到对气区密封的作用.实验结束后,通过靶室下部安装的回收装置对泡沫样品进行回收.

图2 充气回收靶结构示意图Fig.2.Schematic of the target designed for studying the mixing process of fragments and gas.

实验中的充压气体为氮气,充气压力为1 atm(1.01325×105Pa),在激光打靶实验零时前通过充气管向充气筒中充气,充气管通过真空转接法兰与靶室外的充气设备相连,实验过程中充气筒内的气压保持为1 atm.

实验中加载激光参数是根据一维流体力学程序Hyades进行数值预估结果设计的,该程序可以对激光与物质相互作用和在金属靶内驱动冲击波的过程进行计算分析,其中锡材料的热力学和状态方程参数采用Sesame库数据[14].我们开展了不同激光能量加载条件下激光束在锡靶内驱动的冲击波过程的数值预估,根据数值预估的结果,设计加载激光能量参数.

3 实验结果与分析

利用神光III原型激光装置的第九路强激光驱动冲击加载,共设计开展了锡材料两个典型加载压强条件下的充气混合回收实验,实验中加载激光束能量实际测量分别为2260和1531 J.由于实验中靶样品的充气和回收结构的限制,未进行锡自由面速度剖面的测量,不能根据自由面速度对靶内加载压强进行计算,我们采用Hyades程序根据实验激光加载参数,计算给出了锡材料后表面附近的加载压强.图3所示为锡靶样品中冲击波传播到自由面附近位置时的压力波形,可以解读出锡样品自由面附近的冲击压强分别为3.4 GPa(1531 J)和32 GPa(2260 J),这两个压强点分别对应锡材料的低压层裂和卸载熔化状态,如锡材料的温度-压力相图(图4)中所示.

图3 实验加载激光能量条件下锡靶自由面附近压强计算结果 (a)激光能量为1531 J;(b)激光能量为2260 JFig.3.Simulation of the pressure propagation driven by laser pulse:(a)Laser energy of 1531 J;(b)laser energy of 2260 J.

实验后对泡沫筒进行回收,并采用X光CT扫描方法对回收了微喷颗粒的泡沫筒进行扫描分析,图5所示为X光CT扫描的工作示意图,X光机发出的X射线对放置于精密旋转台上的回收泡沫样品进行透射成像,通过图像采集装置记录回收金属颗粒的二维图像,旋转样品台,在不同角度共获取512幅回收样品中金属颗粒的二维图像,通过图像重建技术,对这512幅二维图像进行重建,获得泡沫筒中回收微喷颗粒的三维图像,其中重建的空间体素为6.27 µm(长)×6.27 µm(宽)×9.41 µm(高).

图4 锡材料温度-压力相图Fig.4.Pressure-temperature phase diagram for tin.

图5 回收样品X光CT扫描原理示意图(由三英精密仪器有限公司提供测试平台)Fig.5.Schematic of X-ray micro-tomography(the CT instrument is provided by Sanying Precision Engineering Ltd.).

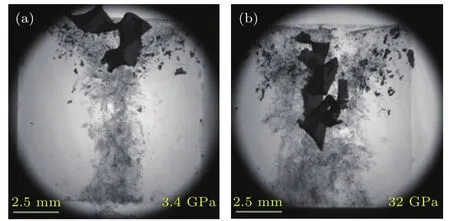

图6为实验回收两个泡沫样品的DR图像,图中大块的片状碎片是锡靶激光加载作用区以外的残片,冲击波加载方向为自上而下.从微喷颗粒的图像观测到,两发实验的加载压强虽然有较大差异,但回收的微喷颗粒却都是较为均匀的小颗粒,在加载压强高的样品中微喷颗粒的穿透深度更深,并在回收筒底部形成了堆积,其主要原因是32 GPa加载压强条件下形成的微喷颗粒速度比4.3 GPa加载压强条件下微喷颗粒速度更高.

对比分析发现,通过充气混合区后回收的微喷颗粒图像与真空实验[13−15]中相同加载压强段实验条件下回收的微喷颗粒图像有非常显著的差别,在低压加载条件下,真空实验中回收到的是片状碎片,其尺寸在亚毫米至毫米量级,是材料发生层裂形成的层裂碎片,而充气混合后的回收样品中观测到的回收微喷颗粒(图6(a))则没有层裂片特征而是尺寸较为均匀的小颗粒;在较高加载压强条件下(卸载熔化段),真空实验回收到的微喷颗粒明显表现为三个特征区间,包括回收样品头部区几微米至十几微米的小颗粒,中间部分百微米量级的片状颗粒以及回收样品后部直径为几十微米至百微米尺寸的球形颗粒,应该是由包括材料表面微槽形成的微射流,以及微层裂等多种物理机理形成的;而这个加载压强段,充气混合回收样品中观测到的回收微喷颗粒(图6(b)),与充气混合低压加载条件下的回收结果相似,回收到的微喷颗粒也基本以均匀的小颗粒为主,未观测到明显的颗粒尺寸、形态和穿透深度的分区.

图6 充气回收实验样品DR图像Fig.6.Digtal radiography images of fragments recovered after mixing with gas.

通过对颗粒分布的多个位置进行高空间分辨的X光CT观测,充气混合后回收微喷颗粒的大小在不同区域都是较为均匀的,颗粒尺寸在1—20µm范围分布.我们选取一个典型的区域进行了高空间分辨的X光CT扫描和图像重建,如图7所示.

图7 充气混合回收微喷颗粒的三维局部图像Fig.7.Partial image of three-dimensional reconstruction results of the recovered fragments.

图8 等效球形直径的累积颗粒数目统计结果Fig.8.Statistical results of the cumulative fragment numbers vs.their equivalent diameters.

图9 颗粒尺寸与累积数目的分布规律拟合结果Fig.9.Distribution of the cumulative fragment numbers vs.their equivalent diameters.

采用改进分水岭图像分析方法[15],对回收微喷颗粒的三维图像进行了详细解读,获得了该区域内全部颗粒的体积数据和颗粒总数量统计结果,由于回收颗粒不是标准的球形,我们将其等效为球形颗粒进行分析,可以给出颗粒直径与相同直径累积颗粒数目的分析结果,如图8所示.根据这个统计结果,进一步采用几何统计学的方法对颗粒的分布规律进行研究,结果表明回收微喷颗粒尺寸与累积数量之间更为符合双指数分布规律,如图9所示.

充气混合回收实验与真空实验的差异是,微喷颗粒是通过了充气区再进行回收的,而通过与真空实验中的回收微喷颗粒形态差异的对比和微喷颗粒度的分析,我们认为微喷颗粒在与气体混合过程中发生了二次破碎.王裴等[18]在对金属微喷颗粒与气体混合过程的数值模拟研究中发现微喷颗粒的气动破碎现象,其数值研究结果同时显示,气动破碎会导致颗粒尺度的明显减小,这与我们实验观测的结果一致.当然,微喷颗粒与气体混合是一个非常复杂的物理过程,后期还需要开展更为细致和深入的实验研究.

4 结 论

基于神光III原型激光装置,设计开展了强激光驱动的平面锡材料微喷颗粒充气混合回收实验研究,对充气混合后的回收的微喷颗粒进行了X光CT扫描和三维图像重建,获得了两个典型加载压强条件下回收微喷颗粒的三维图像.观测到两个典型加载压强下回收到的微喷颗粒形态与真空实验中回收的微喷颗粒形态随加载压强变化的物理图像有显著的差异,而微喷颗粒在与气体混合的过程中发生气动破碎是造成颗粒形态及其分布改变的可能原因.实验获得的充气混合后回收的微喷颗粒均以小于20µm的小颗粒为主,颗粒度分布规律的分析结果显示,微喷颗粒尺寸与累积数目的分布符合双指数分布的规律.

[1]Walsh J M,Shreffler R G,Willig F J 1953J.Appl.Phys.24 349

[2]Asay J R,Barker L M 1974J.Appl.Phys.45 2540

[3]Andriot P,Chapron P,Olive F 1982AIP Conf.Proc.78 505

[4]Ogorodnikov V A,Ivanov A G,Mikhailov A L,Kryukov N I,Tolochko A P,Golubev V A 1998Combustion,Explosion and Shock Waves34 696

[5]Zellner M B,Grover M,Hammerberg J E,Hixson R S,Iverson A J,Macrum G S,Morley K B,Obst A W,Olson R T,Payton J R,Rigg P A,Routley N,Stevens G D,Turley W D,Veeser L,Buttler W T 2007J.Appl.Phys.102 013522

[6]Sorenson D S,Minich R W,Romero J L,Tunnell T W,Malone R M 2002J.Appl.Phys.92 5830

[7]Signor L,Rességuier T D,Roy G,Dragon A,Lorca F 2007AIP Conf.Proc.955 593

[8]Rességuier T D,Signor L,Dragon A,Boustie M,Berthe L 2008Appl.Phys.Let.92 131910

[9]Signor L,Lescoute E,Loison D,Rességuier T D,Dragon A,Roy G 2010EPJ Web Conf.6 39012

[10]Signor L,Rességuier T D,Dragon A,Roy G,Fanget A,Faessel M 2010Int.J.Impact Eng.37 887

[11]Rességuier T D,Lescoute E,Chevalier J M,Maire P H,Breil J,Schurtz G 2012AIP Conf.Proc.1426 1015

[12]Rességuier T D,Lescoute E,Sollier A,Prudhomme G,Mercier P 2014J.Appl.Phys.115 043525

[13]Xin J T,Gu Y Q,Li P,Luo X,Jiang B B,Tan F,Han D,Wu Y Z,Zhao Z Q,Shu J Q,Zhang B H 2012Acta Phys.Sin.61 236201(in Chinese)[辛建婷,谷渝秋,李平,罗炫,蒋柏斌,谭放,韩丹,巫殷忠,赵宗清,粟敬钦,张保汉2012物理学报61 236201]

[14]Xin J T,He W H,Shao J L,Li J,Wang P,Gu Y Q 2014J.Phys.D:Appl.Phys.47 325304

[15]He W H,Xin J T,Chu G B,Li J,Shao J L,Lu F,Shui M,Qian F,Cao L F,Wang P,Gu Y Q 2014Opt.Express22 18924

[16]hang L,Li M,Zhang Y Q,He J,Shen H H,Tao Y H,Tan F L,Zhao J H 2017Chin.J.High Press.Phys.31 187(in Chinese)[张黎,李牧,张永强,贺佳,沈欢欢,陶彦辉,谭福利,赵剑衡2017高压物理学报31 187]

[17]Oró D M,Hammerberg J E,Buttler W T,Mariam F G,Morris C,Rousculp C,Stone J B 2012AIP Conf.Proc.1426 1351

[18]Wang P,Sun H Q,Shao J L,Qin C S,Li X Z 2012Acta Phys.Sin.61 234703(in Chinese)[王裴,孙海权,邵建立,秦承森,李欣竹2012物理学报61 234703]

Experimental investigation of tin fragments mixing with gas subjected to laser driven shock∗

Xin Jian-Ting Zhao Yong-Qiang Chu Gen-BaiXi Tao Shui Min Fan WeiHe Wei-Hua†Gu Yu-Qiu‡

(Laboratory of Science and Technology on Plasma Physics,Research Center of Laser Fusion,China Academy of EngineeringPhysics,Mianyang 621900,China)

28 April 2017;revised manuscript

6 June 2017)

When a shock wave reflects from the free surface of a solid sample,fragments may be emitted from the surface.Understanding the process of the fragments mixing with gas is an important subject for current researches in inertial confinement fusion and high pressure science.Particularly,obtaining the fragments size and distribution is important for developing or validating the physical fragmentation model.At present,the reported quantitative data are less due to the great challenges in the time-resolved measurements of the fragments.

Recently,high-power laser has appeared as a promising shock loading means for fragment investigation.The advantages existing in such means mainly include small sample(∼µm to mm-order),convenient dynamic diagnosis and soft recovery of fragments.Our group has performed the dynamic fragmentation experiments under laser shock loading metal.The ejected fragments under different loading pressures are softly recovered by low density medium of poly 4-methy1-1-pentene(PMP)foam.The sizes,shapes and penetration depths of the fragments are quantitatively analyzed by X-ray micro-tomography and the improved-watershed method.

This paper mainly reports the research advances in the process of the fragments mixing with gas.The laser-driven shock experiments of tin sample are performed at Shenguang-III prototype laser facility.Under two typical loading pressures,the fragments mixed with gas(N2)are recovered by PMP foam with a density of 200 mg/cm3,and the pressure of gas is 1 atm.

The high resolution reconstructed images of the recovered fragments provided by X-ray micro-tomography and computed tomography reconstruction show that the shapes of the fragments are almost homogeneous,and their sizes are in a range of about 1–20 micron.These images are very different from the images of the fragments recovered in vacuum under similar loading pressures.The observed fragments under loading pressure less than 10 GPa in vacuum are some thin layers,while the loading pressure is increased up to more than 30 GPa,a large number of small spherical particles are observed in the front of the recovery fragments,thin layers in the middle,and these spherical particles have diameters ranging from one dozen to several hundreds of micrometers.The sizes and number of fragments are analyzed by the improved watershed method.The resulting distribution of the fragments mixed with gas follows bilinear exponential distribution.Comprehensive analyses of former simulations and our experimental results show that the secondary fragmentation should occur in the process of the fragments mixing with gas.

high-intensity laser,ejected fragment,gas mixing,computed tomography analysis

PACS:62.20.M–,62.50.Ef,64.70.D–DOI:10.7498/aps.66.186201

*Project supported by the Science and Technology on Plasma Physics Laboratory,China(Grant No.9140C680305140C 68289).

†Corresponding author.E-mail:heweihua2004@sina.com

‡Corresponding author.E-mail:yqgu@caep.ac.cn

(2017年4月28日收到;2017年6月6日收到修改稿)

冲击波在金属材料自由面卸载时,材料表面会形成微颗粒向外喷射,这是材料表面一种特殊的破坏形态.在内爆压缩和高压工程领域的相关物理过程中,微喷射颗粒是引起界面混合现象的重要来源,会直接影响后期的混合状态和压缩过程.而微颗粒的尺寸、形态、运动速度等是开展微喷混合过程理论和数值模拟研究的重要参数.由于实验中动态诊断的难度较大,目前已获取的微喷颗粒尺寸及分布数据十分有限.基于神光III原型激光装置,本文设计并开展了强激光驱动冲击加载,锡材料微喷颗粒经过气体区混合后,低密度泡沫材料对微颗粒进行回收分析的实验研究.通过对微喷颗粒回收样品的X光电子计算机断层扫描分析和图像重建,获得了两个典型加载压强条件下与气体混合后微喷颗粒的三维图像,通过与真空实验条件下回收微喷颗粒图像的对比分析,对混合后的微喷颗粒分布形态有了初步的认识;测量统计了回收颗粒尺寸与数目,并通过分析,给出了微喷颗粒尺寸的双指数分布规律.

10.7498/aps.66.186201

∗等离子体物理重点实验室基金(批准号:9140C680305140C68289)资助的课题.

†通信作者.E-mail:heweihua2004@sina.com

‡通信作者.E-mail:yqgu@caep.ac.cn