煤制油质量与燃烧排放特性综述

刘海利 宋利军 詹月辰

(中国石化销售有限公司油品技术研究所,天津 300384)

近几年,煤基合成油(煤制油)作为现代煤化工产业的一部分,无论在产业关键技术攻关、重大装备自主化研制,还是在产品品种开发和生产规模扩大等方面,我国煤制油产业都取得了突破性进展,拥有煤基制油技术的自主知识产权。到2015年底,我国煤制油年产能已达到278万t,年产量132万t,使得我国煤制油技术和应用提高到一个新的水平,并逐渐成为国际煤制油市场上的主角。

煤制油,又称煤液化燃油,就是用煤制取燃油。煤液化技术在科学上称为煤基液体燃料合成技术,按合成工艺的不同,煤制油可以分为煤直接液化燃油和煤间接液化燃油。两种合成工艺,其煤制油组成不同,质量性能也不同,最终影响煤制油的燃烧与排放特性。

1 煤直接液化燃油

1.1 技术简介

煤直接液化又称加氢液化[1],是在高压氢气和催化剂存在下将固体煤粉加热至400℃ ~450℃,通过催化加氢直接使煤粉在溶剂中发生热分解、加氢和加氢裂解反应,继而通过气相催化加氢裂解等处理过程,使煤中的有机大分子转化为可作为液体燃料的小分子,合成轻油(粗汽油)、中油及重油等馏分油,馏分油经提质加工(如加氢精制、加氢裂化和重整)得到合格的汽油、柴油和航空煤油等产品。

煤炭直接液化工艺的目标是破坏煤的有机结构,并进行加氢,将H/C为0.8左右、相对分子量为5000的稠环芳烃为主要结构特征的固体煤转化为H/C为2左右、相对分子质量为100~200的脂肪烃为主要结构特征的液体产物。目前,国际上已开发出的煤加氢液化工艺有10多种,比较有代表性的有德国IGOR工艺、日本NEDOL工艺、美国HTI工艺等。

我国神华集团的鄂尔多斯煤直接液化项目是世界首套百万吨级工业化示范项目,采用完全自主知识产权的技术和煤直接液化“863”液化高效催化剂,以年轻烟煤为原料,进入煤制氢气装置,制出氢气。洗精煤经洗选后,制出合格粒度的煤粉,将煤粉和“863”催化剂与循环溶剂配制成油煤浆,经过加压、加热,进入两台串联的悬浮床煤直接液化反应器,在反应温度为445℃ ~460℃,压力为18.5 MPa~19.5 MPa下,与来自煤制氢气装置的氢气发生加氢裂化反应,实现固体煤粉颗粒转化为液态油品的过程。该项目于2005年建设,2008年产出合格产品,可处理干煤粉6 000 t/d,成品油产量为100万t/a,主要产品为液化气、石脑油、汽油和柴油等。

煤直接液化工艺的特点有:油收率高;煤消耗量小,约3t~4t原煤可产1t液化油;馏分油以汽、柴油为主,目标产品的选择性相对较高;设备体积小,投资低,运行费用低等[1]。

1.2 煤直接液化汽油特点

石油炼制过程中的多种轻质油品,可作为汽油调合组分,如直馏汽油、重整汽油、催化汽油、加氢裂化汽油、烷基化油、异构化油、焦化汽油、MTBE。而煤直接液化过程中产出的轻油品种相对单一的馏程在40℃ ~180℃、碳数在5~12的石脑油。

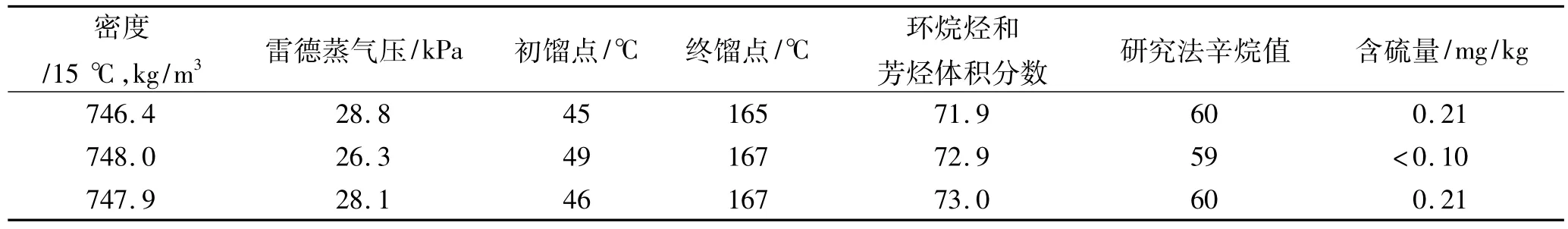

煤直接液化石脑油理化特性见表1,其具有以下特点[2]:

(1)密度较轻;(2)蒸气压较低;(3)辛烷值低;(4)硫含量极低。

表1 煤直接液化石脑油理化特性Table1 PhysicochemicalProperties of Coal Direct to Naphtha

煤直接液化石脑油经过分馏和催化重整,生产出C6-拔头组分和重整汽油两种调合组分油。C6-拔头组分油主要为C5和C6的烃类,环烷烃体积分数达到54%以上,异构烷烃含量较低,因而拔头油具有较低的密度和辛烷值。而重整汽油主要为C7~C9的芳烃,其体积分数在75%以上,在不添加任何辛烷值改进剂的前提下,辛烷值不小于93。由于拔头组分油和重整汽油具有合适的族组成、密度、辛烷值、硫含量的特点,可作为煤直接液化车用汽油调合组分[2]。

1.3 煤直接液化柴油特点

石油基柴油通常是常压柴油、加氢柴油、催化柴油等多种组分调合制取。煤直接液化柴油是煤通过热解、加氢稳定、加氢裂化反应后生成的柴油馏分。煤直接液化柴油由于在生产过程中所使用原料和采用加工工艺的特殊性,使得其组成分布和理化指标上与石油基柴油相比有许多的特殊性。

煤直接液化得到的初始液体产物即液化粗油,芳烃含量高,H/C低,硫、氧杂原子含量高,十六烷值低,热值低,密度大,胶质含量高,储存安定性差,不能直接作为柴油使用,必须进行提质加工。经过加氢改质后柴油硫、氮、芳烃含量极低,硫含量一般在2mg/kg以下,多环芳烃质量分数在2%以下,残炭含量在0.01%以下,色度、热安定性和氧化安定性远高于石油基柴油指标,十六烷值大大提高,低温性能优异,但润滑性变差[3]。

2 煤间接液化燃油

2.1 技术简介

煤间接液化是先将煤气化生成一定H/C的合成气(CO+H2),完全破坏煤原有的化学结构,然后以合成气为原料在一定压力(2.5 MPa~3.0 MPa)、温度(低于350℃)和催化剂存在条件下,经过费托合成生产出馏分不同的液态烃。本文所提间接液化为费托合成技术。

煤间接液化工艺包括煤的气化、费托合成、油品加工等三个步骤。按费托合成反应温度的不同,煤间接液化工艺可分为高温合成与低温合成两类工艺。反应温度低于280℃的称为低温合成工艺,采用浆态床及固定床反应器,主要产物是柴油和蜡,同时副产少量烯烃和化学品。反应温度高于300℃的称为高温合成工艺,采用流化床反应器,合成的主要产物是汽油,同时得到较多的低碳烯烃,可用作生产石化替代产品的原料[1]。

目前世界上代表性的煤间接液化工艺有南非Sa-sol公司费托合成技术,荷兰Shell公司SMDS技术,美国Mobil公司MTG合成技术等。

我国煤间接液化技术的有兖矿集团100万t/a的煤间接液化装置,采用低温铁基浆态床技术和高温铁基固定流化床技术,生产柴油78.08万t/a、石脑油25.84 万 t/a,液化石油气 5.648 万 t/a;山西潞安矿业集团16万t/a煤间接液化示范装置,采用山西煤炭化学研究所自主研发的钴基固定床费托合成技术,2008年12月正式出油;内蒙古伊泰集团16万t/a煤间接液化示范装置,采用山西煤化所自主研发的铁基高温浆态床费托合成催化剂浆态床合成反应器技术,主要产品为柴油、石脑油及液化石油气,2009年3月联动试车、投料出油;神华集团在宁夏宁东400万t/a煤炭间接液化装置,采用我国自主知识产权的中科合成油公司中温浆态床费托合成成套技术,生产柴油273.3 万 t、石脑油98.3 万 t、液化石油气33.6 万 t。

煤间接液化工艺特点有:合成条件温和;转化率高;目标产品的选择性相对较低;煤消耗量大,一般情况下,约5t~7t原煤产1t成品油;设备体积庞大,投资和运行费用高等[1]。

2.2 煤间接液化汽油特点

煤间接液化合成油直链烃含量高,包括易裂解的烯烃,从而汽油辛烷值较低,需要进一步异构化,这增加了合成汽油产品费用[4]。

2.3 煤间接液化柴油特点

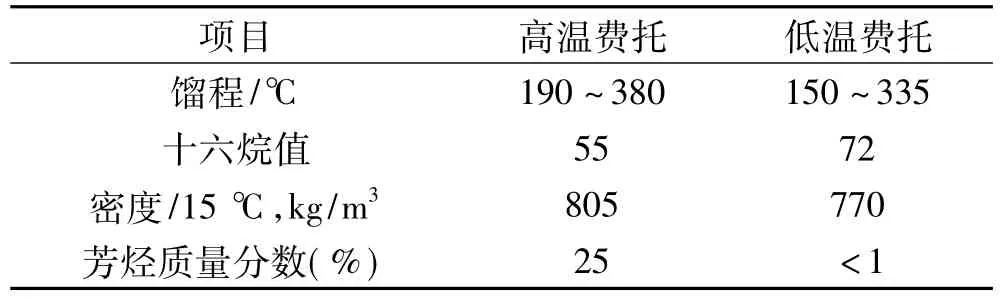

高温法和低温法费托合成工艺所得柴油馏分的组成有一定差异,低温法合成的柴油中烷烃含量相对高一些,而且烯烃主要为直链α-烯烃[5]。

费托合成柴油馏分性质比较[6]如表2。

表2 费托合成柴油馏分性质比较Table 2 PropertiesComparison of Fischer-Tropsch Synthetic Diesel Fraction

煤间接液化合成柴油为无色透明液体,在物性上煤间接液化合成柴油具有十六烷值高,几乎不含硫、氮等杂原子,芳烃含量低,密度小,运动黏度低,体积热值小等特点[7]。煤间接液化合成柴油能与石油基柴油以任意比例互溶,常用的体积混合比例为50%[8]。煤间接液化合成柴油低温特性和润滑性较差[9]。

3 煤基合成油比较

3.1 组成比较

石油基汽油主要由烷烃、芳烃组成,环烷烃和烯烃含量次之。煤直接液化汽油馏分以环烷烃为主、芳烃含量次之、烯烃含量很低,是很好高辛烷值组分。煤间接液化汽油馏分主要是由直链烷烃、烯烃组成。

石油基柴油主要由烷烃、环烷烃、芳烃和少量硫、氮、氧的杂环化合物组成,其中链烷烃质量含量高达40%以上,环烷烃质量含量不足或刚刚达到40%,多环芳烃质量含量最高达到5.5%,总芳烃质量含量超过15%。煤直接液化和间接液化柴油都主要由饱和烃构成,质量含量可达99.0%,但煤直接液化柴油含有环烷烃较多,可达79.7%,链烷烃较少为 19.9%[10]。李海军[11]对柴油烃类组成分析做了统计,表明煤直接液化柴油环烷烃质量含量高达90%以上,链烷烃质量含量小于10%,多环芳烃质量含量小于1.5%,总芳烃质量含量小于3%。相反煤间接液化柴油主要成分为具有较高H/C直链烷烃和支链异构烷烃,其中链烷烃质量含量达到72.2%,环烷烃质量含量有27.6%。煤基合成油这种差别主要是由于加工工艺不同引起的。

煤分子的基本结构单元是由芳烃结构、脂肪族结构以及脂环族结构组成,脂环结构既有与芳香环一起缩合的结构存在,又有单独存在的,而脂肪族结构是指结合在芳香环或脂环上的那些以侧链存在的烷基。

煤中大分子结构的以桥键联在一起缩合芳香烃经过加氢直接液化和加氢提质后使芳烃双键打开转化为环烷烃,间接液化是煤全部气化转化为煤合成气,合成气在催化剂作用下发生碳链增长的反应,转化为直链烃和烯烃类物质。

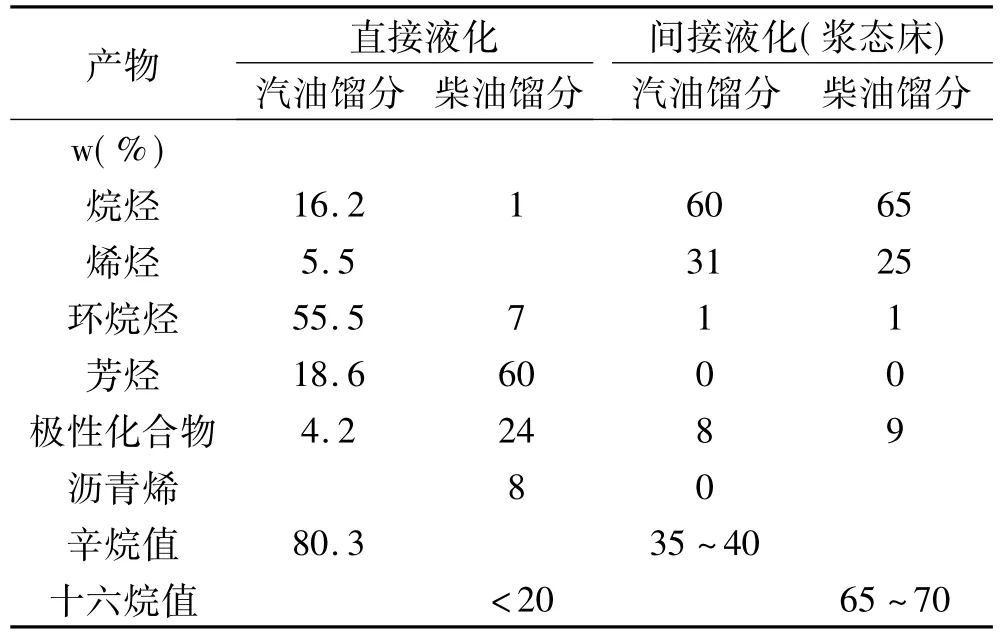

表3为煤直接与间接液化两种方法合成汽柴油馏分组成比较[12]。

由表3可以看出,煤直接液化合成汽油馏分的环烷烃含量高,辛烷值高达80,而柴油馏分芳烃含量高,十六烷值不到20,柴油馏分需进一步加氢改质提高十六烷值。煤间接液化合成汽油馏分的直链烷烃含量高,辛烷值仅为35~40,柴油馏分直链烷烃含量高,十六烷值高达70,是非常好的提高柴油十六烷值调合组分。

表3 煤直接与间接液化合成汽柴油馏分组成比较Table 3 Comparison of Gasoline or Diesel Fraction by Coal Direct or Indirect

3.2 理化特性比较

加工工艺不同决定煤直接液化合成油与间接液化合成油结构组成不同,结构组成使得煤直接液化合成油与间接液化合成油表现出不同理化性质。

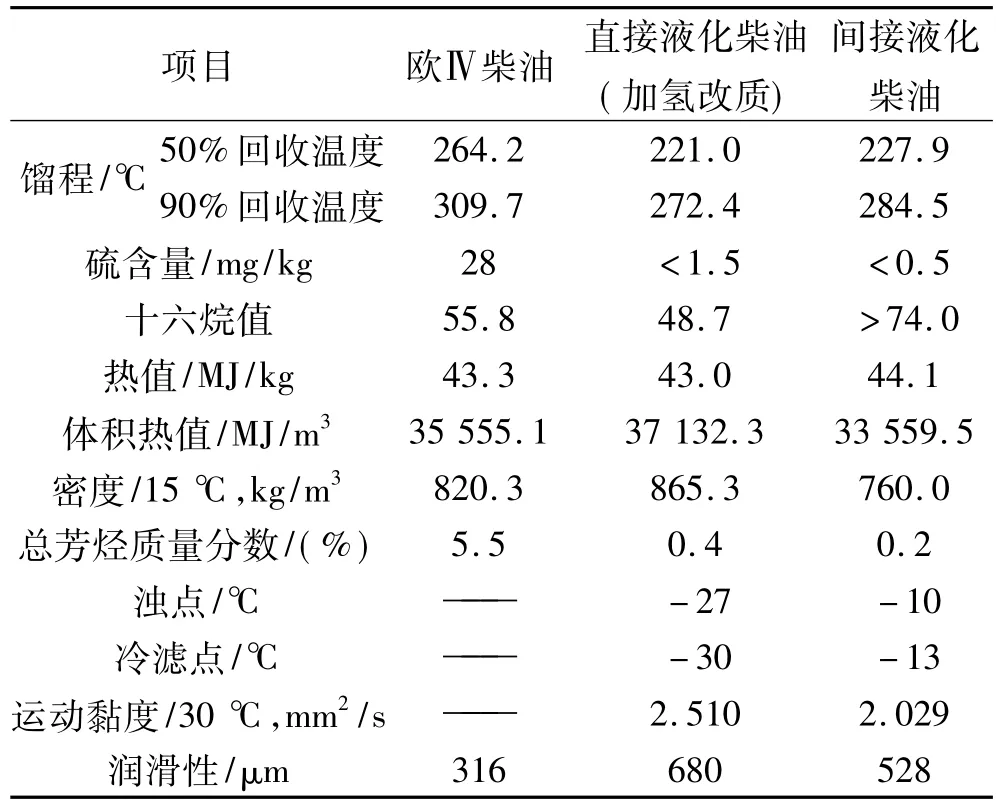

煤直接液化柴油与煤间接液化柴油理化特性比较[13]见表 4。

表4 煤直接液化柴油与间接液化柴油理化特性比较Table 4 PhysicochemicalProperties of Coal Direct or Indirect to Diesel

表4表明,煤间接液化柴油具有十六烷值高,热值高,密度小,黏度小的特点,而煤直接液化柴油十六烷值低,热值低,密度大,但低温性能好。

十六烷值十六烷值主要由链烷烃决定,煤直接液化柴油主要由环状烃组成,十六烷值较低,而煤间接液化柴油主要由链状烃组成,十六烷值很高。十六烷值增加,自燃点降低,当十六烷值很高时,自燃点降低的很少,表明即使增加十六烷值,燃料的自燃性能改善不多。十六烷值过高也会增加油耗。因此十六烷值控制在50左右,可获得最佳使用性能和经济效益,高十六烷值的煤间接液化柴油是非常好的提高柴油十六烷值调合组分。

密度及热值密度和热值主要由链烷烃决定,煤间接液化柴油主要由密度较小、热值高的链烷烃组成,而煤直接液化柴油主要由密度较大、热值较小的环烷烃组成。与石油基相比,煤基合成油体积热值相差不大,所以使用两种煤制油时发动机供油系统无需做过大改动。

硫和芳烃含量硫含量是燃油评价的重要指标,硫含量多少会严重影响发动机的排放性能,硫含量过多,会导致发动机的颗粒物排放增加,同时也会导致发动机的后处理装置效率下降,甚至失效,从而使NOx、PM、HC、CO排放增多。芳烃含量过高会增加NOx、PM排放,还会对人体健康产生伤害。煤基合成油几乎不含硫和芳烃含量低,具有很好的环保排放特性,是良好的清洁燃油。

黏度和润滑性环状结构烃分子黏度大于链状结构的,因此含链状烷烃高的煤间接液化柴油黏度更小。两种煤制油的润滑性差,主要是两种煤制油中有效抗磨组分的多环芳烃和极性化合物含量低所致。

冷滤点在不含低温流动性改进剂下,煤直接液化柴油的冷滤点可达-30℃,间接液化柴油的冷滤点为-13℃。由于在相对分子量相同条件下,环烷烃具有很好低温流动性,因此环烷烃含量较高,链状轻类比重很小,同时链长较短的煤直接液化柴油低温性能很好,而以链烷烃为主的间接液化柴油的低温性能一般。

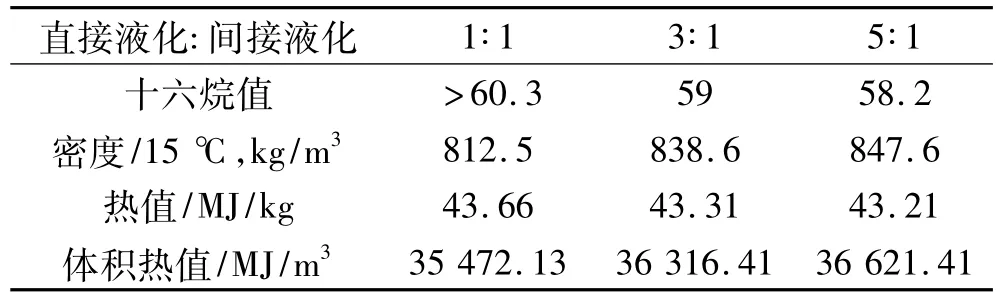

通过比较可以看出,煤直接液化加氢改质柴油和煤间接液化柴油两者的密度、馏程、冷滤点及十六烷值等性质存在良好的互补关系。两种煤制油混合后的十六烷值、密度和热值如表5[10],表明混合后的煤制油具有与石油基柴油性能具有一致性。

总之,煤直接液化可以生产高标号的汽油,但柴油馏分的芳香烃含量较高,十六烷值较低。煤间接液化可以生产具有十六烷值高、无硫、低芳香烃含量的优质柴油。煤直接液化的低十六烷值柴油和煤间接液化合成的高十六烷值柴油可以调制成高品质的柴油。

表5 混合煤基合成柴油十六烷值、密度和热值Table 5 Cetane Number and Density and Calorific Value of Mixture Coal to Diesel

4 煤制油燃烧与排放

影响柴油机燃烧与排放最重要的是燃料的理化性质,如柴油的十六烷值、润滑性、硫含量、芳烃、密度、黏度等理化特性对柴油燃烧和排放都有影响。合适的十六烷值、润滑性、密度和黏度可以使燃料充分燃烧,提高发动机功率。高十六烷值、低硫含量、低芳烃、低密度对降低排放非常有利。

4.1 燃烧特性

王真等[14]在共轨柴油机直接使用煤直接液化柴油结果表明,煤直接液化柴油可以完全达到原机的功率水平,由于十六烷值较低,与石化柴油相比,其燃烧始点较晚,预混合燃烧放热功率较大,但在高负荷时二者较接近,而且,煤直接液化柴油与石化柴油按一定比例混合燃烧始点接近于石化柴油。

胡云剑等[15]研究发现,煤直接液化柴油能够提高柴油发动机的动力性,功率比石油基柴油提高2.4% ~4.1%,从燃料的动力性和消耗指标上考虑,煤直接液化柴油优于石油基柴油。

有关研究表明[10],在低负荷时,煤间接液化柴油燃烧特性优于石油基柴油,石油基柴油优于煤直接液化柴油燃烧特性;随着负荷的增大,煤基合成柴油与石油基柴油燃烧特性差异逐渐降低。

4.2 排放特性

油品的理化特性决定其排放特性。煤制油中多环芳烃含量低,可以降低 HC和NOx、PM和 CO排放,超低硫、氮对降低SO2和PM排放有显著作用;难以燃烧的重馏分少,可降低颗粒物的排放。煤间接液化柴油具有较高的十六烷值,其滞燃期短,燃烧持续期长,预混燃烧期短,有利于减少NOx排放。

研究表明[2],作为车用燃料在柴油发动机排放上煤直接液化柴油比石油基柴油有较大优势。在试验条件下,与石油基柴油相比,煤直接液化柴油的NOx和PM排放低,THC排放稍高,而CO排放总体差异不大。

煤直接液化柴油与煤间接液化柴油按照3:1比例混合后,NOx、CO、HC、碳烟排放均低于石油基柴油[14]。

煤直接液化柴油与石化柴油混合时,随着煤直接液化柴油掺混比的提高,柴油机NOx、碳烟、CO、HC排放在中高负荷均变化不大,但在低负荷时变化显著。随着煤直接液化柴油掺混比的提高,会使低负荷的碳烟排放显著降低,但 NOx、CO、HC排放会升高[15]。

煤直接液化柴油作为柴油发动机燃料,排放方面比石油基柴油有较大优势,在试验条件下,NOx和PM排放比石油基柴油低,而CO排放两者总体差异不显著[10]。

煤间接液化柴油的密度比柴油小,但热值比柴油高,两者乘积之比为0.942,因此在使用混合燃料时,柴油机的供油系统不必作更多改动。胡准庆等[7]分别用0号柴油、含50%和75%煤间接液化柴油的混合燃料以及纯煤间接液化柴油进行实验,结果表明,与燃用0号柴油相比,燃用含50%煤间接液化柴油、75%煤间接液化柴油的混合燃料以及纯煤间接液化柴油时的有效热效率、经济性和排放性都有显著改善,其中热效率分别提高4.92%、5.22%和6.38%;燃油消耗率分别降低2.15%、2.61%和2.87%;NOx排放量分别平均降低78.2%、85.6%和90.1%;CO排放量分别平均降低91%、93.7%和96.5%;CO2排放量分别平均降低77.6%、82.3%和87.5%。

Schaberg等[16]进行F-T柴油的排放特性实验,实验表明F-T柴油具有较好的排放特性,NOx、CO、HC、PM 分别降低27%、33%、49、和21%,随后在改进升级后的相同型号的发动机上进行实验,实验表明:与普通柴油相比,燃用 F-T柴油后 NOx、CO、HC、PM分别降低17%、37%、37%和37%,排放特性明显改善。

Alexander G等[17]研究表明,与柴油相比,燃用F-T柴油后,排放有较好的改善,其中PM和NOx最高降低54%和15%。

F-T柴油最大的优势体现在排放特性方面,NOx、CO、HC、PM 均有一定的降低,PM 降低幅度较大,主要是低芳烃和低硫的特性所致。

5 结 语

煤制油技术作为煤炭工业的绿色化学技术,将会成为我国未来低碳经济发展以及积极应对气候变化过程的重要组成部分。截至2016年,我国煤制油产业的发展呈现出技术多样化、产品多元化的良好发展态势,产业雏形初步形成,已经拥有350万t/a的运行产能以及到2020年之前3 000万t/a的规划和在建产能,煤制油巨大的产量和独特质量性能,良好的低排放特点是一种优异的清洁替代燃料,这对中国应对石油安全问题、能源结构的调整、促进环境建设和人类社会的进步将具有十分重要的意义,也预示着我国煤化工的发展向着规模化的方向发展。

[1]李志光.煤制油技术发展综述[J].中国高新技术企业,2008(23):103~104.

[2]李海军.煤直接液化车用汽油制备研究[J].煤化工,2016,(2):10 ~14.

[3]安高军,熊春华,鲁长波.煤基合成柴油的性质与发动机试验研究[G]//2011中国汽车工程学会年会论文集,北京:中国汽车工程学会,2011:607~609.

[4]周玉鑫,邓蜀平,相宏伟 等.F-T合成粗油品的加工[J].煤炭转化,2005,28(4):83 ~89.

[5]王建平,翁惠新.费-托合成油品的加工利用[J].炼油技术与工程,2006,36(1):39 ~42.

[6]刘晓彤,李庆勋,刘克峰 等.费托合成产品升级的发展现状[J].现代化工,2014,34(12):1 ~4.

[7]胡准庆,张欣,刘建华.煤合成柴油(F-T柴油)在柴油机上的试验研究[J].石家庄铁道学院学报(自然科学版),2007,20(4):28 ~30+107.

[8]黄勇成,周龙保,潘克煜 等.柴油机燃用F-T柴油与0号柴油混合燃料的燃烧特性[J].燃烧科学与技术,2006,12(4):329 ~334.

[9]蒋德明.一种超清洁柴油机代用燃料-F-T柴油[J].柴油机,2003,(5):1 ~4.

[10]代玉利.煤制油的喷雾燃烧及排放特性实验研究[D].天津大学,2014.

[11]李海军.煤直接液化柴油产品特性研究[J].神华科技,2016,(2):74 ~77.

[12]刘今金.煤间接液化技术及其前景分析[J].炼油技术与工程,2005,35(9):1 ~5.

[13]张建业,裴毅强,秦静等.混合煤制油对共轨柴油机性能及排放影响的试验研究[J].内燃机工程,2015,36(2):13~17+24.

[14]王真,石玉林,乔信起等.共轨柴油机燃用煤直接液化柴油的燃烧与排放特性[J].内燃机学报,2012,30(3):201~206.

[15]胡云剑,金环年,李克健等.煤直接液化柴油的性质及发动机燃烧和排放[J].石油学报(石油加工),2010,26(S1):246~252.

[16]Schaberg P W,Myburgh I S,Bother J Jethal.Comparative emissions performance of Sasol Fischer-Tropsch diesel fuel in current and older technology heavy~duty engines,SAE paper 2000-01-1912.

[17]Sappok Alexander G.Emissions and incylinder combustion characteristics of Fischer-Tropsch and conventional diesel fuels in a modern CI engine.BS,Mechanical Engineering Kansas State University,2004.