基于HORIZONE气相法反应器下料程序优化①

王俊杰

(中韩(武汉)石油化工有限公司)

基于HORIZONE气相法反应器下料程序优化①

王俊杰

(中韩(武汉)石油化工有限公司)

介绍某聚丙烯(JPP)装置因下料系统中气锁器料位仪表故障,致使气锁器发生爆聚,导致装置停工处理的事故经过,以及针对此次事故对程序做出的优化和修改,及其优化后的效果。

核料位仪表 程序优化 聚丙烯(JPP)装置 气锁器 爆聚

中韩(武汉)石油化工有限公司聚丙烯(JPP)装置采用HORIZONE气相法聚丙烯工艺技术。其反应器R201、R251之间采用3组气锁器隔离。此外,气锁器还参与反应器R201的下料控制。在气锁器下料控制中,进出料主要分别依据气锁器进料时间和料位。

2016-11-20 00:28:13气锁器D243放射性核料位计LT24032出现坏值,导致下料顺控UK201C处于等待状态。00:35:21工艺手动停止顺控UK201C。00:41:36对LT24032给假值20%,00:42:08再次启动顺控UK201C;00:43:25排料程序执行,随后气锁器D243温度TI24031急剧升高;00:43:49停止顺控UK201C,通过手动加压排料,气锁器料位没有变化,确认气锁器已发生爆聚,随后装置停工处理。笔者针对该设计缺陷,从自控方面进行改进优化。

1 顺控及其关键步序

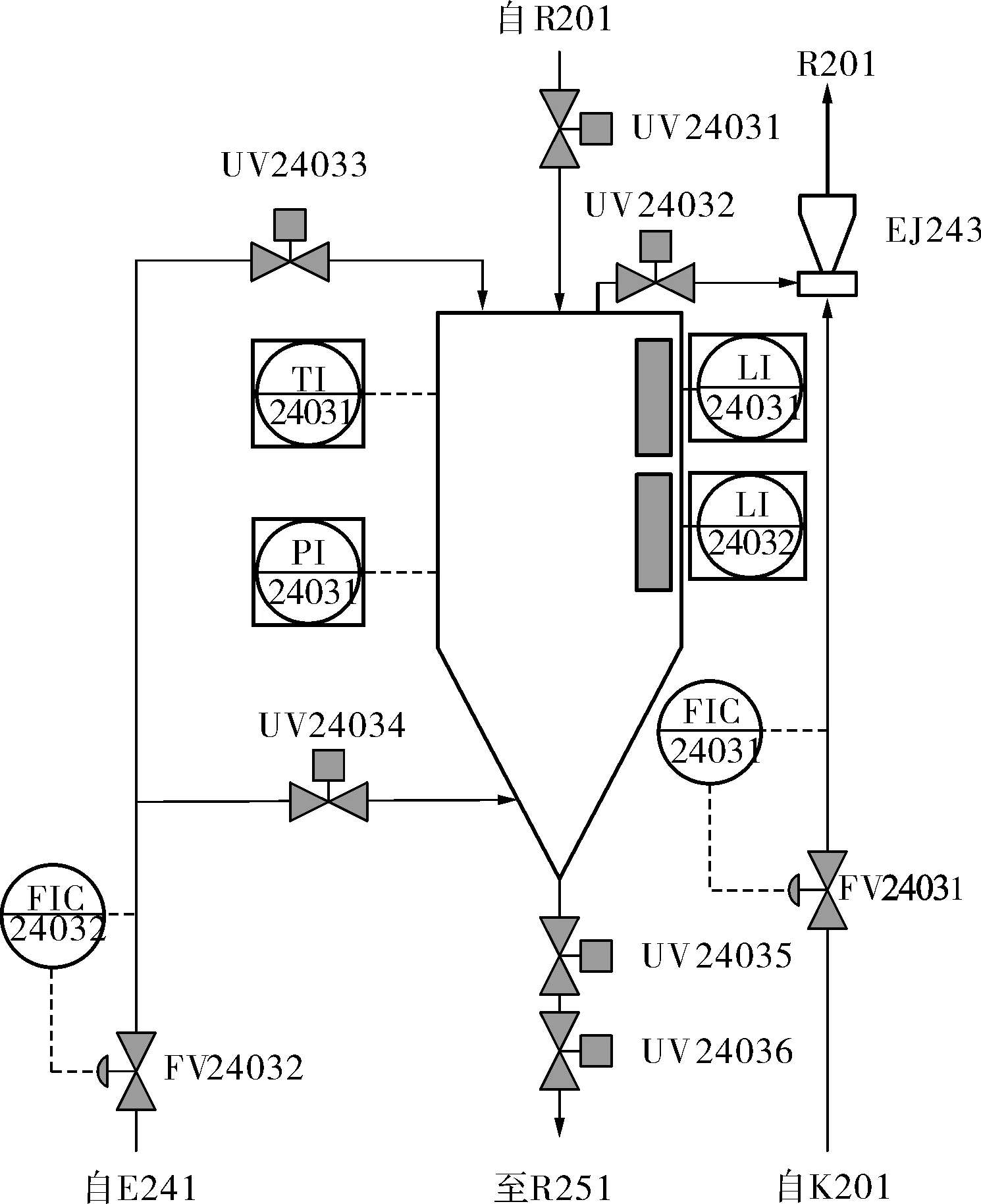

中韩(武汉)石油化工有限公司聚丙烯(JPP)装置的第一反应器R201与第二反应器R251之间有3组气锁器(图1),气锁器运行流程如图2所示。

3组气锁器可以同时启动或者启动其中的任意一组,由工艺操作人员依据需要启动顺控。顺控的关键步序阀位如下:

a. 等待。UV24032打开,UV24031关闭,UV24034关闭;UV24033关闭;UV24036关闭;UV24035关闭;FC24032手动,MV=0%。

图1 R201与R251之间顺控部件示意图

图2 气锁器运行流程

b. 收料。打开UV24031,其他阀门保持不变。收料完成标识——收料时间到(反应器R201料位测量值PV和设定值SP的偏差赋值)或气锁器D243料位计LT24031高报(大于70%)。

c. 反吹。关闭UV24031,打开UV24034,FV24032MV=80%,吹扫30s后,进入排料步序。

d. 排料。关闭UV24032、关闭UV24034、打开UV24033,FV24032手动模式,MV=50%;打开UV24036、5s后打开UV24035;当气锁器D243料位计LT24032料位低报(低于40%)或循环时间到(180s),则排料完成,顺控进入等待状态,继续下一个循环。

2 事故原因分析

通过查看事件记录,00∶28∶11程序已执行排料步序。排料完成条件判断逻辑如图3所示。其中,逻辑通路①因LT24032出现坏值,导致程序无法进行比较,条件不成立;逻辑通路②虽然时间到,但是由于LT24032 为坏值无法比较,即使时间到,逻辑条件“与”不成立,程序也无法进入下一步序,长期处于该阀位可能会导致第二反应器R251中的乙烯反窜至第一反应器R201。

图3 排料完成条件判断逻辑

程序进入排料步序,条件判断LT24032料位是否小于40%或料位不低于40%且程序循环时间TMA04到;当条件满足后,进入下一步序,关闭阀门UV24033、UV24035。

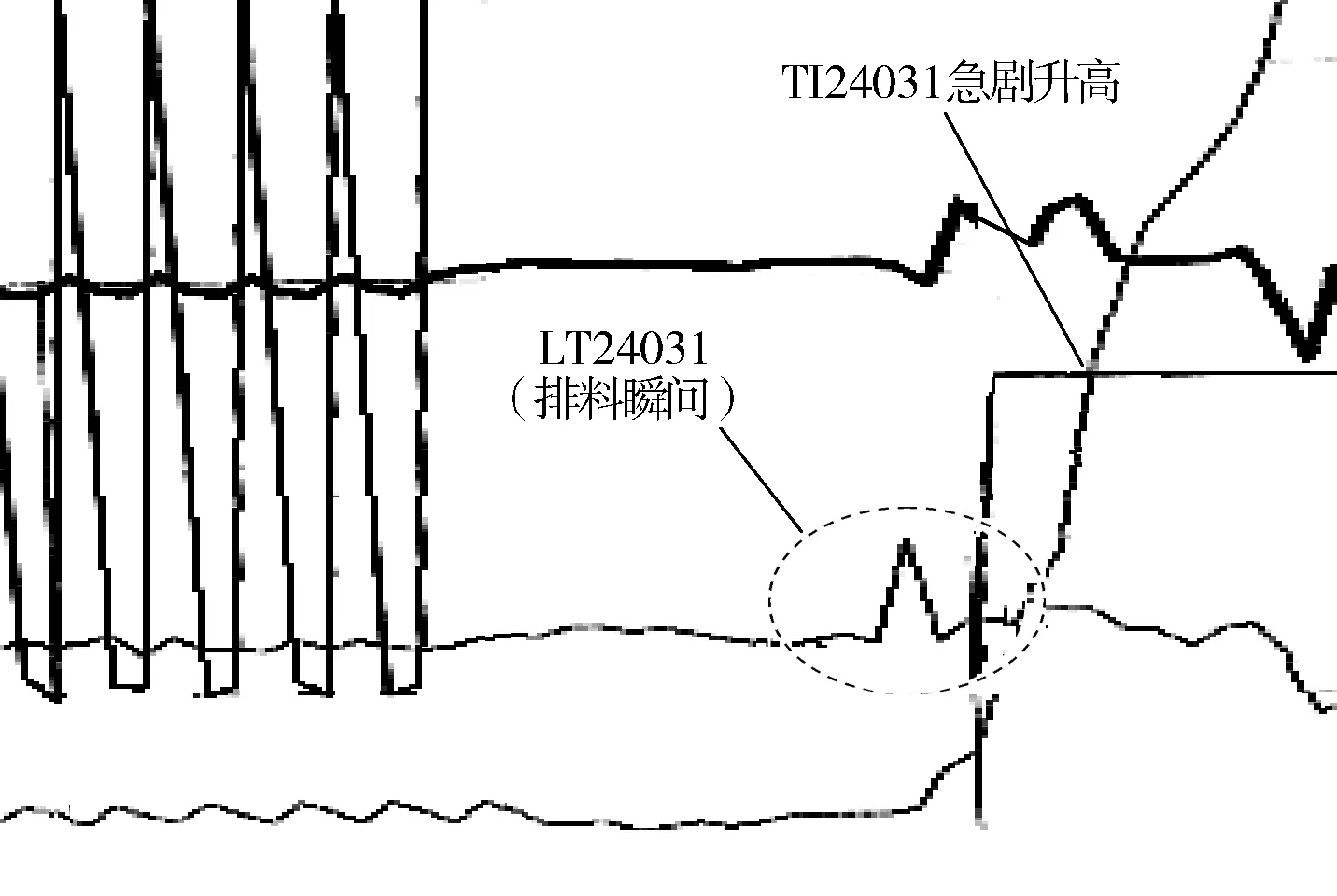

因在启动顺控前,对LT24032已经给假值20%,故判断条件LT24032料位是否小于40%成立。等待时间TMA06为0s,导致UV24035和UV24036打开的瞬间立即关闭(图4中LT24031凸点),程序直接由排料进入等待,使得气锁器中的物料没有排出,继续在气锁器中反应,导致温度急剧上升(图4中TI24031)发生爆聚。

图4 气锁器D243相关部分趋势截图

3 程序优化方案

针对此次气锁器爆聚事故,将下料程序进行优化的方案为:

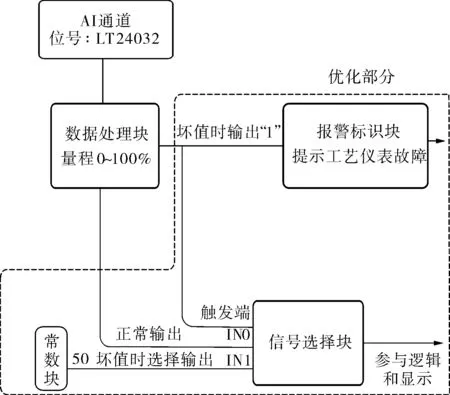

a. 方案一。当液位计LT24032出现坏值时,由程序自动赋正常值,让程序可以以时间为控制参考依据进行控制(图5);并发出高级别报警提醒,由工艺人员通知仪表专业处理。该方案的可执行性强,前期该仪表维修时通过手动赋值50%程序能够正常运行。相当于前期已经通过验证。风险是当仪表发生故障时,如果输出不是坏值,而是0~100%区间中的任一定值,假设当仪表出现故障后,且在某一固定值(假定该值为n)时不再改变,则当n>40%时顺控会以时间为依据进行控制,短期不会对生产造成影响,但可能存在二反R251中的乙烯气体反窜入R201;当n<

图5 自动赋值优化程序

40%,程序运行至排料步序后,马上会对排料是否完成进行判断,而判断依据就是料位低报(即低于40%),故而刚执行到排料程序时就终止排料程序,导致气锁器内粉料无法排出,致使气锁器内的粉料继续反应,堵塞气锁器。

b. 方案二。将下料顺控“排料”步序完成逻辑条件优化为“料位低报”或“时间到”,逻辑关系“与”更改为“或”。可避免坏值无法参与比较的弊端。

c. 方案三。当输入通道出现坏值时,将通道输出设置更改为保持最后一个有效值。该方案的优点是变更量少、修改简单且容易实现。缺点是当仪表出现故障时不易发现,不利于故障出现后问题的处理。

针对以上3种方案,经技术管理部讨论后决定采用方案一,当仪表出现坏值时,由程序给定50%料位,并发出高级别报警,由工艺人员通知仪表专业紧急处理。

王俊杰(1987-),技术员,从事聚丙烯装置仪表专业日常管理及维护工作,junjie709@126.com。

TH816

B

1000-3932(2017)12-1170-03

4 结束语

在装置停工检修期间,对逻辑进行优化修改并下装,测试正常。经过此次程序优化,再未出现同类故障引发的装置生产波动和事故。

化工生产中,现场有很多不可预知的突发故障和潜在隐患,只有对每个隐患进行深入排查,合理地对控制方案进行完善优化,方能使企业利润最大化,为企业创造良好的经济效益。

2017-08-02,

2017-10-18)