C/C复合材料抗氧化性能研究进展

梅宗书,石成英,吴婉娥

(火箭军工程大学,西安 710025)

0 引言

C/C复合材料是炭纤维增强炭基复合材料,作为一种耐高温材料,具有突出的耐烧蚀、高比强度、高比模量、低热膨胀系数、耐热冲击、耐含粒子燃气冲刷等一系列优异性能[1]。在航天领域主要用作烧蚀材料和热结构材料,其中最重要的用途是用于制造洲际导弹头的鼻锥帽、固体火箭喷管的喉衬及扩张段和航天飞机的鼻锥帽和机翼前缘[2]。导弹再入弹头再入大气层时、其头部周围温度在5800 K。在固体火箭发动机喉衬上,材料不仅要承受高达3200~3900 K的高温,还要承受一系列复杂的热负荷、机械负荷、热冲击和化学腐蚀[3]。NASA Hyper-X项目高超音速飞行器X-43A,其鼻锥尖及翼前缘、飞行控制面板等部位采用涂层式抗氧化的中间相沥青基炭纤维增强2D-C/C结构,在Ma=10飞行器2200 ℃的临近空间飞行,实现了零氧化烧蚀[4]。随着武器性能要求的日益提高,对提高C/C复合材料热防护性能,尤其是降低C/C喉衬材料的烧蚀率提出更为迫切的要求。

氧化会导致C/C复合材料抗烧蚀性能及各项物化性能迅速下降,较强的氧化作用严重限制了C/C复合材料的使用。因此,开发具有优异抗氧化性能的C/C复合材料已成为研制新一代尖端武器装备的一项关键要素[5]。目前C/C复合材料的抗氧化方法主要有两种:(1)以隔离含氧气体与基体接触的外部抗氧化涂层技术;(2)以添加改性抑制剂来提高炭纤维和基体炭抗氧化能力的内部基体改性技术。

1 抗氧化涂层

涂层抗氧化法不改变C/C材料本身的机械、摩擦磨损、热导等性能,是提高C/C复合材料抗氧化性能最直接有效的方法,也是目前应用最广泛、发展最成熟的抗氧化防护技术。抗氧化涂层密封性和稳定性决定着抗氧化性能,涂层材料需要考虑的特性有氧气渗透速率、熔点、强度、材料间的相容性和热膨胀系数等[6]。

1.1 涂层制备工艺

目前用于制备C/C基体抗氧化烧蚀涂层的方法有:包埋法、化学气相沉积法、溶胶-凝胶法、等离子喷涂法等[7-9]。

(1)包埋法(PC)

包埋法的特点是制得的涂层成分呈梯度分布,可有效缓解热膨胀系数失配问题[10],是一种方便、低成本的方法,且涂层与C/C底物之间具有很高的界面结合强度。但不同反应物粉末之间化学反应复杂,涂层微观结构受热处理温度、粉末组成等多种因素的影响。目前,人们在使用PC法制备众多抗氧化涂层的同时,也对PC法的机理展开了研究,如制备温度对涂层的相、微观结构和抗氧化性能的影响,对两步PC法中涂层的可能微观结构进行分析。Hu等[11]研究了在原粉料中添加β-SiC粉末对涂层的影响,结果显示加入β-SiC粉末后可改善SiC的晶粒,但会增加涂层微观结构缺陷,从而降低涂层的抗氧化性。Li等[12]分别采用PC法和CVD法制备了SiC涂层,研究发现PC-SiC涂层抗氧化性能明显优于CVD-SiC涂层,原因是PC法中的Al2O3与SiO2作用生成铝硅酸盐玻璃,降低SiO2玻璃的粘度,可更有效地填补缺陷。

(2)化学气相沉积法(CVD)

化学气相沉积是借助空间气相化学反应在基体表面沉积固态薄膜的工艺技术。优点是在较低的温度下,可沉积涂层种类多、涂层成分结构可控。缺点是涂层与基体的结合力小,且无法制备复合材料膜层,工艺过程较难控制。影响CVD涂层质量的因素主要有沉积温度、反应物浓度、反应气体与载气配比及沉积压力。CVD法又可细分为很多类,运用最广泛的为低压化学气相沉积法(LPCVD)。姚栋嘉等[13]采用LPCVD在C/C复合材料表面制备了SiC涂层,制备的涂层结构完整,无裂纹,无缺陷。但由于该法制得的涂层与C/C基体的结合力较小(5 N),在烧蚀环境为强压高速气流环境下,机械剥蚀较为严重,是涂层烧蚀失效的主要原因。王少龙[8]系统研究在LPCVD法中,沉积温度和反应气体与载气配比对制备SiC涂层以及沉积温度、沉积位置对制备ZrC涂层微观结构的影响。

(3)溶胶-凝胶法(sol-gel )

将金属有机盐或金属无机盐配制成均匀溶液,在低温时经过水解、缩聚等化学反应,从溶胶转变为凝胶,然后在较低的温度下将凝胶热处理而合成玻璃、陶瓷等涂层。优点:方法设备简单,可获得纳米级氧化物颗粒,涂层均匀度高,易制得多组分均匀氧化物涂层,涂层纯度高均匀性好。缺点:该方法在制备涂层的过程中会出现较大的体积收缩,表面缺陷较多,涂层结合力较差。许志俊等[14]采用结合包埋法和溶胶-凝胶法在C/C复合材料表面制备了SiC-SiC/TaC涂层,结果表明:溶胶-凝胶法制备的外涂层致密有效地填充了包埋工艺中的SiC晶须间空隙并完全覆盖,从而具有良好的防氧化性能。

(4)等离子喷涂法(PS)

该工艺稳定灵活,制备出的涂层质量高;基体材料广泛,不受零件尺寸的限制[15]。但制备的涂层存在较大的气孔率和热应力,喷涂层与基体之间结合力较差,在热冲击下易产生涂层的开裂或剥落。PS法又分为以下2种工艺:(1) 低压等离子喷涂工艺(LPPS)和真空等离子喷涂工艺(VPS),可通过降低喷涂环境的气压来实现降低环境O2含量,进而控制喷涂材料的氧化。Niu等[16]利用LPPS在50~400 mbar的压力范围内制备了ZrB2-MoSi2复合涂层,涂层表现出致密的微结构和优异的抗高温氧化性能。(2) 大气环境等离子喷涂(APS),可在敞开环境下进行涂层制备,且可用于大尺寸复杂形面的涂层制备,具有较好的工艺适应性。苗旭月[17]利用大气等离子喷涂在C/C复合材料基体表面制备了C/C-Si-(SiO2+5%Al2O3)-YSZ复合涂层,其中YSZ为氧化钇稳定氧化锆。王佳文等[18]采用大气等离子喷涂技术在C/C复合材料表面制备了ZrB2-SiC复合涂层,结果显示制备的涂层由熔融的粉末粒子紧密堆积而成,呈现典型的层状结构,涂层均匀完整的覆盖于C/C基体表面。

1.2 玻璃涂层

主要指磷酸盐玻璃、硅酸盐玻璃、硼酸盐玻璃等。玻璃涂层在高温下具有低粘度和较好的润湿性与自愈合性能,可对涂层原始孔洞和服役过程中因失效或变形而产生的裂纹、孔洞等缺陷起到良好的封填作用。同时,玻璃涂层相对于其他涂层具有较低的氧扩散系数,可有效减少氧向基体的渗透。

Ge等[19]研究了两种不同热处理方法对制备磷酸盐涂层的影响,经氧化试验,结果显示通过空气快速冷却的试样质量损失率仅为0.98%,而通过慢冷却技术得到的试样质量损失率则高达47%。西北工业大学C/C复合材料研究中心通过在镁硼铝硅酸盐玻璃(SABM)中加入MoSi2颗粒开发了(SABM-MoSi2)/β-SiC双层涂层,涂层在1300 ℃的空气氛围中氧化150 h后,失重率只有1.07%[20]。孟凡才等[21]研制一种以磷酸盐涂层和陶瓷涂层相结合的新型复合涂层,并针对不同的烧结温度对这种复合涂层的防氧化性能进行了研究。结果表明在最佳烧结温度下,涂层试样的氧化失重率仅为 0.31%,氧化速率为1.34×10-7g·cm-2·s-1。

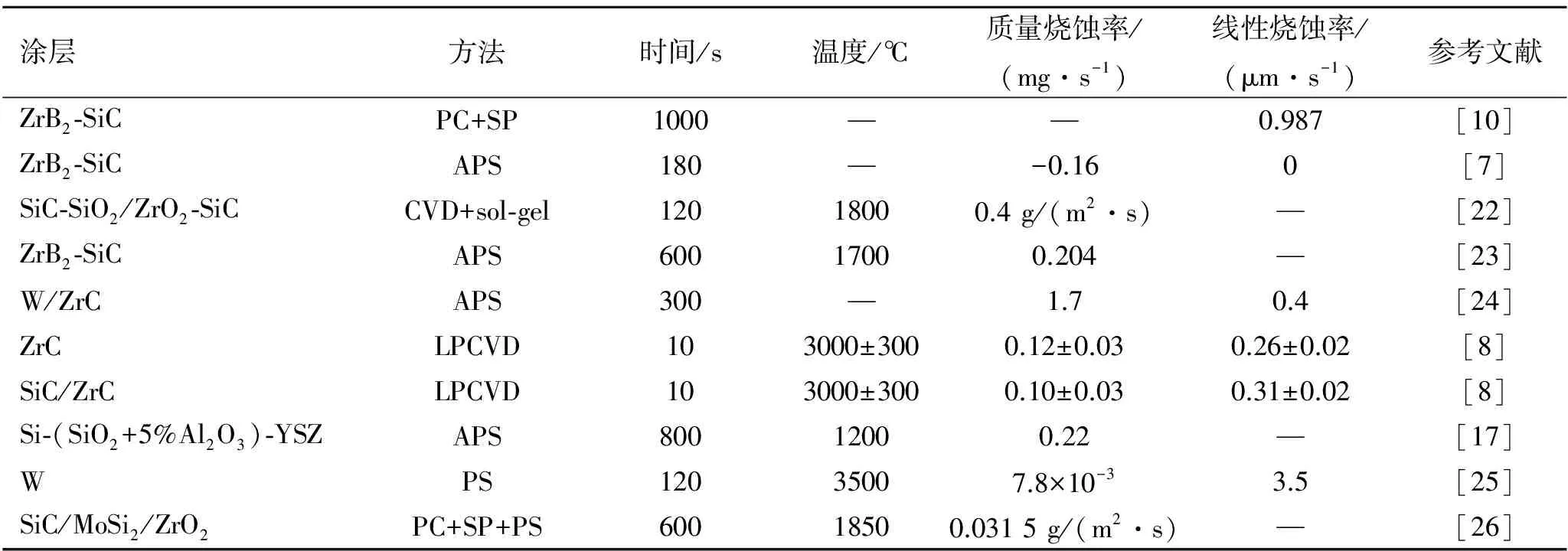

随着对涂层性能要求的不断提高以及降低成本的需要,单一的抗氧化涂层制备工艺已不能满足工程需要,因此结合两种以上的工艺进行材料制备成为研究的方向,表1为不同工艺制备的抗氧化涂层的性能参数。

表1 涂层抗烧蚀性能

由表1可知,多种工艺综合使用可制备出结构层次更复杂和抗烧蚀性能更好的复合涂层,同时多层梯度抗氧化涂层体系可有效缓解涂层与基体热障不匹配等问题,具有良好的抗烧蚀性能。

1.3 贵金属涂层

贵金属涂层利用高熔点金属如Ir、Re、Hf、Cr、W、Mo、Zr等在高温氧化环境中仍具有良好的稳定性,达到抗高温氧化的目的。贵金属涂层属于无化学反应的纯物理防护,其防护性能取决于材料熔点、挥发性氧化物生成的耗损速率及涂层与基材的互扩散速率[27],目前贵金属抗氧化涂层体系的研究主要集中在合金涂层体系上。

Worrell等[28]设计的Ir-Al-Si涂层在1550 ℃静态空气中氧化280 h后失重率为7.29 mg/cm2,置于1880 ℃静态空气中氧化15 h,其质量失重率仅为3.92 mg/cm2。Huang等[29]利用包埋法和料浆法在C/C复合材料基体上制备SiC/Cr-Al-Si双层抗氧化涂层,带有涂层的C/C复合材料试样经1500 ℃静态空气中氧化197 h后没有出现质量损失,且质量增加率仅为0.079%。张雨雷等[30]利用高纯Si、Mo、Cr粉末为原料,采用包埋法和涂刷法在C/C复合材料表面的C/SiC内涂层上制备了Si-Mo-Cr外涂层,将该涂层试样通过1500 ℃到室温热震实验20次,涂层试样失重率为3.05%。

1.4 陶瓷涂层

(1) 难熔金属碳化物陶瓷。新一代超高音速飞行器要求防热结构件(如头锥、翼前缘等)的工作温度能够达到2000~2400 ℃甚至更高[31],且持续时间更长。而常用的硅基陶瓷涂层,如SiC、Si3N4只能在1800 ℃以下起到抗氧化作用。而诸如HfC、ZrC、TaC、NbC等难熔金属碳化物是用于超高温应用的有吸引力的涂层材料。其中,HfC因具有超高的熔点(3890 ℃),低氧扩散系数,高相稳定性和与C/C复合材料良好的化学兼容性等优点而成为用于超高温应用非常有前途的抗烧蚀材料。Wang等[32]通过LPCVD法,利用HfCl4-CH4-H2-Ar系统在C/C基体上制备出多层HfC涂层。通过SEM观察,在烧蚀区域的中心区和过渡区形成致密的HfO2表面层,而在边缘区则涂层表面为多孔状态。对试样进行3000 ℃、240 s高温烧蚀后,无HfC涂层的试样质量烧蚀率和线烧蚀率分别为28.7×10-4g·cm-2·s-1和98.7×10-4mm·s-1,而有HfC涂层的试样则仅为0.97×10-4g·cm-2·s-1和-0.83×10-4mm·s-1,可见HfC涂层在超高温下可有效增强C/C复合材料的抗氧化烧蚀性能。

(2) 难熔金属硼化物陶瓷。目前,难熔金属硼化物陶瓷如ZrB2、HfB2等因其高熔点,高导热性和高温下优异的化学和物理稳定性等优异性能而正在成为新的航空材料。但由于单一的硼化物陶瓷涂层在高温下生成的氧化产物B2O3具有非常低的粘度和在温度高于1373 K时的显著蒸发属性,纯ZrB2涂层难以满足抗氧化烧蚀的需要。目前,解决这一问题的手段主要是通过掺入硅化物制备复合涂层,复合涂层在高温下可生成硼硅酸盐玻璃阻绝氧气扩散,从而改善ZrB2的抗氧化烧蚀性能。

ZOU等[33]制备的ZrB2-SiC陶瓷涂层,该涂层结构致密,涂层试样经过氧乙炔焰烧蚀后,生成的ZrO2颗粒嵌入到SiO2玻璃中产生钉扎效应减少了二氧化硅玻璃的开裂和剥落,线烧蚀率和质量烧蚀率仅为4.4×10-3mm/s和6.2×10-5g/s。 Pavese等[34]制备了HfB2/SiC高温抗氧化涂层,结果表明:HfB2/SiC涂层具有较好的高温抗氧化性能,经1873 K、30 min的高温氧化后,涂层试样的强度保持率达80%。Ren等[35]制备了抗氧化SiC内涂层和TaB2-SiC-Si外涂层,经1773 K高温空气中300 h的氧化后,涂层试样的氧化失重率只有0.26×10-2。Niu等[36]在石墨表面制备了ZrB2-MoSi2抗氧化涂层,制备的涂层具有较低的孔隙率(<5%),MoSi2陶瓷相均匀地分布在ZrB2基体中。根据高温氧化实验结果显示,相比于ZrB2-30vol%SiC涂层,ZrB2-30vol%MoSi2涂层的高温抗氧化性能更为出色,主要是因为MoSi2的均匀分布和ZrB2-MoSi2致密的微观结构。

2 基体改性

基体改性技术是以材料本身抑制氧化反应为前提,即在C/C复合材料制备过程中就对基体改性处理,向基体中添加抑制剂或密封剂封闭活性点,从而降低氧化速率,使材料本身具有较强的抗氧化能力[37]。

2.1 基体改性工艺

C/C复合材料基体改性工艺主要有化学气相渗透法、化学气相反应法、前驱体浸渍裂解法、反应熔渗法等。

(1) 化学气相渗透法(Chemical Vapor Infiltration,CVI)

目前,CVI法的研究集中在提高致密化程度以缩短制备周期上。Li等[38]以浮动催化膜沸腾CVI法制备了丝状纳米炭纤维(NFC)增强C/C复合材料,研究了催化剂含量对复合材料致密化和基体微观结构的影响,结果表明,催化剂显著提高了热解炭(PyC)的沉积速率。陈招科等[39]从预制体孔隙结构、沉积温度和沉积压力三方面对CVI法沉积TaC的沉积速率和渗透深度进行了研究,并探讨了渗透/沉积的控制机制,为制备密度均匀、致密度高的TaC改性C/C复合材料提供了理论支撑。

化学气相反应法(Chemical Vapor Reaction,CVR)CVR法的原理是把C/C预制体置于氩气保护的硅蒸气中,使Si和C反应生成SiC涂层或基体。Si蒸气与C/C材料的反应是一个渗透与化学反应竞争的过程,因此CVR法在制备过程中既能生成SiC抗氧化涂层,也可生成SiC基体改性材料。CVR法的研究集中在优化工艺要素以提高材料的抗氧化性能。比如,通过控制反应温度可调节反应速率,而本体C/C复合材料初始密度和增强体结构则直影响着Si蒸气的渗透率。李瑞珍等[40]研究了在CVR法中反应温度、预制体结构和密度水平对生成的SiC涂层或基体的影响。结果表明,C/C本体材料初始密度过高或过低都不行,过高材料的开孔率降低,Si蒸气的渗入量减少;过低则与Si蒸气反应的C原子不足,初始密度为1.30~1.40 g/cm3时密度增量最大。

(2)前驱体浸渍裂解法(Precursor Infiltration and Pyrolysis,PIP)

PIP法中除了控制致密化过程的循环次数得到不同致密化度、不同改性添加物含量的复合材料外,前驱体中改性添加物的含量也会对材料孔隙率产生直接影响,这与前驱体的陶瓷产率有关。PIP法与其他改性工艺的结合可制备多相改性C/C复合材料,Liu[41]用PIP+TCVI法将SiC嵌入到C/C-Z中制备了C/C-Z-SiC(Z=ZrB2-ZrC)复合材料。武海棠等[42]采用PIP法,反复进行前驱体浸渍→120 ℃交联固化→1500 ℃裂解过程,制备出基体由纳米级 ZrC 颗粒均匀弥散分布在连续的SiC相中所构成2D C/C-ZrC-SiC 复合材料。

(3)反应熔渗法(Reactive Melt Infiltration,RMI)

RMI法与CVR法类似,均为通过改性添加物渗透与C反应生成耐高温碳化物陶瓷相,区别在于针对的添加物不同,CVR法针对高温下的气相添加物,而RMI主要针对高温下的熔融金属化合物。因此在添加物渗透反应上具有类似的特点:密度太高的基体开孔率太小,不利于添加物渗入;密度太小,供反应的C源不足[43]。张鹏[44]采用RMI法将铪合金50Hf10Zr37Si3Ta与C/C预制体结合制备C/C-HfC复合材料,制备过程类似于PC法制备抗氧化涂层,与之不同的是,RMI法中合金熔体在毛细力作用下渗入多空C/C复合材料预制体。RMI法在工艺参数研究方面集中在熔剂成分、熔渗温度和气氛等参数对复合材料微观结构的影响,仝永刚[45]采用RMI法制备ZrC基改性C/C复合材料,对反应熔渗时间和温度等熔渗工艺进行了研究,并研究了预制体密度对C/C-ZrC复合材料组织结构和力学性能的影响。结果显示,随着反应熔渗时间的延长,C/C-ZrC复合材料的抗弯强度减小;随着反应熔渗温度的升高,C/C-ZrC复合材料的抗弯强度先增大后减小。

单一的制备方法都存在着各自的优缺点,通过结合不同的工艺,充分利用各工艺的优势,制备出性能更好、成本低、制备周期短的改性C/C复合材料。Chen等[46]利用“CVD+PIP”法制备了具有优异耐烧蚀性能的C/ZrC-SiC复合材料。Li等[47]先用等温CVI法向纤维预制体中引入炭基体,然后通过RMI法将Zr、Si、C和ZrO2粉末引入而制得C/C-SiC-ZrC复合材料,并研究了不同密度炭基体复合材料改性后的抗烧蚀性能。

2.2 基体改性材料

基体改性材料根据引入相的不同可分为SiC陶瓷、超高温陶瓷、难熔金属、Cu以及多相混合改性材料,目前研究主要以前两种为主。

(1)碳化硅(SiC)陶瓷

SiC 陶瓷具有热稳定性好、密度相对较低、熔点高、化学稳定性好等特点,可在烧蚀过程中起到封填孔隙缺陷、对碳进行氧化防护的作用。在不超过1650 ℃的环境中可长时间服役,在不超过1800 ℃的环境中短时工作。Liu等[48]根据不同SiC分布位置制备了两种C/C-SiC 改性复合材料。对两种复合材料进行烧蚀试验,比较其抗烧蚀性能,研究SiC位置不同对C/C-SiC复合材料烧蚀性能的影响。王玲玲等[49]制备了三维针刺C/C-SiC复合材料,使用氧乙炔焰烧蚀试验,研究了复合材料的烧蚀性能,在表面温度为2200 ℃、时长为600 s的情况下复合材料的线烧蚀率和质量烧蚀率的平均值分别是0.004 3 mm/s和0.001 4 g/s。SiC 陶瓷适用于环境温度在2000 ℃以下的情况,当材料表面温度升高至2000 ℃以上,SiO2挥发加剧,SiC的烧蚀速率大于热解炭,进而使得材料整体抗烧蚀性能下降。

(2)超高温陶瓷(UHTC)

工作温度在2200 ℃以上的热防护部件,需采用超高温陶瓷改性炭陶复合材料。目前改性超高温陶瓷,主要是难熔金属Zr,Hf和Ta的碳化物及硼化物,研究和应用较多的是ZrB2,ZrB2-SiC,HfB2-SiC,ZrB2-ZrC-SiC陶瓷体系。

Li等[50]利用含锆聚合物制备了C/C-ZrC复合材料,材料在氧乙炔焰低热流烧蚀(2.38 mW/m2) 下,表现出良好的抗烧蚀性能,材料表面生成一层树珊瑚状的ZrO2保护层。Shen等[51]制备了不同ZrC掺杂浓度的改性C/C复合材料,并对制得的C/C-ZrC复合材料试样进行氧乙炔焰烧蚀试验。结果显示,随着ZrC掺杂浓度的增大,材料的烧蚀性能逐渐提高,但当掺杂浓度为1.19%时,质量烧蚀率比无掺杂时要大。

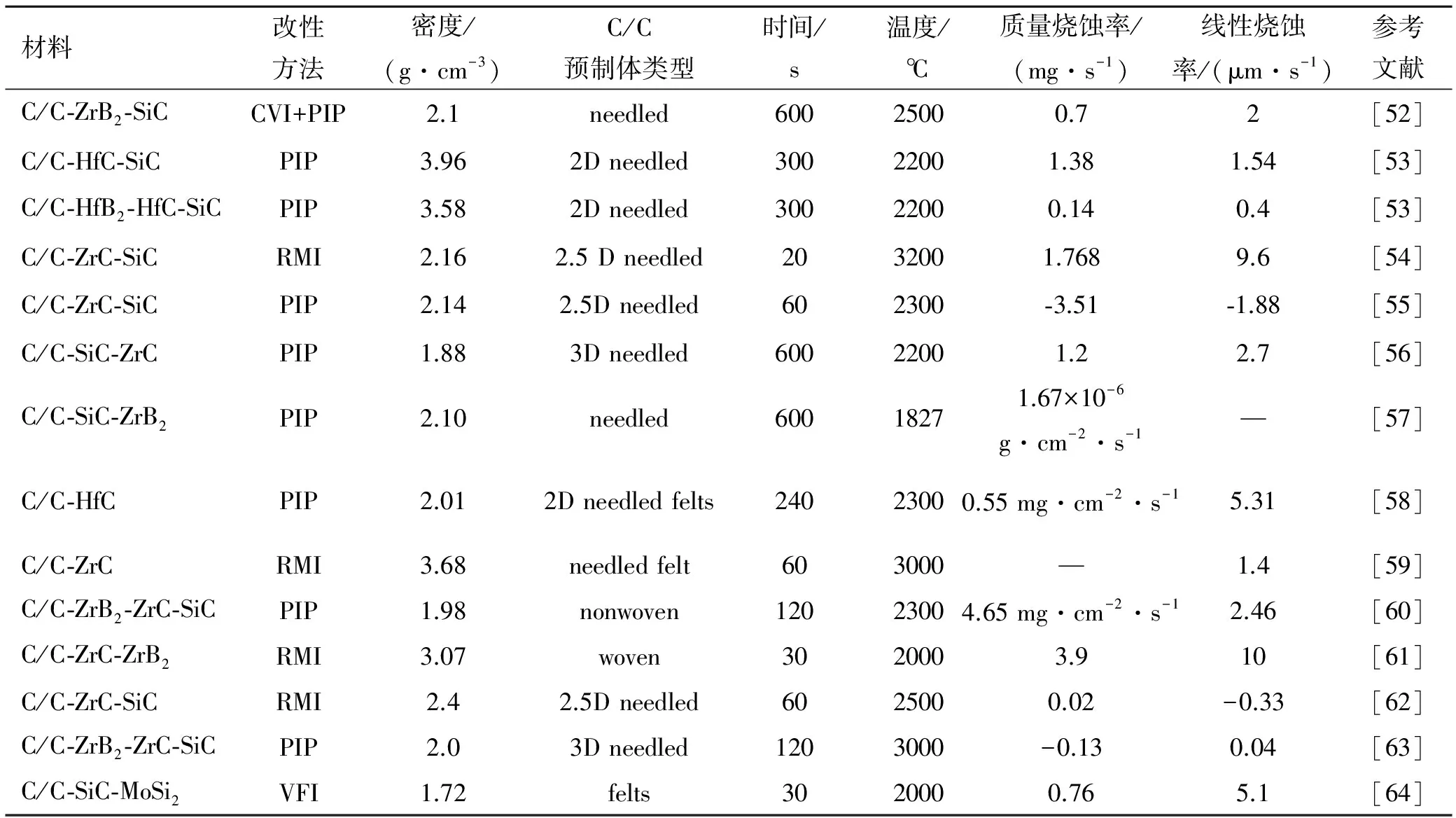

表2是近年来在超高温陶瓷改性C/C复合材料烧蚀性能研究方面的成果[52-64],由表2可知,PIP和RMI方法在超高温陶瓷改性C/C复合材料制备中的广泛使用,多相改性材料的烧蚀性能普遍高于单相改性材料,同时材料密度对抗烧蚀性能有较大影响,密度越高,致密性越好,抗烧蚀性能也更佳。

表2 超高温陶瓷改性C/C复合材料的烧蚀性能

3 结束语

C/C复合材料作为当前应用最广的航天用抗高温烧蚀材料,其抗氧化性能是近年来研究的热门。在抗氧化涂层制备技术方面,需要综合发挥现有涂层制备技术的优点,制备多层、多相抗氧化涂层才能获得更好的抗氧化性能材料。针对大多数涂层体系只能在特定的服役条件下才能满足使用要求,需要开发不同体系的抗氧化涂层以满足使用要求,同时开展超高温陶瓷涂层热防护结构设计基础理论研究,建立超高温陶瓷涂层和基体改性混合抗氧化技术;在基体改性技术方面,单一的制备方法和单相的掺杂颗粒渐渐被多种改性技术综合运用和多种抗氧化颗粒掺杂所取代。目前基体改性技术方面存在的主要问题是制备均匀分布的陶瓷相的改性工艺成本高,低成本的工艺有存在纤维损伤大等缺点,下一步的研究重点在以下几个方面:

(1)进一步加强基体改性对C/C复合材料的力学性能、热导性能和热膨胀系数等影响的实验和理论研究。研究抑制涂层内低熔点物质的挥发,防止涂层晶型过早转变的工艺方法,保证涂层的自愈合能力。

(2)缺少关于玻璃涂层的抗烧蚀实验,目前研究一般对涂层进行氧化实验,缺少抗烧蚀涂层在热-力-化耦合烧蚀场中的实验数据。

(3)在CVR法生成SiC中,抗氧化的SiC的形成过程是一个扩散与反应的竞争过程,不同的过程会生成SiC涂层和SiC基质,对此竞争过程的机制研究甚少,需进一步研究反应条件与初始C/C材料特性对竞争过程的影响。

(4)进一步研究在基体改性中,改性添加剂颗粒含量与孔隙率之间的定量关系。掺杂改性颗粒粗细对抗烧蚀性能的影响停留在定性研究阶段,需加大定量解释颗粒直径大小对抗烧蚀性能影响的研究。

[1] 付前刚,张佳平,李贺军.抗烧蚀C/C复合材料研究进展[J].新型炭材料,2015,30(2):97-104.

[2] 范绪箕.高速飞行器热结构分析与应用[M].北京:国防工业出版社,2009:34-36.

[3] 汪海滨,李鑫.轴编C/C复合材料喉衬的多尺度烧蚀分析方法[J].固体火箭技术,2017,40(3):295-301.

[4] 李崇俊.X-43A高超音速飞行器C/C热防护涂层结构分析[J].高科技纤维与应用,2015,40(4):26-30.

[5] 杨鑫,黄启忠,苏哲,等.C/C复合材料的高温抗氧化防护研究进展[J].宇航工艺材料,2014(1):1-15.

[6] 茅振国,罗瑞盈.C/C复合材料抗氧化涂层材料体系的研究进展[J].合成材料老化与应用,2017,46(1):75-81.

[7] 柳彦博.等离子喷涂ZrB2/SiC涂层微结构控制与抗烧蚀性能表征[D].北京:北京理工大学,2015.

[8] 王少龙.化学气相沉积SiC和ZrC涂层的制备及抗烧蚀性能[D].西安:西北工业大学,2015.

[9] 毛金元.C/C复合材料表面ZrB2-MoSi2涂层的制备与抗高温氧化性能[D].广州:华南理工大学,2015.

[10] 綦育仕.用于C/C复合材料的ZrB2-SiC超高温陶瓷涂层的研究[D].济南:济南大学,2016.

[11] Hu M,Li K,Li H,et al.Influence ofβ-SiC on the microstructures and thermal properties of SiC coatings for C/C composites[J].Surface & Coatings Technology,2016,304:188-194.

[12] Li L,Li H,Lin H,et al.Comparison of the oxidation behaviors of SiC coatings on C/C composites prepared by pack cementation and chemical vapor deposition[J].Surface & Coatings Technology,2016,302:56-64.

[13] 姚栋嘉,李贺军,张守阳,等.C/C复合材料SiC涂层强冲蚀环境的烧蚀性能研究[J].中国材料进展,2015,34(7-8):610-614.

[14] 许志俊,迟伟东,刘辉.包埋/溶胶凝胶两步法制备碳/碳复合材料表面抗氧化涂层[J].材料热处理技术,2012,41(20):107-110.

[15] 曹玉霞.B4C含量对等离子喷涂NiCoCrAlY/Al2O3-B4C复合涂层力学性能的影响[J].表面技术,2015,44(8):20-23.

[16] Niu Y,Wang H Y,Li H,et al.Dense ZrB2-MoSi2composite coating fabricated by low pressure plasma spray(LPPS)[J].Ceramics International,2013,39(8):9773-9777.

[17] 苗旭月.石墨与C/C复合材料高温抗氧化涂层的制备与性能研究[D].大连:大连海事大学,2016.

[18] 王佳文,刘敏,邓春明,等.等离子喷涂制备ZrB2-SiC复合涂层及其静态烧蚀性能[J].装备环境工程,2016,13(3):43-47.

[19] Ge Yi-Cheng,Yang L Y,Wu Shuai,et al.Influence of heat-treatment on oxidation-resistance of phosphate-coating for C/C composite[J].Transactions of Nonferrous Metals Society of China,2014,24(2):455-461.

[20] Fu Qian-gang,Li He-jun,Shi Xiao-hong,et al.Double-layer oxidation protective SiC/glass coatings for carbon/carbon composites[J].Surface & Coatings Technology,2006,200(11):3473-3477.

[21] 孟凡才,薛宁娟,李睿,等.烧结温度对防氧化涂层性能的影响[J].炭素技术,2013,32(6):15-17.

[22] 姜林,迟伟东,刘辉,等.C/C复合材料SiC-SiO2/ZrO2-SiC复合抗氧化涂层[J].炭素技术,2014,33(5): 39-41.

[23] 王佳文.C/C复合材料表面等离子喷涂沉积ZrB2-SiC涂层及其抗高温氧化性能[D].广州:华南理工大学,2016.

[24] 文波,马壮,柳彦博,等.等离子喷涂ZrC涂层耐烧蚀性能与机理研究[J].稀有金属材料与工程,2015,44(11):2782-2787.

[25] 周哲,葛毅成,汪沅,等.炭/炭复合材料耐烧蚀W涂层[J].中国有色金属学报,2016,26(6):1272-1279.

[26] 宋永忠,樊桢,李兴超,等.碳/碳复合材料SiC/MoSi2/ZrO2涂层体系氧化烧蚀性能[J].复合材料学报,2016,33(10):2291-2296.

[27] 张绪虎,徐方涛,贾中华,等.难熔金属表面高温抗氧化涂层技术现状[J].中国材料进展,2013,32(4):203-210.

[28] Worrell W L,Lee K N.High temperature alloys[P].US Patent:6127047,2000.10.03.

[29] Huang M ,Li K.Z ,LI H J,et al.Double-layer oxidation protective SiC/Cr-Al-Si coating for carbon-carbon composites[J].Surf.Coat.Tech.,2007,201(18):7842-7846.

[30] 张雷雨,李贺军,姚西媛,等.C/SiC/Si-Mo-Cr复合涂层碳/碳复合材料力学性能研究[J].无机材料学报,2008,23(4):725-728.

[31] Opeka M M,Talmy I G,Zaykoski J A.Oxidation-based materials selection for 2000℃+hypersonic aerosurfaces:theoretical considerations and historical experience[J].Journal of Materials Science,2004,39(19):5587-5904.

[32] Wang Ya-lei,Xiong Xiang,Li Guo-dong,et al.Microstructure and ablation behavior of hafnium carbide coating for carbon/carbon composites[J].Surface & Coating Technology,2012,206(11/12):2825-2832.

[33] Zou X,Fu Q G,Liu L,et al.ZrB2-SiC coating to protect carbon/carbon composites against ablation[J].Surface & Coatings Technology,2013,226:17-21.

[34] Pavese M,Fino P,Badini C,et al.HfB2/SiC as a protective coating for 2D Cf/SiC composites:Effect of high temperature oxidation on mechanical properties[J].Surface & Coatings Technology,2008,202(10):2059-2067.

[35] Ren Xuan-ru,Li He-jun,Fu Qian-gang,et al.TaB2-SiC-Si multiphase oxidation protective coating for SiC-coated carbon/carbon composites[J].Journal of the European Ceramic Society,2013,33(15/16):2953-2959.

[36] Niu Ya-ran,Wang Hong-yan,Li Hong,et al.Dense ZrB2-MoSi2composite coating fabricated by low pressure plasma spray(LPPS)[J].Ceramics International,2013,39(8):9773-9777.

[37] 付前刚,李贺军,沈学涛,等.国内C/C复合材料基体改性研究进展[J].中国材料进展,2011,30(11).

[38] Li Ke-zhi,Deng Hai-liang,Cui Hong,et al.Floating catalyst chemical vapor infiltration of nanofilamentous carbon reinforced carbon/carbon composites-densification behavior and matrix microstructure[J].Carbon,2014,75:353-365.

[39] 陈招科,熊翔,李国栋.预制体类型及孔隙结构对化学气相渗透TaC的影响[J].中国有色金属学报,2010,20(9):1759-1765.

[40] 李瑞珍,马拯,李贺军,等.化学气相反应法在C/C复合材料抗氧化处理中的应用[J].固体火箭技术,2004,27(3):220-223.

[41] Liu Lei,Li He-jun,Shi Xiao-hong,et al.Influence of SiC additive on the ablation behavior of C/C composites modified by ZrB2-ZrC particles under oxyacetylene torch[J].Ceramics International,2014,40(1):541-549.

[42] 武海棠,魏玺,于守泉,等.整体抗氧化C/C-ZrC-SiC复合材料的超高温烧蚀性能研究[J].无机材料学报,2011,26(8):852-856.

[43] 但奇善,孙威,熊翔,等.反应熔渗法制备C/C-ZrC复合材料的微观结构及烧蚀性能[J].粉末冶金材料科学与上程,2013,18(3):403-408.

[44] 张鹏.合金反应熔渗法制备C/C-HfC复合材料微观结构及抗烧蚀性能[J].中国陶瓷,2015,51(1):14-17.

[45] 仝永刚.Si-Zr二元系合金反应熔渗改性C/C复合材料及其性能研究[D].长沙:国防科学技术大学研究生院,2015.

[46] Chen Si-an,Zhang Chang-rui,et al.Mechanism of ablation of 3D C/ZrC-SiC composite under an oxyacetylene flame[J].Corrosion Science,2013,68:168-175.

[47] Li Zhao-qian,Li He-jun,Zhang Shou-yang,et al.Microstructure and ablation behaviors of integer felt reinforced C/C-SiC-ZrC composites prepared by a two-step method[J].Ceramics International,2012,38(4):3419-3425.

[48] Liu Lei,Li He jun,Hao Kui,et al.Effect or SiC location on the ablation of C/C-SiC Composites in two heat fluxes[J].Journal of Materials Science & Technology,2015,31(4):345-354.

[49] 王玲玲,嵇阿琳,黄寒星,等. 三维针刺C/C-SiC复合材料的烧蚀性能[J]. 固体火箭技术,2012,35(4):532-540.

[50] Li Ke-zhi Xie Jing,Li He-jun,et al.Ablative and mechanical properties of C/C-ZrC composites prepared by precursor infiltration and pyrolysis process[J].Journal of Materials Science & Technology,2015,31(1)77-82.

[51] Shen Xue-tao,Li Ke-zhi,LI He-jun,et al.Microstructure and ablation properties of zirconium carbide doped carbon/carbon composites[J].Carbon,2010,48(2):344-351.

[52] 张强,赵景鹏,崔红,等.C/C-ZrB2-SiC复合材料的制备及其性能[J].硅酸盐学报,2016,44(7):1003-1007.

[53] 魏玺,李捷文,张伟刚.HfB2-HfC-SiC改性C/C复合材料的超高温烧蚀性能研究[J].装备环境工程,2016,13(3):12-17.

[54] 房啸.高温熔渗反应制备C/C-ZrC-SiC复合材料及性能研究[D].长沙:中南大学,2013.

[55] Jun LI,Xin YANG,Zhe-an SU,et al.Effect of ZrC-SiC content on microstructure and ablation properties of C/C composites[J].Transactions of Nonferrous Metals Society of China,2016(26):2653-2664.

[56] 王玲玲,嵇阿琳,崔红,等.ZrC改性C/C-SiC复合材料的力学和抗烧蚀性能[J].复合材料学报,2016,33(2):373-377.

[57] 杨星,赵景鹏,崔红,等.不同双元陶瓷基体对改性C/C复合材料性能的影响[J].固体火箭技术,2016,39(6):820-823.

[58] Xue Liang,Su Zhe-an,Yang Xin,et al.Microstructure and ablation behavior of C/C-HfC composites prepared by precursor infiltration and pyrolysis[J].Corrosion Science,2015(94):165-170.

[59] Wen Yan-zhou,Li Ping-ran,Ke Peng,et al.Microstructure and ablation property of a carbon/carbon-ZrC composite fabricated by reactive melt infiltration with Zr/Cu powder mixture[J].Adanced Engineering Materials,2016,18(1):162-167.

[60] Huang Dong,Zhang Mingyu,Huang Qizhong,et al.Mechanical property,oxidation and ablation resistance of C/C-ZrB2-ZrC-SiC composite fabricated by polymer infiltration and pyrolysis with preform of Cf/ZrB2[J].Materials Science & Technology,2017,33(5):481-486.

[61] Chen Si’an,Zhang Changrui,Zhang Yudi,et al.Preparation and properties of carbon fiber reinforced ZrC-ZrB2based composites via reactive melt infiltration[J].Composites Part B:Engineering,2014(60):222-226.

[62] Chang Yabin,Sun Wei,Xiong Xiang,et al.Microstructure and ablation behaviors of a novel gradient C/C-ZrC-SiC composite fabricated by an improved reactive melt infiltration[J].Ceramics International,2016:16906-16915.

[63] Yang Xin,Su Zhean,Huang Qizhong,et al.Effects of oxidizing species on ablation behavior of C/C-ZrB2-ZrC-SiC composites prepared by precursor infiltration and pyrolysis[J].Ceramics International,2016(42):19195-19205.

[64] Cao L,et al.Fabrication of gradient C/C-SiC-MoSi2composites with enhanced ablation performance[J/L].Ceramics International 2016,http://dx.doi.org/10.1016/j.ceramint.2016.04.176.