光纤温度传感技术在稠油电加热井上的研究与应用

李洪超

(吉林油田公司油气工程研究院 吉林松原 138000)

光纤温度传感技术在稠油电加热井上的研究与应用

李洪超

(吉林油田公司油气工程研究院 吉林松原 138000)

针对吉林油田稠油开发区块应用电加热井电热能耗大、加热效率低、举升不配套的技术需求,本文对空心杆电加热举升方式井筒温度场进行了分析建模,得到了完整的井筒温度分布曲线,并进行了稠油生产井井下连续温度剖面监测,运用实际监测数据与理论计算曲线对比分析,对所建立的理论温度场模型进行了验证与完善,利用所建立的空心杆电加热仿真模型及温度理论模型,分析各电加热参数对井筒温度分布的影响,进而实现对实验井的电加热参数进行合理优选,实现提高加热效率降低能耗的目的。

电加热举升;井筒温度分布;仿真模型;光纤传感技术

吉林油田高凝稠油具有规模储量,其储层流体具有高凝固点、较高粘度等特殊油品性质,运用常规举升手段出现频繁卡井、举升不配套等一系列问题,严重影响油井的正常生产时率。为了能够合理优化电加热工作制度,提高加热效率、利用最小的能耗实现最佳的加热效果,需要进行井下温度场分析及井下温度剖面监测。光纤传感器由于抗干扰能力强,能实现在线分布监测,逐渐取代了常规测温手段,在井下测温领域日益受到重视。

1 电加热高凝稠油井筒温度分布理论模型建立

基于电磁学原理分析管状导体加热集肤效应原理,建立其截面径向电流分布理论模型;针对油管集肤效应仿真分析,与理论计算进行对比,得到合理的油管集肤效应仿真模型;在油管集肤效应的基础上对空心杆内集肤效应进行仿真分析。然后拟基于传热学原理分析空心杆电加热过程产液在举升过程中与电热空心杆及井筒温度场的热流耦合效应,以产液微元体为研究单元,建立电加热过程井筒传热模型,进而采用微元迭代和循环计算的分析方法,得到电加热过程井筒沿井深方向以及径向的温度分布,并进一步分析得到影响电加热效果的电加热参数,以便进行加热效率研究。

2 高凝稠油电加热井下温度测试系统

为成功实现高凝稠油电加热井下测温,要求传感器有如下特点:

(1)能实现全井段的分布式温度测量,且一些井监测长度达到3000 m,最高温度可达150℃,空间分辨率达到0.5 m,温度精度要求为1~2℃;

(2)能实时在线监测,获得各个时刻井下温度分布数据,防止井下油流由于温度过低而产生结蜡现象,同时避免传统手段需停产才能测量温度的弊端;

(3)由于电加热井井下工况复杂恶劣,要求耐腐蚀,抗电磁干扰。

普通机械式及电子式温度传感器已不能满足该类井井下温度在线监测要求。而拉曼传感技术以它独有的特点,成为一种优先选择。

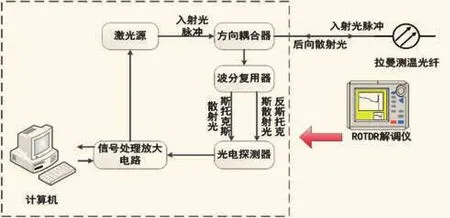

在拉曼光纤传感技术的基础上研究一种能实现电加热井井下油套环空内温度全分布式在线测量的监测方法,并研制适于电加热井井下温度监测要求的全分布式拉曼光纤温度监测系统,实现该类井下油套环空内温度全分布式实时监测,为验证空心杆电加热井井下温度分布理论模型提供实验依据,该监测系统主要包括两部分:拉曼测温光纤和R O T D R解调仪。油井电加热过程拉曼光纤分布式温度监测系统组成框图如图1所示:

图1 油井电加热过程拉曼光纤分布式温度监测系统组成框图

3 温度模型的计算与现场温度监测实验

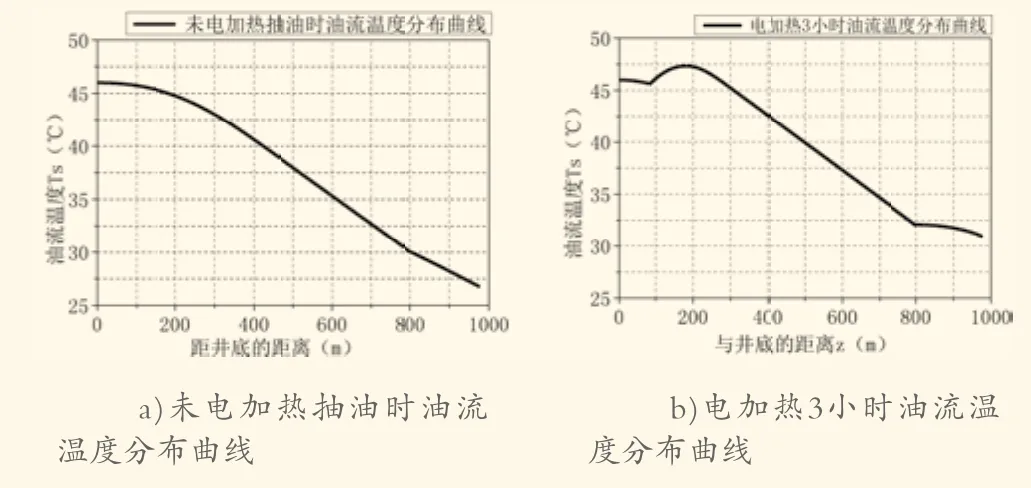

采用MA T L A B实现理论模型计算。制定传感器下井方案,搭建井下分布式拉曼光纤温度监测系统,对空心杆电加热实验井电加热过程中的温度实施监测,得到电加热过程油管温度分布曲线。

将现场实验数据和本文所建立的空心杆电加热井筒温度分布模型计算得到的理论数据进行对比,验证所建立数值模型的准确性。利用建立的空心杆电加热井温度分布模型以及空心杆集肤效应A N S Y S模型可分析各电加热参数与电加热深度对温度分布曲线的影响,针对电加热井的实际工况尝试对电加热参数进行优选,提高电加热效率,在减少能耗的同时,获得理想的井筒油流温度分布。

图2 MATLAB参数化程序计算曲线

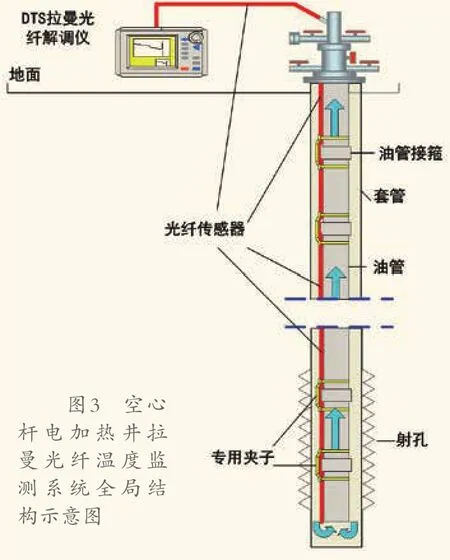

在伊通油田现场选取一口空心杆电加热井作为实验井,利用分布式温度监测系统对该空心杆电加热实验井采集井下温度分布数据,分析电加热过程中井筒温度分布规律,并与理论模型计算所得数据进行对比。空心杆电加热井拉曼光纤温度监测系统全局结构示意图如图3所示:

利用所搭建的全分布式拉曼光纤温度监测系统对实验井井筒温度进行实时监测,得到电加热过程中井筒的温度分布曲线如图4所示。其中横坐标代表监测点与井底的距离,纵坐标代表电加热过程油套环空中油管外壁处的温度。图5所示为MA T L A B参数化程序计算得到的油管内油液与油管温度对比曲线。由于油管导热系数以及其与油管内油液间的传热系数很大,而且油管材料的比热很小,故油管的温度是比较接近油液温度的。

图3 空心杆电加热井拉曼光纤温度监测系统全局结构示意图

图4 温度监测系统实测与滤波曲线图

图5 MATLAB参数化程序计算得到的油管内油液与油管温度对比曲线

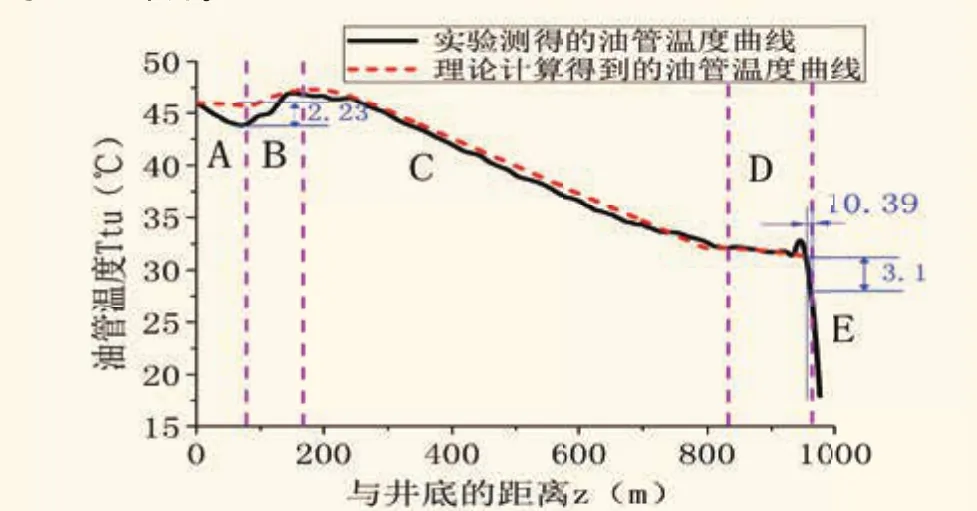

4 现场实验数据与理论模型计算结果对比

为了验证所建立的空心杆电加热井温度理论数值模型的正确性,针对吉林油田伊通地区某实验井,结合实验监测地温梯度数据,利用本文所建的井筒温度分布数值模型进行了理论计算。

图6 现场实验数据与理论计算结果对比

其中A部分和B部分加热点附近的偏差是由于在理论数值模型计算过程中忽略了油液向实心抽油杆的径向传热损失,而且理论模型在计算时假设初始未电加热抽油阶段井底部分的油层温度是与地层温度相等,但实际上由于油层对流运动的存在,泵挂位置附近的初始油温要稍高于地层温度,因此实际抽油过程中加热点前的油液向大地传热的径向热损失会大于理论计算的径向热损失,因此实验监测得到的井筒温度会比理论计算的下降地更快。总体来说,本文提出的理论模型具有良好的计算精度,完全满足指导实际空心杆电加热井生产的需要,可用于空心杆电加热井加热效率研究。

5 结论

针对目前电加热井能耗大加热效率低的问题及现有井下温度场理论不全面、现有传感器不能实现电加热井全井段温度剖面监测的难题,基于电磁学、传热学原理,通过仿真及理论分析建立了空心杆电加热井井筒温度场分布模型,将所搭建的井下拉曼光纤全分布式温度监测系统应用于电加热井井下温度剖面监测,验证了空心杆电加热理论模型的可行性,为指导实际空心杆电加热井生产提供了参考依据,具有较大的学术研究及实际应用价值。