钢包软吹氩时间对GCr15轴承钢中夹杂物的影响

杨锋功, 杨华峰, 战东平, 杨永坤, 张慧书

1.石家庄钢铁有限责任公司炼钢厂,石家庄 053001;2.东北大学 冶金学院,沈阳 110819;3.辽宁科技学院 冶金工程学院,本溪 117004)

钢包软吹氩时间对GCr15轴承钢中夹杂物的影响

杨锋功1, 杨华峰1, 战东平2, 杨永坤2, 张慧书3

1.石家庄钢铁有限责任公司炼钢厂,石家庄 053001;2.东北大学 冶金学院,沈阳 110819;3.辽宁科技学院 冶金工程学院,本溪 117004)

针对石钢60 t LD-LF-VD-CC生产工艺,对4炉采用不同钢包软吹氩时间的GCr15轴承钢进行取样分析.采用金相显微镜和扫描电镜结合能谱分析,研究了4炉轴承钢中间包样品中夹杂物的尺寸分布及种类特征.结果表明,随着精炼后软吹氩时间的延长,GCr15轴承钢中全氧质量分数降低,中间包中的夹杂物平均直径减小,大于15 μm的夹杂物比例也明显降低,但对夹杂物的种类没有明显影响.钢中夹杂物主要为Al2O3、MgO·Al2O3和MgO-Al2O3-SiO2-CaO(CaS)夹杂物等,这与冶金热力学计算结果一致.

轴承钢;夹杂物;软吹氩;钢包;中间包

钢中非金属夹杂物对钢的性能有显著影响,轴承钢作为特殊钢种高洁净钢的代表品种,非金属夹杂物对其疲劳性能影响显著,对钢中全氧质量分数和夹杂物的要求则更为严格[1-2].钢包底吹氩会影响钢中夹杂物的去除效果,从而对钢中夹杂物和全氧质量分数有较明显影响.前人采用水模实验、数值模拟方法开展了很多钢包底吹氩的优化研究,并取得了较好的应用效果[3-4],使得轴承钢中的平均全氧质量分数控制到了小于5.0×10-6的较低水平[5-6].石家庄钢铁公司也曾开展了相关研究[7].本文重点讨论了钢包底吹氩不同时间对钢中全氧质量分数及夹杂物尺寸分布的影响,为国内轴承钢的生产提供借鉴.

1 生产工艺概况

石钢GCr15轴承钢的生产工艺流程为:铁水—60 t氧气顶底复吹转炉—60 t LF(Ladle Furnace)钢包精炼—60 t VD(Vacuum Degassing)真空精炼—连铸.转炉过程是进行脱磷、脱碳和合适的终点控制,生产轴承钢主要采用单渣造渣工艺,出钢过程完成主要的化学成分的合金化;LF精炼过程造还原渣,实施白渣精炼,保证良好的脱氧、脱硫和夹杂物去除,并完成化学成分的调整;LF操作过程采用全程底吹氩;VD真空过程主要是在真空条件下完成脱氢、脱氮和夹杂物去除;最后,经过精炼的钢水在连铸浇注成铸坯,连铸过程实施全程保护浇注.

2 夹杂物研究取样及检测方案

为了研究软吹氩时间对钢中全氧质量分数的影响.在石钢GCr15轴承钢生产过程中,VD真空精炼结束破真空后,开始软吹氩,对同一浇次连续生产的4炉钢水,随软吹时间的延长,按一定时间间隔在钢包中取样,同时取对应炉次的中间包试样,分析软吹对钢中全氧质量分数的影响.

为了研究软吹时间对钢中夹杂物尺寸、数量及种类的影响,针对不同软吹时间的另外3个炉次钢水,在连铸中间包稳态浇注过程进行取样,并将上述炉次中的第4炉用作软吹40 min炉次的对比样.取样后切取10 mm×10 mm×15 mm的试样,对样品研磨、抛光后,采用卡尔蔡司Axio Observer A1m光学显微镜在500倍条件下进行观察,分析夹杂物数量、尺寸分布、夹杂物面积.采用SSX-550扫描电镜分析试样中夹杂物的种类、成分及其组成.分析钢中的夹杂物情况,为炼钢过程夹杂物的控制提供指导.

3 试验结果及讨论

3.1 软吹时间对钢中全氧质量分数的影响

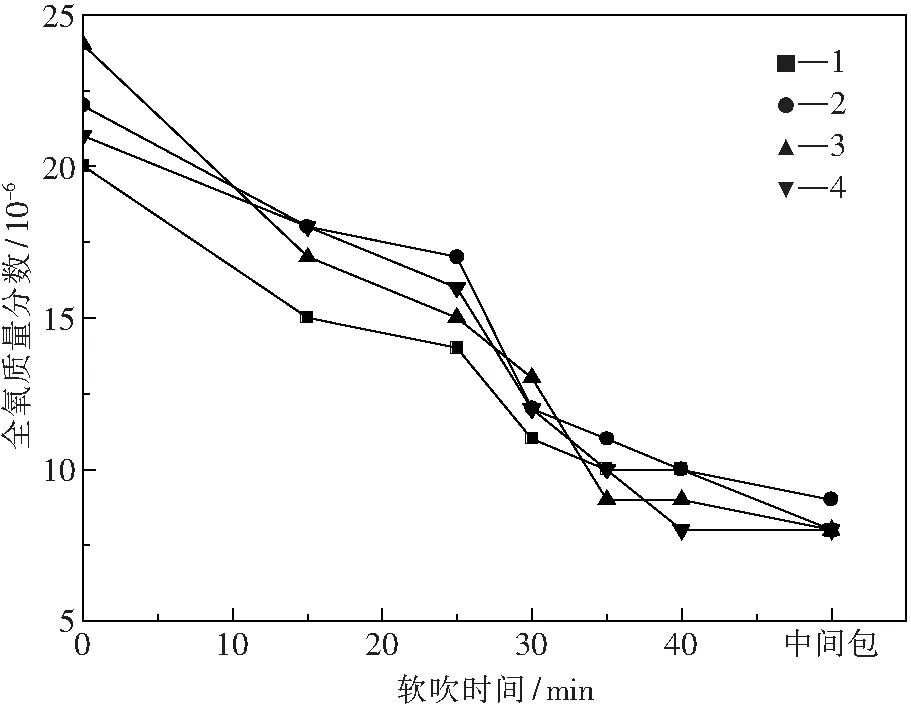

图1为统计生产过程中不同软吹时间条件下样品钢中全氧质量分数的变化情况.可以看出,随着软吹时间的延长,钢中全氧质量分数降低,软吹30 min以上,中间包钢水中的全氧质量分数均可降低到小于10×10-6,这为石钢超低氧GCr15轴承钢的获得提供了良好的工艺保障.

图1 软吹时间对钢包及中间包中全氧质量分数的影响Fig.1 Effect of soft argon blowing time on the total oxygen content in ladle and tundish

3.2 软吹时间对钢中夹杂物尺寸分布的影响

表1为4炉不同软吹时间的GCr15轴承钢中间包试样中夹杂物的统计结果.可以看出,4炉样品中,夹杂物尺寸控制范围存在一定波动.随着软吹时间的延长,钢中夹杂物的平均直径逐渐减小,且大于15 μm的夹杂物比例也明显降低.软吹40 min 的炉次,GCr15轴承钢中夹杂物尺寸小于5 μm的比例可以达到93.1%,平均直径可以达到1.57 μm,大于15 μm的比例为0.1%.而软吹25 min 的炉次,尺寸小于5 μm的比例则为83.7%,相差近10%;平均直径也较大,达到2.41 μm;大于15 μm的比例也较高,达到0.8%.可见,延长软吹氩时间对于夹杂物的去除是有利的.

表1 GCr15轴承钢夹杂物尺寸分布情况(500倍)

钢液中夹杂物的运动受到浮力、黏滞力和惯性力的影响[8-9],钢液和夹杂物的密度差修正的伽利略准数描述为[10]:

式中,ρL、ρP分别为钢液和夹杂物的密度,dP为夹杂物直径,μ为钢液黏度,g为重力加速度,νb为钢液与夹杂物的相对运动速度,cd为夹杂物的形阻系数,Rep为夹杂物运动的雷诺数.

根据式(1)可以算出小于 10 μm 夹杂物的Ga′值为9.43×10-6~9.43×10-3. 1~10 μm的夹杂物在钢液运动的情况下,它们几乎完全与钢液运动同步运动[11].若在炼钢过程中不能使其碰撞、聚合长大上浮,在中间包中停留时间较短的情况下,想要在中间包中上浮排除此类夹杂物也是相当困难的,残留在钢中将导致钢的全氧质量分数升高.因此,此类夹杂物必须在精炼过程中采取有效措施(例如本文提出的软吹氩)予以去除.

3.3 软吹时间对钢中夹杂物的形貌及其组成分析

从试样扫描电镜(SEM)和能谱分析(EDX)分析结果可以看出,由于各组采用相同的脱氧、造渣和真空工艺,仅软吹氩工艺不同,因此,各组实验的夹杂物种类并没有明显差别.钢中的夹杂物主要有Al2O3夹杂物、MgO·Al2O3夹杂物和MgO-Al2O3-SiO2-CaO(CaS)夹杂物.图2为钢中的典型夹杂物的形貌特征.

图2 中包内轴承钢样品中的典型夹杂物Fig.2 Typical inclusions of molten bearing steel in tundish(a)—Al2O3夹杂物; (b)—MgO·Al2O3夹杂物; (c)—MgO-Al2O3-SiO2-CaO(CaS)夹杂物

将式(2)~式(5)[12]线性组合,经计算可得 1 873 K 温度下轴承钢中[Mg]、[Al]与脱氧产物组成的关系,如图3所示.可以看出,与其他铝脱氧钢不同,由于轴承钢不能采用钙处理[13],因此钢中有较多的Al2O3夹杂物存在.同时,在T=1 873 K 时,当轴承钢中w[Al]=0.02%~0.05%范围内时,只要有微量镁的存在,就有可能生成MgO·Al2O3夹杂物.正常生产过程中,初炼转炉下渣中含有质量分数为9%左右的MgO、钢包采用镁碳砖、中间包使用镁质耐火材料以及精炼渣或覆盖剂中都会或多或少地含有MgO,这导致钢中会有微量[Mg]的存在.取样炉次均检测到了MgO·Al2O3夹杂物的存在,这与上述分析结果是一致的.

ΔGo=-117150-2.89TJ·mol-1

(2)

Mg(g)=[Mg]

ΔGo=117400-31.4TJ·mol-1

(3)

ΔGo=-732702+205.99TJ·mol-1

(4)

MgO(s)+Al2O3(s)= MgO·Al2O3(s)

ΔGo=-35600+2.09TJ·mol-1

(5)

图3 1 873 K时轴承钢中镁、铝含量与脱氧产物组成的关系Fig.3 Relation among magnesium, aluminum and deoxidation products at 1 873 K

4 结 论

(1)随着精炼后软吹氩时间的延长,GCr15轴承钢中全氧质量分数降低,中间包中的夹杂物平均直径减小,大于15 μm的夹杂物比例也明显降低.

(2)软吹40 min的炉次,GCr15轴承钢中夹杂物尺寸小于5 μm的比例可以达到93.1%,平均直径达到1.57 μm,大于15 μm的比例为0.1%.

(3)不同软吹氩工艺对GCr15轴承钢中间包中夹杂物种类的影响较小,钢中夹杂物主要为Al2O3、MgO·Al2O3和MgO-Al2O3-SiO2-CaO(CaS)夹杂物等,这与冶金热力学计算结果一致.

[1] 战东平, 姜周华, 龚伟, 等. 轴承钢中氮化钛的生成与控制[J]. 过程工程学报, 2009, 9(s1): 238-241.

(Zhan Dongping, Jiang Zhouhua, Gong Wei,etal. Formation and control of titanium nitride in bearing steel[J]. The Chinese Journal of Process Engineering, 2009, 9(s1): 238-241.)

[2] 钟顺思, 王昌生. 轴承钢[M]. 北京: 冶金工业出版社, 2000.

(Zhong Shunsi, Wang Changsheng. Bearing steel[M]. Beijing: Metallurgical Industry Press, 2000.)

[3] 王博, 姜周华, 战东平, 等. GCr15轴承钢夹杂物及全氧质量分数控制工艺分析[J]. 材料与冶金学报, 2004, 3(2): 90-94.

(Wang Bo, Jiang Zhouhua, Zhan Dongping,etal. Analyses of inclusions and total oxygen content control in bearing steel of GCr15[J]. Journal of Materials and Metallurgy, 2004, 3(2): 90-94.)

[4] 杨念祖, 朱良. 轴承钢钙处理时点状夹杂物生成及转变的热力学分析[J]. 钢铁, 1988, 23(3): 41-45.

(Yang Nianzu, Zhu Liang. Thermodynamic analysis on formation and transformation of globular inclusion in CaSi treated bearing steel[J]. Iron & Steel, 1988, 23(3): 41-45.)

[5] 韩文习, 李丰功, 战东平, 等. 60 t LF 钢包底吹氩行为的物理模拟[J] .山东冶金, 2012, 34(3): 29-31.

(Han Wenxi, Li Fenggong, Zhan Dongping,etal. Physical simulation on bottom argon blowing behavior in a 60 t ladle furnace[J]. Shandong Metallurgy, 2012, 34(3): 29-31.)

[6] 薛正良, 王义芳. 用小气泡从钢液中去除夹杂物颗粒[J]. 金属学报, 2003(4): 431-434.

(Xue Zhengliang, Wang Yifang. Inclusion removal from molten steel by attachment small bubbles[J]. Acta Metallurgica Sinica, 2003(4): 431-434.)

[7] 董大西, 杨锋功, 刘勇, 等. 60 t LD-LF-VD-CC工艺生产低氧GCr15轴承钢[C]//第七届(2009)中国钢铁年会论文集. 北京:中国金属学会, 2009, 10, 2-59~2-62.

(Dong Daxi, Yang Fenggong, Liu Yong,etal. Production of low oxygen content GCr15 bearing steel by the process of 60 t LD-LF-VD-CC[C]//Proceedings of the seventh (2009) China Iron & steel annual conference. Beijing: The Chinese Society for Metals, 2009, 10, 2-59~2-62.)

[8] Simpson I D, Tritsiniotis Z, Moore L G. Steel cleanness requirements for X65 to X80 electric resistance welded linepipe steels[J]. Ironmaking and Steelmaking, 2003, 30(2): 158-164.

[9] Holappa L, Hämäläinen M, Liukkonen M,etal. Thermodynamic examination of inclusion modification and precipitation from calcium treatment to solidified steel[J]. Ironmaking and Steelmaking, 2003, 30(2): 111-115.

[10] 尹弘斌, 金山同. CAS工艺条件下钢包内夹杂物上浮规律的理论研究[J]. 钢铁, 1995, 30(10): 13-17.

(Yin Hongbin, Jin Shantong. Theoretical studies on removal of inclusions in CAS ladle treatment process[J]. Iron & Steel, 1995, 30(10): 13-17. )

[11] Zhan Dongping, Zhang Huishu, Jiang Zhouhua. Effects of AlMnCa and AlMnFe alloys on deoxidization of low carbon and low silicon aluminum killed steels[J]. Journal of Iron and Steel Research International, 2008, 15(3): 15-18.

[12] 梁连科, 车荫昌, 杨怀, 等. 冶金热力学及动力学[M]. 沈阳: 东北工学院出版社, 1989.

(Liang Lianke, Che Yinchang, Yang Huai,etal. Thermodynamics and kinetics of metallurgy[M]. Shenyang: Northeastern University of Technology Press, 1989.)

[13] Tiekink W, van den Bogert R, Breedijk T,etal. Some aspects of behaviour of calciumin silicon killed steels[J]. Ironmaking and Steelmaking, 2003, 30(2): 146-140.

EffectofladlesoftargonblowingtimeoninclusionsofGCr15bearingsteelintundish

Yang Fenggong1, Yang Huafeng1, Zhan Dongping2, Yang Yongkun2, Zhang Huishu3

(1.Steelmaking Plant of Shijiangzhuang Iron and Steel Co.Ltd., Shijiangzhuang 050031, China; 2.School of Metallurgy, Northeastern University, Shenyang 110004, China; 3.School of Metallurgical Engineering, Liaoning Institute of Science and Technology, Benxi 117004, China)

Aimed at 60 t LD- LF-VD-CC process at a plant in China Shijiazhuang Iron and Steel Co. Ltd., four GCr15 steel samples were taken from the tundish, treated by the different soft argon blowing times in the ladle. Inclusions in the steels were investigated by metallographic microscope (OM) and scan electron microscope (SEM). The results showed that, with increase of the soft argon blowing time in ladle, the total oxygen content in GCr15 bearing steel and the mean diameter of the inclusion decreases, and inclusions bigger than 15 μm evidently debases, however, the inclusion type does not change so much. They are still Al2O3, MgO·Al2O3and MgO-Al2O3-SiO2-CaO(CaS) ect. This is consistent with the thermodynamical calculation.

bearing steel; inclusions; soft argon blowing; ladle; tundish

10.14186/j.cnki.1671-6620.2017.04.002

TF 703.5

A

1671-6620(2017)04-0246-04