渣油加氢装置掺炼催化柴油技术的应用

彭森 吴樟斌(中国石化海南炼油化工有限公司,海南 洋浦 578101)

随着社会的发展和环保要求日益严格,普通柴油的需求量在不断减少,各炼厂都在采取措施降低柴汽比。目前中国石化海南炼油化工有限公司(以下简称:海南炼化)柴油有直馏柴油,柴油加氢柴油,加氢裂化柴油,催化柴油(以下简称:催柴)和渣油加氢柴油,其中催柴具有密度大,硫、氮、烯烃、芳烃、胶质等含量高,十六烷值低(小于20),储存安定性差[1]等特点,是全厂柴油中最差的一种。

海南炼化的催柴设计是经过柴油加氢装置加氢精制后再调合出厂,而海南炼化目前运行距上一次大检修已有四年,柴油加氢装置运行至末期,催化剂活性降低,脱硫率低,反应器压降高,柴油加氢装置则通过降低处理量缓解床层压降上涨。柴油加氢装置处理不完的催柴经公司分析讨论决定将部分掺炼至渣油加氢装置,达到降低全厂柴油产量大幅提高催柴质量的目的。

1 海南炼化渣油加氢装置概况

海南炼化渣油加氢装置由中国石化建设公司(SEI)设计,采用中国石化S-RHT工艺技术,原料和反应部分为A/B两系列,分馏部分共用,可实现单开单停。设计年处理量为310万吨/年,本装置所加工原料为常减压装置的常压渣油和减压渣油,反应部分采用炉前混氢,热高分流程。设有循环氢脱硫系统,热高分液力透平。冷低分气与加氢裂化、柴油加氢低分气混合并脱硫。脱硫后的低分气与加氢裂化、渣油加氢装置排废气一起作为PSA进料,提纯后为渣油加氢提供部分氢气。

分馏部分设有分馏进料加热炉、分馏塔及侧线柴油气提塔。塔顶石脑油去预加氢装置精致后作为重整部分进料,柴油去罐区作为优质调和组分,塔顶干气去轻烃回收装置。约90w%的加氢尾油为催化裂化装置提供优质的原料。装置于2006年9月建成投产。其中渣油加氢A列目前已运行第十一周期,B列已运行第十周期。

2 渣油加氢装置掺炼催柴情况

2017年4月5日10:35渣油加氢装置B列开始掺炼催柴,掺入量为10 t/h。于2017年6月3日停炼催柴,2017年7月27日再次掺入A列10 t/h,2017年8月9日停止掺入A列改至B列掺入。本次对渣油加氢装置第一次B列掺炼催柴进行分析。

3 渣油加氢装置掺炼催柴运行分析

3.1 掺炼催柴对混合原料性质影响

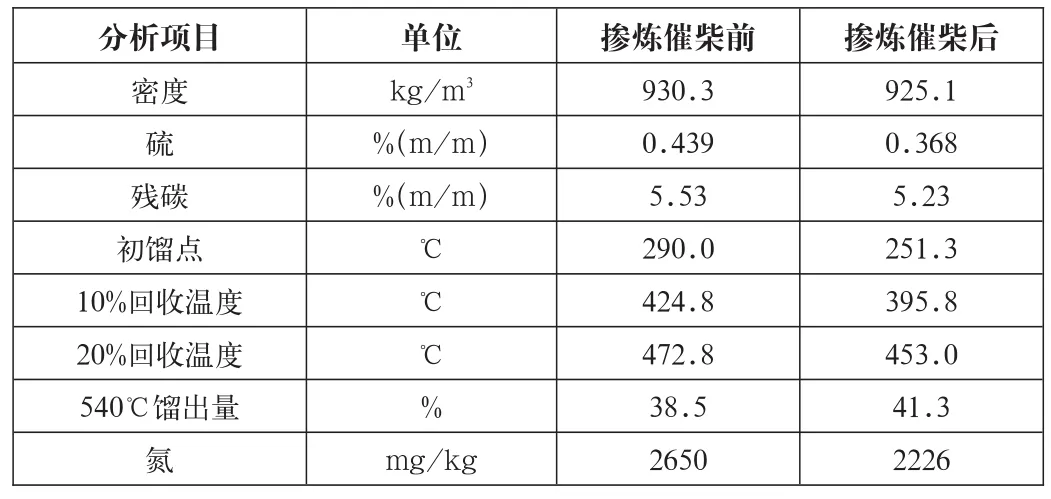

掺炼催柴对渣油加氢原料性质的影响:本次催柴掺炼比例为5%,原料油密度未发生明显变化,硫含量,氮含量,残碳和金属含量均有所减小,粘度变化较明显,原料油粘度(100℃)比掺炼前降低24mm2/s,催柴可以稀释渣油,使得渣油的流动性更好,改善了渣油加氢原料性质。渣油加氢B列掺炼催柴前后混合原料性质对比见表3-1。

表3-1 混合原料性质对比

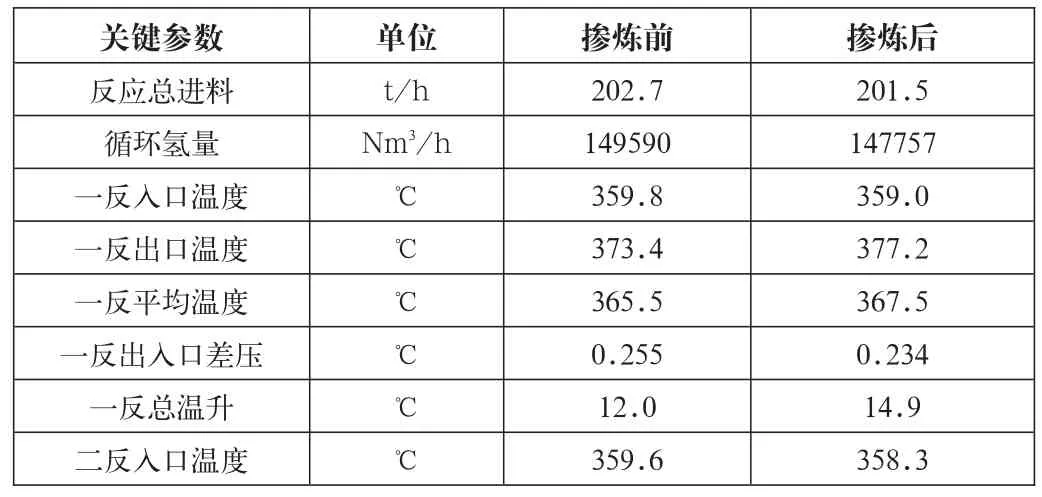

3.2 掺炼催柴对主要操作参数的影响

对反应床层温升的影响:催柴中烯烃、多环芳烃等不饱和烃类含量较多,加氢反应程度较高,一反二反床层温升有所上涨。由表3-2可知掺炼催柴后,一反床层温升上涨3℃,二反床层温升上涨4℃,为了维持反应深度,降低反应进料加热炉出口温度1℃左右,二反入口开大冷氢阀增加冷氢量6000Nm3/h,降低二反入口温度1℃左右,掺炼催柴前后主要操作参数对比见表3-2。

对装置氢耗的影响:从新氢量和总氢耗可以看出,掺炼催柴后反应氢耗增加了3000Nm3/h左右。主要因为催柴中烯烃、含多环芳烃等不饱和烃类含量较多,增加装置氢耗。

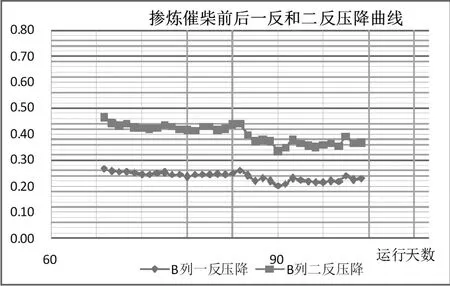

对反应器压降的影响:由图3-3可知一反压降下降约0.02MPa,二反压降下降约0.03MPa。下降较明显。掺炼催柴后渣油加氢原料性质得到改善,尤其粘度减少,使得渣油流动性变好,改善了油品在床层的分布,反应器压降下降。渣油加氢是扩散控制,渣油的粘度高,会降低渣油的扩散和反应性能,增加催化剂结焦失活倾向,掺炼催柴可降低粘度就减少了催化剂的失活倾向[2],也减缓了反应器压降上涨的速度。

表3-2 掺炼催柴前后主要操作参数对比情况

二反出口温度二反平均温度二反出入口差压二反总温升新氢量冷氢量℃℃℃℃Nm3/h Nm3/h 387.3375.40.42023.72161114655391.0377.90.38827.92477821484

图3-3 掺炼催柴前后反应器压降对比情况

3.3 掺炼催柴对产品质量及产品分布的影响

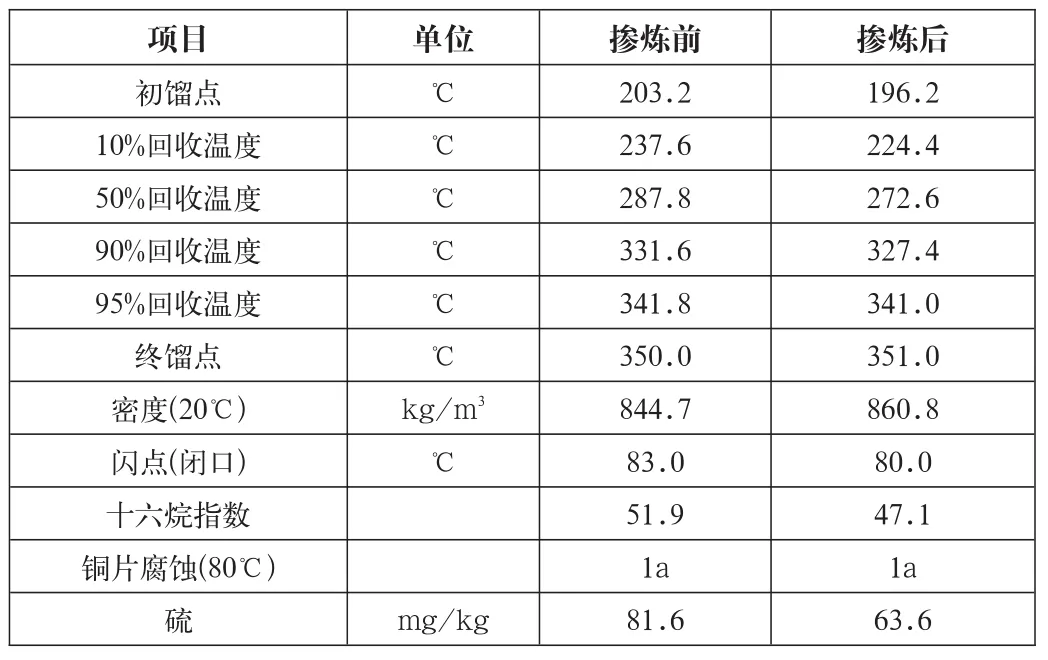

对柴油产品质量的影响:掺炼催柴后,柴油的馏程、闪点、腐蚀、硫含量等质量合格,初馏点降低,密度增大,十六烷指数有所降低,由51.9降至47.1(柴油产品质量分析见表3-4)。

表3-4 掺炼催柴前后加氢柴油质量对比情况

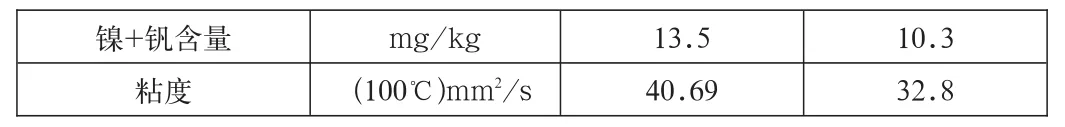

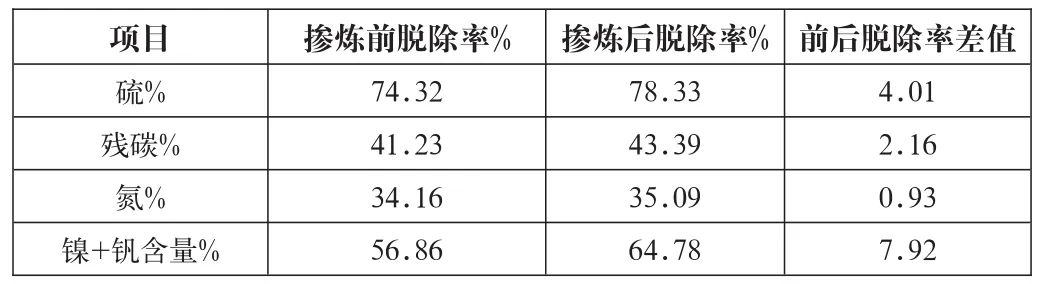

对加氢渣油的影响:相比纯渣油的条件下,掺炼催柴后加氢渣油的硫含量、氮含量、残炭和金属(Ni+V)含量均降低(加氢渣油质量见表3-5),脱硫率、脱氮率、脱残碳率和脱金属(Ni+V)率比纯渣油的条件下分别提高4.01百分点、0.93百分点、2.16百分点和7.92百分点(掺炼催柴前后杂质脱除率对比见表3-6)。催柴中部分加氢后的稠环芳烃可以起着供氢剂的作用,促进大分子的沥青质和胶质进行加氢转化反应[3]。对脱硫脱氮脱残炭脱金属反应有促进作用,可以适当提高杂质的脱除率。

表3-5 掺炼催柴前后加氢渣油质量对比情况

13.540.69镍+钒含量粘度10.332.8 mg/kg(100℃)mm2/s

表3-6 掺炼催柴前后杂质脱除率对比情况

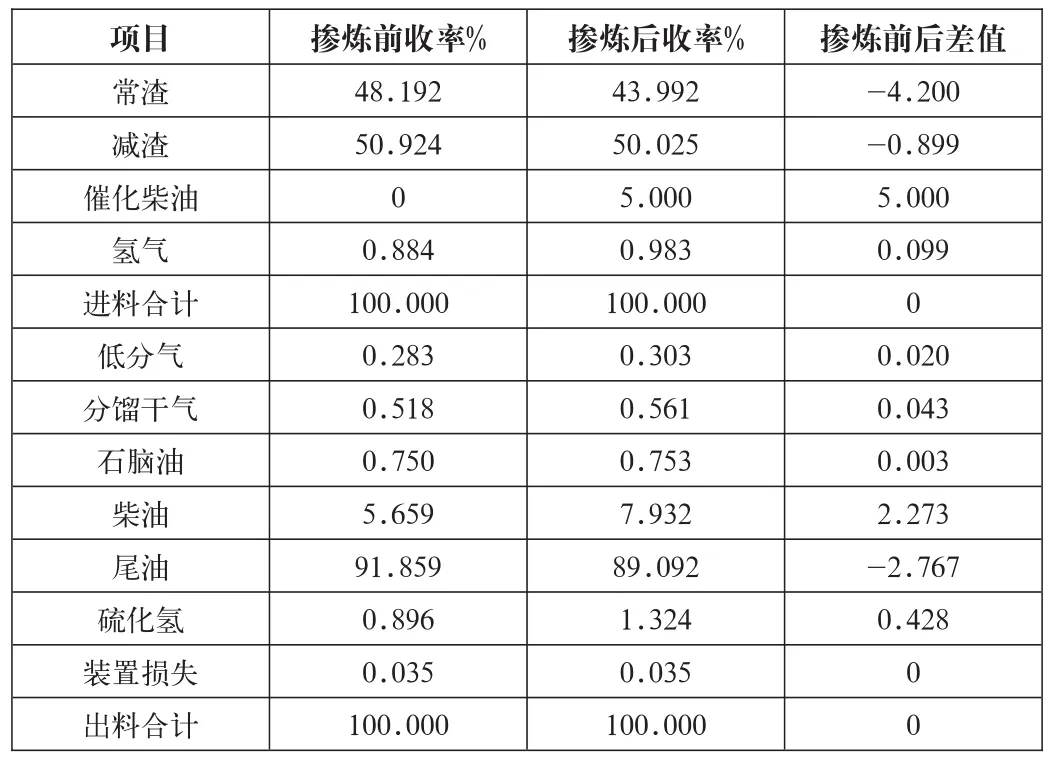

对产品分布的影响:掺炼催柴后,尾油收率降低,其余产品收率均有所上涨,其中柴油收率增加较多,比掺炼前增加2.27个百分点,这说明掺炼的催柴经过在渣油加氢装置加氢,少部分裂解,大部分还是以柴油组分拨出,达到降低全厂柴油产量大幅提高催柴质量的目的,掺炼催柴前后产品分布见表3-7。

表3-7 掺炼催柴前后产品分布对比情况

4 结语

(1)渣油加氢装置掺炼催柴可以优化渣油加氢的原料性质,有利于渣油加氢反应进行,提高杂质脱除率,相比纯渣油的条件下,掺炼催柴后脱硫率提高4.01百分点,脱氮率提高0.93百分点,脱残碳率提高2.16百分点,脱金属(Ni+V)率提高7.92百分点。

(2)渣油加氢装置掺炼催柴降低了原料的粘度,改善油品在床层的分布,反应器床层压降下降,一反压降下降约0.02MPa,二反压降下降约0.03MPa,有利于延长装置的运行周期。

(3)渣油加氢装置掺炼催柴对渣油加氢柴油品质产生不利的影响,渣油加氢柴油十六烷指数51.9降至47.1,应根据渣油加氢柴油的品质控制掺炼比。

(4)催柴富含烯烃芳烃组分,掺炼催柴后渣油加氢装置氢耗增加了3000Nm3/h左右,应提前联系制氢装置供氢,及时调整补充氢压缩机负荷,维持系统压力稳定。

(5)自掺炼催柴以来的数据表明:装置运行平稳,催化剂运行正常,中国石化海南炼油化工有限公司渣油加氢装置掺炼催柴的应用是成功的,为催柴的处理提供了一个新的途径。

[1]陈水银,胡志海,蒋东红,等.提高催化柴油十六烷值工艺开发[J].石化技术与应用,2003,21(3):174-175.

[2]胡志海,聂红,石亚华,李大东.RIPP催化裂化原料加氢预处理技术实践与发展[J].石油炼制与化工,2008,39(08):5-9.

[3]刘铁斌,耿新国,吴锐,等.渣油加氢与催化裂化深度联合工艺技术研究[J].当代化工,2012,41(06):582-584.