升降系统齿轮箱调心技术方案

,,

(武汉船用机械有限责任公司,武汉 430084)

升降系统齿轮箱调心技术方案

赵世琏,朱正都,田崇兴

(武汉船用机械有限责任公司,武汉 430084)

针对升降系统齿轮箱爬升齿轮和桩腿齿条中心距偏差会影响齿轮齿条啮合侧隙的问题,设计一种可调心的齿轮箱。通过将齿轮箱前后轴承套设置为偏心套结构,实现齿轮箱调心,使齿轮齿条啮合侧隙满足实际使用要求,并实际应用于电动齿轮齿条升降系统项目。

升降系统;齿轮箱;调心;中心距

升降系统作为自升式平台中的关键部分,其性能的优劣直接影响平台的安全性能、使用性能及经济性[1-3]。齿轮齿条式升降系统升降速度快,提升能力大,效率高,被广泛应用于自升式平台及辅助平台。齿轮齿条式升降装置由电机或液压马达经减速机构驱动爬升齿轮转动,与桩腿上的齿条啮合, 实现升降桩腿和升降平台的功能[4-6]。

由于齿轮齿条加工时齿厚公差、齿距公差和齿侧隙的影响及安装架焊接变形影响齿轮箱中心距,导致升降装置爬升齿轮和桩腿齿条中心距偏差,影响齿轮齿条实际啮合状态。爬升齿轮和齿条存在啮合间隙过小造成卡死或者重合度减小的情况,严重影响齿轮箱的安装和整个平台的安全。为此,在对影响齿轮齿条啮合中心距的各因素进行分析的基础上,确定齿轮箱调心技术方案,使升降系统齿轮齿条啮合满足实际使用要求。

1 调心的必要性

1.1 影响齿轮齿条啮合中心距因素

影响齿轮齿条啮合状态的关键因素公差定制原则如下[7-10]。

1)齿条拱高。根据制造经验,每8 m长度齿条的拱高控制在3 mm内。

2)齿条的齿厚公差。根据齿条切割及修磨经验,齿厚公差控制在(-2.0,-0.5) mm。

3)齿条齿距公差。根据齿条切割、修磨经验,齿距公差控制在±0.5 mm。

4)爬升小齿轮的齿厚公差。本项目爬升小齿齿轮的齿厚公差根据以往工程经验以及国外设计资料,与齿轮箱配套厂家交流,小齿轮的齿厚公差可以控制在(-2.2,-2.0) mm。

5)齿轮齿条啮合最小侧间隙。出于安全考虑,根据以往产品经验,定为0.5 mm。

1.2 中心距公差计算

1)齿条拱高。拱高方向与中心距方向一致,因此拱高对中心距的影响:D拱=3 mm。

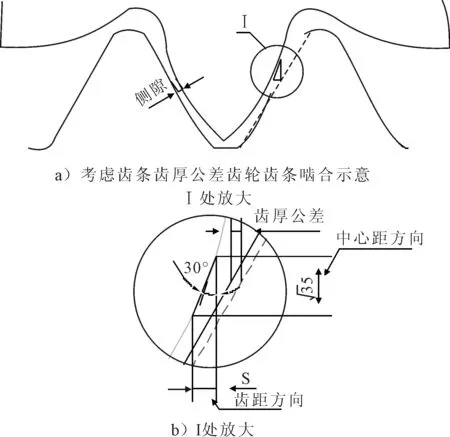

2)齿条的齿厚公差D齿条齿厚=0.866。

图1 齿条齿厚公差示意

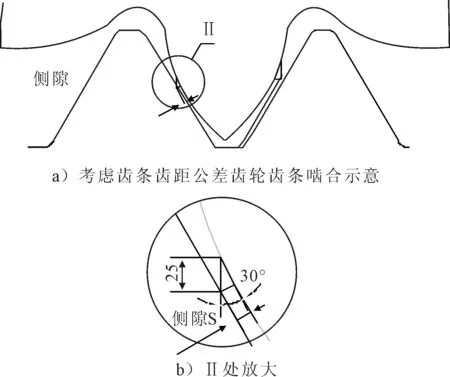

3)齿条齿距公差D齿距公差=0.433 mm。

4)齿轮齿厚公差D齿轮齿厚=1.732 mm。

5)侧隙对中心距的影响D0

D最小侧隙=0.5×1=0.5 mm

式中:0.5(mm)是侧隙;1是侧隙在中心距方向的换算系数,系数来源于图2。

图2 齿条齿距公差示意

综上,在最恶劣情况下,中心距可能出现的最大误差为

Dmax=D拱-D齿条齿厚+D齿条齿距-

D齿轮齿厚+D最小侧隙=

3-0.866+0.433-1.732+0.5=1.335 mm

齿轮齿条啮合可能出现的中心距偏差Dmax为1.335 mm,有必要通过齿轮箱调心来保证实际的安装距。

2 调心方法

2.1 调心距离和步长的确定

从以上分析可以看出,中心距调整量2 mm,可以满足最恶劣情况下的要求。

根据计算及分析结果,将齿轮箱的调心量定为±2 mm,满足实际工作时齿轮齿条良好啮合。

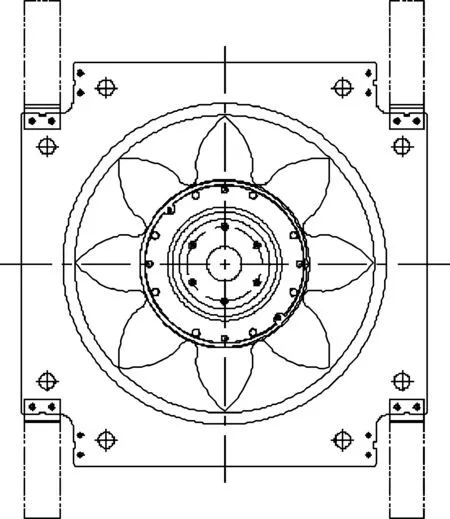

齿轮箱法兰采用四边形方案(见图3),调心步长确定为2 mm,即安装法兰每旋转90°,中心距调节距离分别为0、-2、0、2 mm。

图3 齿轮箱法兰示意

2.2 调心方案

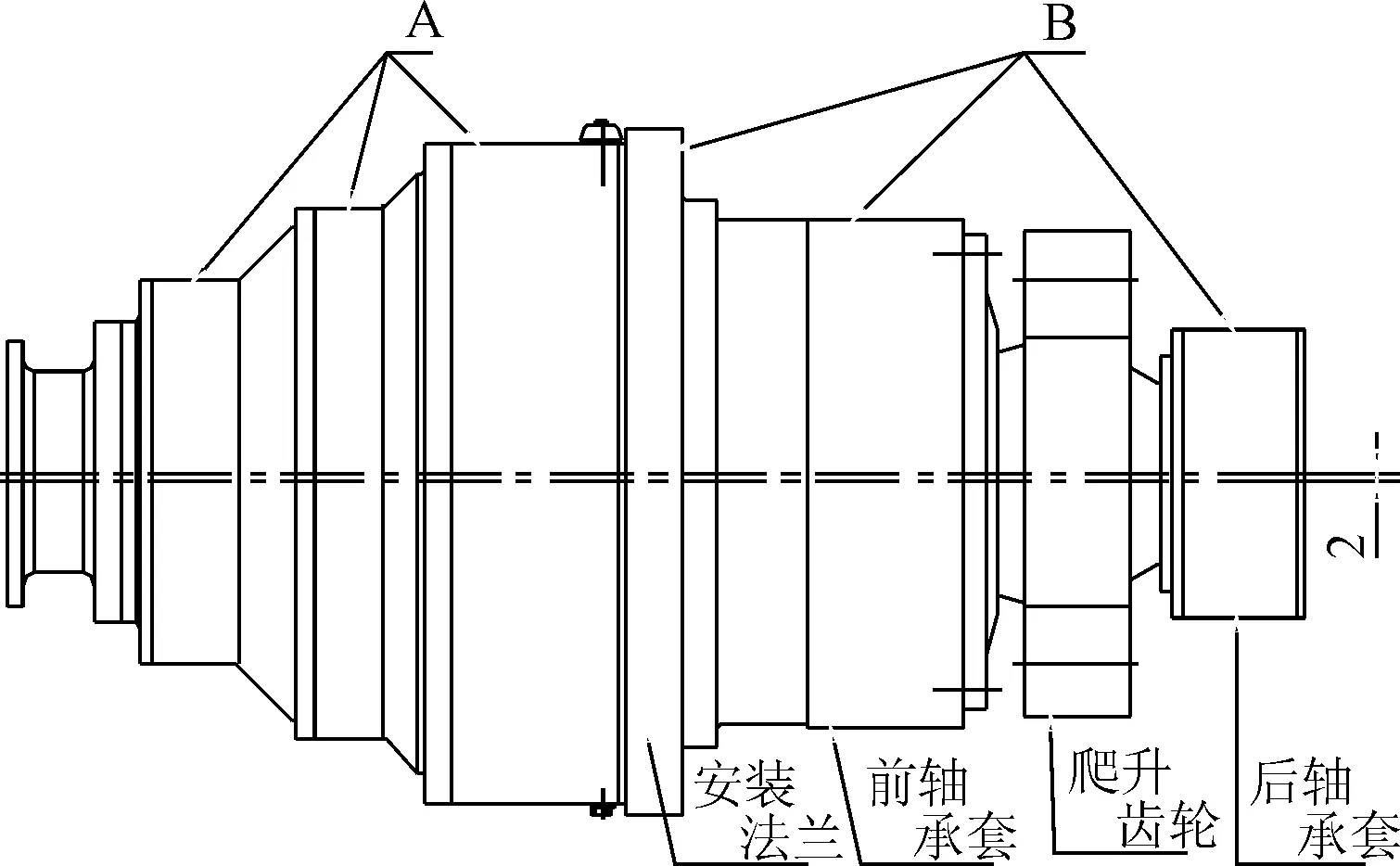

升降系统齿轮箱前轴承套与安装架前轴承座配合,后轴承套与安装架后轴承座配合,齿轮箱法兰板通过螺栓联接在安装架上,爬升齿轮与桩腿上齿条啮合。见图4。

图4 齿轮箱调心示意

A位置3处分别为各级行星太阳轮齿圈,B位置三处分别为齿轮箱法兰板、前轴承套外圆和后轴承套外圆。

A位置3处与爬升齿轮轴同心,B位置3处同心,A位置3处与B位置3处偏心2 mm。齿轮箱法兰板标记孔直径5 mm,深5 mm,安装时该孔远离齿条时代表中心距调节+2 mm。

齿轮箱前轴承套和后轴承套均为偏心结构,其内孔和外孔偏心距离为调心距离2 mm,通过偏心轴承座(直径760 mm外圆)。装配时,旋转偏心轴承套,使外圆标记与偏心轴承座端面标记对齐(见图5)后,方能安装至安装架内孔。齿轮箱后箱体法兰板侧边有标记直径5 mm、深5 mm,直径5 mm孔靠近齿条安装时,中心距+2 mm,代表中心距调节+2 mm;使标记位置旋转180°,实现中心距-2 mm;在标记位置旋转90°,实现理论中心距安装,从而实现齿轮箱安装中心距+2、0、-2 mm调节。无论怎么调节,后箱体法兰均可与安装架顺利安装。

图5 齿轮箱安装中心距(+2 mm)调节标记位置

3 调心齿轮箱安装流程

1)检查齿轮箱法兰调心标记(远离齿条安装时代表安装距离调节+2 mm,靠近齿条侧安装时代表安装距离调节-2 mm,上、下方均代表安装距离调节为0)。

2)测量桩腿齿条弦管中心线至齿轮箱安装孔中心距离,每弦单边取平均值。若比理论值偏大1.5~2 mm及以上,则调心-2 mm;若比理论值偏小(-2,0) mm,则调心+2 mm,其余可不调心。

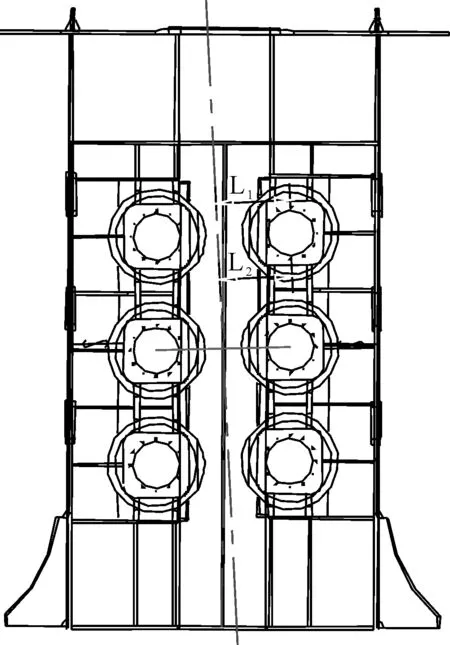

3)测量距离时,每个安装孔上下各有一个洋葱孔,每次侧量取平均值,见图6,L1代表上洋葱孔至通过中间两个安装孔中心铅垂直之间的距离,L2代表下洋葱孔至上述铅垂线之间的距离,距离为两者平均值。

图6 安装架中心孔距离测量示意

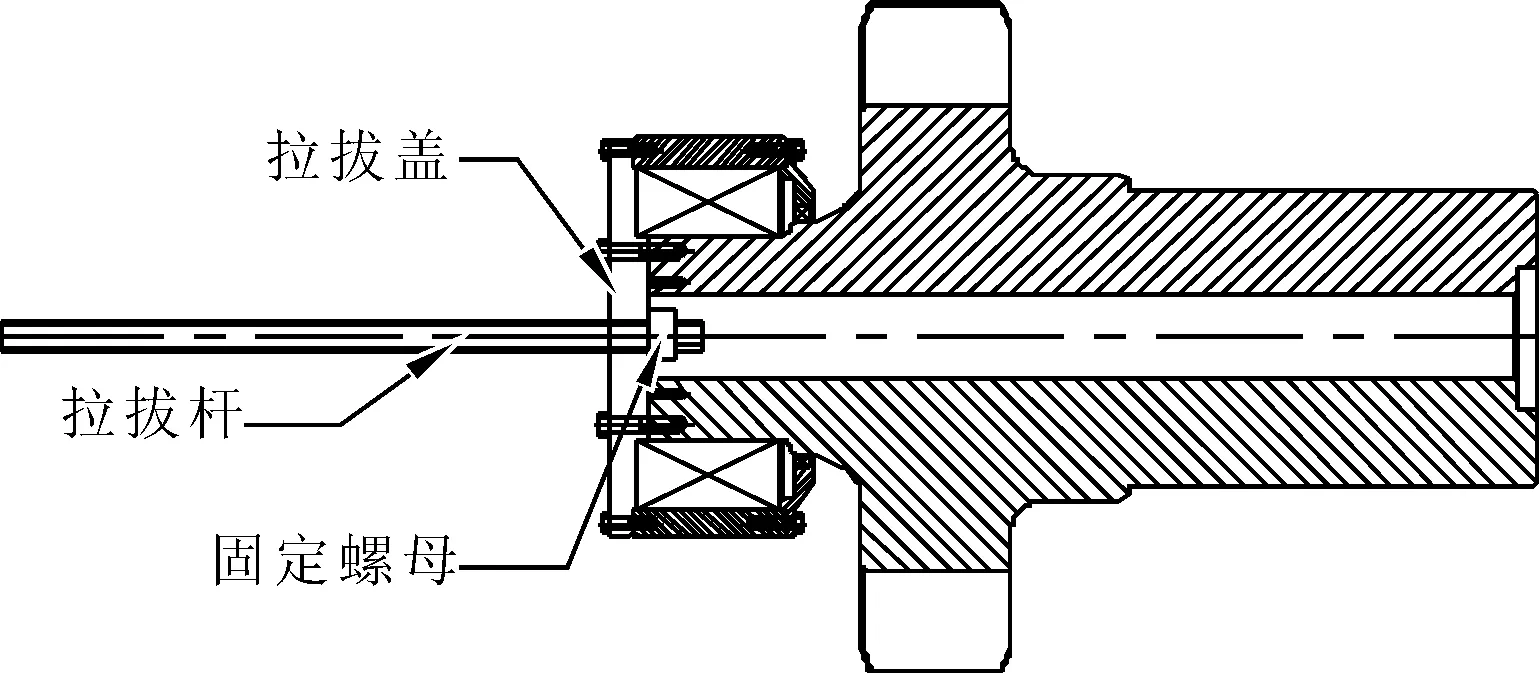

4)拆卸轴承端盖,将拉拔工装装入齿轮箱爬升齿轮,见图7。

图7 拉拔工装示意

5)引导拉拔杆穿过支撑板,将拉拔螺母安装到拉拔杆上,依靠手拉葫芦支撑齿轮箱自重,拧紧拉拔螺母,将齿轮箱缓慢导入安装架安装孔,见图8。

图8 齿轮箱安装示意图

6)将齿轮箱完全导入安装孔,后锁紧安装螺栓,将齿轮箱牢牢安装在安装架上。

4 齿轮齿条啮合侧隙测量

齿轮齿条正常啮合时侧隙需要满足最小侧隙和最大侧隙要求,具体要求如下。

1)侧隙设计最小值要求为[10]

式中:ai为齿轮齿条啮合中心距,ai=615 mm;mn为模数,mn=72。

计算得出侧隙最小值jb min=2.53 mm。

2)最大侧隙值为齿轮齿条啮合重合度大于等于1时的极限值,通过画图法,可计算出最大侧隙值jb max=11.52 mm。

待齿轮箱安装完毕后,通过测量齿轮齿条啮合侧隙,检验齿轮齿条啮合状态。本项目实测侧隙值均在3~8 mm之间,符合最小测隙不小于2.53 mm和最大侧隙不大于11.52 mm的要求,因此通过齿轮箱调心,齿轮齿条啮合满足实际使用要求。

5 结论

1)通过齿轮箱调心,使齿轮齿条啮合侧隙均控制在3~8 mm之间,满足最小测隙和最大侧隙要求,齿轮齿条啮合满足实际使用要求。

2)根据齿数和模数已定的升降系统项目确定了齿轮箱调心技术方案,针对制造公差的齿轮箱及齿条,确定中心距公差及调心步长;针对不同齿数和模数的齿轮箱及齿条,确定最大侧隙和最小测隙,实际侧隙值应能满足最大侧隙和最小测隙的要求。

[1] 孙永泰.自升式海洋平台齿轮齿条升降系统的研究[J].石油机械,2004,32(10):23-26.

[2] 杨晓峰.自升式平台传动系统及减速机的研究[D].哈尔滨:哈尔滨工程大学,2010.

[3] 彭洪军,吴建,刘阳.海上自升式平台电动升降装置的研究[J].东北电力大学学报,2007,27(4):79-83.

[4] 孙景海.自升式平台升降系统研究与设计[D].哈尔滨:哈尔滨工程大学,2010.

[5] 黄维学,刘放.自升式海上钻井平台升降系统技术特点分析[J].设计与计算,2011(2):1-3.

[6] 王运安.胜利修井平台升降系统设计[J].中国海洋平台,2003(2):32-46.

[7] 乔雪涛,李锯,路明.超大模数齿轮齿条加工现状及分析[J].现代设计技术,2006(3).35-41.

[8] 殷浩澍.自升式钻井平台桩腿齿条切割的解决方案和国内发展态势[J].金属加工,2010(4):19-22.

[9] 李西建.大扭矩高精度大传动比传动系统精度分析和设计仿真[D].哈尔滨:哈尔滨工程大学,2010.

[10] 成大先.机械设计手册[M].北京:化学工业出版社,2004.

The Technical Scheme of Center Distance Adjusting for Jacking System Gearbox

ZHAOShi-lian,ZHUZheng-du,TIANChong-xing

(Wuhan Marine Machinery Plant Co. Ltd., Wuhan 430084, China)

Rack and pinion jacking system center distance error will influence meshing backlash of rack and pinion. To solve the problem, a type of gearbox was designed which can adjust center distance. The result showed that through set the front and rear bearing of gearbox eccentric to achieve adjusting center distance. Rack and pinion mesh backlash can meet the operating requirement through gearbox center distance adjusting technology. This gearbox center distance adjusting technology had been applied in the electric rack and pinion jacking system.

jacking system; gearbox; center distance adjusting; center distance

U664.4

A

1671-7953(2017)06-0178-04

10.3963/j.issn.1671-7953.2017.06.040

2017-02-28

2017-05-13

工业和信息化部项目(工信部联装[2014]508号)

赵世琏(1985—),男,硕士,工程师

研究方向:自升式平台升降系统技术