基于DBOM的废旧产品可拆卸模型研究

符杰 ,周自强 , 翟棒棒

(1.江苏华宏科技股份有限公司,江苏江阴215021;2.常熟理工学院机械工程学院,江苏常熟215500 3.江苏省机电产品循环利用技术重点建设实验室,江苏常熟215500)

基于DBOM的废旧产品可拆卸模型研究

符杰1,3,周自强2,3, 翟棒棒3

(1.江苏华宏科技股份有限公司,江苏江阴215021;2.常熟理工学院机械工程学院,江苏常熟215500 3.江苏省机电产品循环利用技术重点建设实验室,江苏常熟215500)

针对废旧产品拆卸序列规划的要求,首先需要对废旧产品的结构特征进行建模,才能正确求解可行的拆解序列。目前常用的可拆卸模型以零部件的几何特征为依据,忽视了零部件的材料属性。提出一种结合几何属性和材料属性的DBOM可拆卸模型,该方法可通过产品的设计模型来直接生成,并且有助于拆卸序列的求解能综合考虑零部件的处理方式。

废旧产品;拆卸序列;可拆卸模型

研究机电产品的拆解回收,首先必须解决产品零部件的拆卸路径规划问题。目前研究人员大多数也都是专注于产品拆解序列的研究,构建了各种拆卸模型,如无向图、有向图、与或图、混合图、petri网等拆卸模型。这些方法在零部件数量较少时,一般适用性良好,而当零部件达到20及以上时,则会出现“组合爆炸”现象,难以良好应用。

一些研究者基于分层及模块化思想,构造了拆卸模型,以降低拆卸模型构造的难度,简化拆卸。姚丽英[1]通过与无向图的比较,提出了基于无向图层次结构图模型,基于产品结构分析制定了序列规划规则,但是规则主要依赖人工判定,可操作性较差。张廷凯[2]提出了机电产品的分层树状模型,但是所建立的模型简单理想化,实际应用很困难。周喜梅[3]提出了基于模块化的拆卸回收模型,完全拆卸时效果良好,目标拆卸时则难以使用。郭伟祥[4]构造了产品的层次网络图,并进行了实例验证,但是模型对于目标拆卸同样缺乏周详考虑。

基于产品 DBOM(Disassembly Bill of Material),结合废旧产品的零部件材料属性和几何特征关系来表述其拆解模型。在求解拆解序列时,也能通过父子节点的使用和操作,适用于产品完全拆卸和目标拆卸序列生成,方法简便效率。

1 基于DBOM的可拆卸模型

基于DBOM的可拆卸模型是以产品的物料清单为基础来建立的,物料清单BOM(Bill of Material指的是构成产品或部件的物料项清单,同时包括零部件的结构关系。按照功能可以划分为设计BOM、工艺BOM、制造BOM等。文中所提出的DBOM,是从产品拆卸的角度来分析零部件之间的从属关系,以及基于零部件材料属性和联接关系的拆解处理信息,如可再用的零部件、可材料回收的零部件等。

DBOM呈现一种树状结构,表示产品、部件和零件从属关系。从产品拆卸的角度,在产品BOM的基础上,根据需要构建产品的拆卸结构树如图1,产品0由部件1、部件2和零件3组成,部件1由零件4和零件5构成,部件2由零件6,7,8构成。图1中方块都称为一个节点,节点表示产品、装配体、部件或零件,若一个节点包含另一节点,则节点称为父节点,另一节点称为子节点。如图1中节点3、节点1和节点2是产品0子节点,同时节点1也是节点4和节点5的父节点。此外,产品处于结构树的最上层因而称为根节点,没有子节点的节点称为叶节点。

图1 产品拆卸结构树

对可以节点进行删除和打断操作,删除叶节点直接删除即可,删除非叶节点(根节点不可删除)则其子节点代替被删除节点;打断节点则删除节点、子节点及至最底层所有节点。

在拆卸时若能把装配体先从产品上拆卸下来,再进行进一步拆解,有助于提高效率。因而在拆卸结构树构建时应尽可能合理构建父子关系。产品经层次模块划分后的零部件之间存在优先约束关系。约束是指零部件之间的空间制约关系[5],若产品中零件A对零件B的拆除形成空间制约关系,则零件B必须在拆除零件A后才能拆卸,即零件A优先于零件B。拆卸路径规划要求,所划分的装配体与装配体之间的约束不能相互交叉,即BOM的构建时同一父节点的子节点之间若存在约束关系必须是单向优先约束关系。如图1,若节点2的子节点6优先于节点1的子节点4,同时节点1的子节点5优先于节点2的子节点7,则节点1和节点2交叉约束。此时,装配体(节点1和节点2)的划分是没有意义的,因为在序列规划时,由于两装配体相互约束,无法给出拆卸先后顺序,这一点,目前研究如文献[3,4]等都没有充分考虑到。

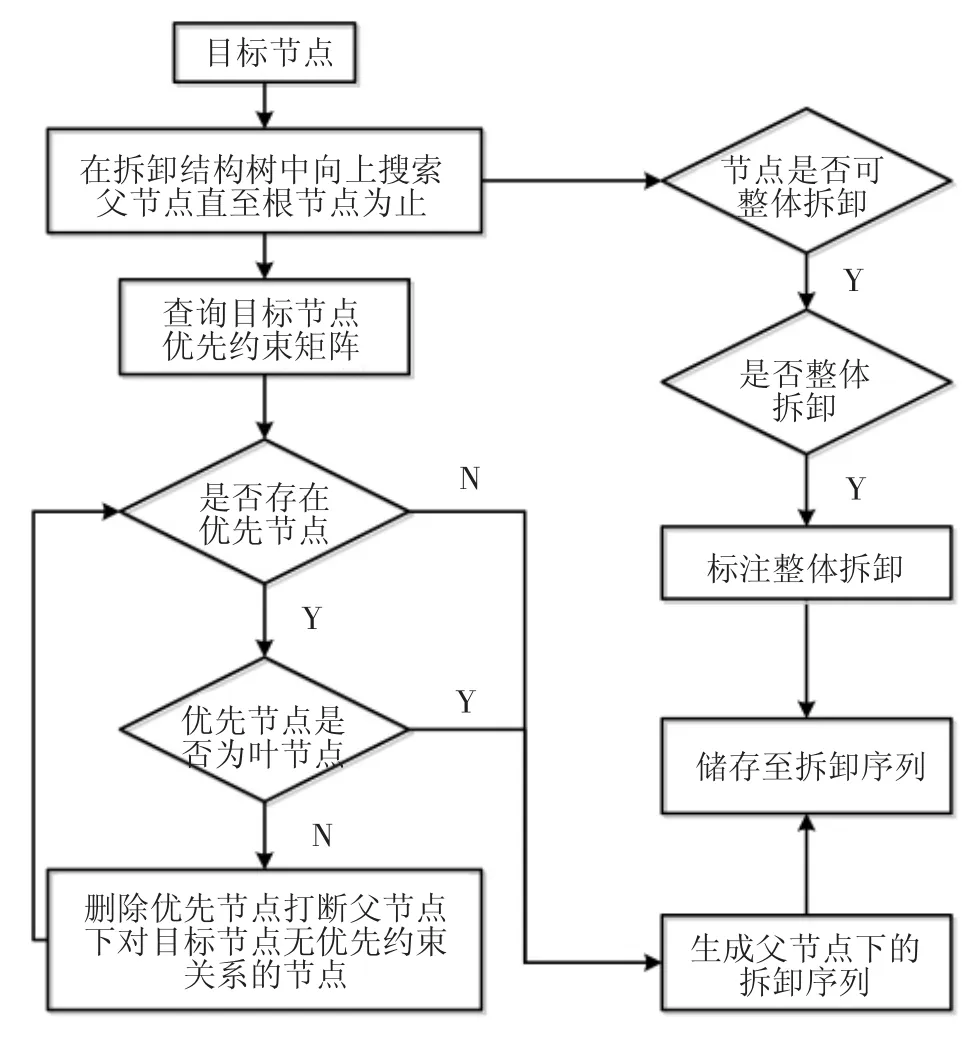

产品中零部件之间的优先约束关系可以用优先约束矩阵来表示。优先约束关系矩阵Mp中,若零部件i拆卸完成后,零部件j才能拆卸,则零部件i优先于零部件 j,相应的矩阵 Mp中 Ai,j=1,否则 Ai,j=0,特别需指出 i=j时,Ai,j=0。

同时,选定一个零部件作为基础件,基础件的选定如文献[1]所述一般为最先进入装配现场的零件,且多为与其他零件连接最多的零件,所以,定义基础件的优先级最低。优先约束具有传导性,即节点A优先于B,B优先于C,则A优先于C。

2 基于DBOM模型的拆卸序列规划

同样,首先构造产品的拆卸结构树,并标注可以整体拆卸的节点(叶节点除外),然后建立产品各层节点优先约束矩阵及所有叶节点优先约束矩阵。选定目标节点后,所构造产品结构树不可避免地存在一些非叶节点优先约束目标节点,之前的模块化拆卸研究都是把这些非叶节点所代表的装配体拆除,把不必要拆卸的节点规划到拆卸序列中,造成拆卸冗余。在生成目标拆卸序列时,通过对节点的操作取消这部分装配体划分,兼顾了效率和实用性。

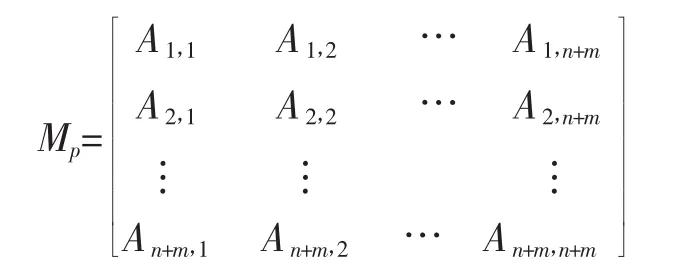

目标拆卸算法如图2所示。

图2 目标序列生成流程图

Step1:在产品拆卸结构树中搜索目标节点(初始值为实际要拆的目标节点)的父节点。

Step2:查询判断此时Step1中父节点是否可以整体拆卸,若标注为可整体拆卸,则由人工决定是否执行总体拆卸,若执行则标注节点总体拆卸。

Step3:查询目标节点优先约束矩阵(父节点下各节点)。

Step4:判断是否存在优先节点,若不存在,则生成拆卸序列即直接拆除目标节点;若存在优先节点,则在产品拆卸结构树中查询优先节点是否为叶节点,若是叶节点则依据优先关系生成拆卸序列,否则删除优先节点并打断父节点下对目标节点无优先约束关系的节点,然后跳入Step3。

Step5:将Step1中目标节点值置为其父节点,若目标节点不是第一层节点,跳入Step1;否则,叠加生成最终目标拆卸序列,结束。

3 应用实例

3.1 产品结构分析

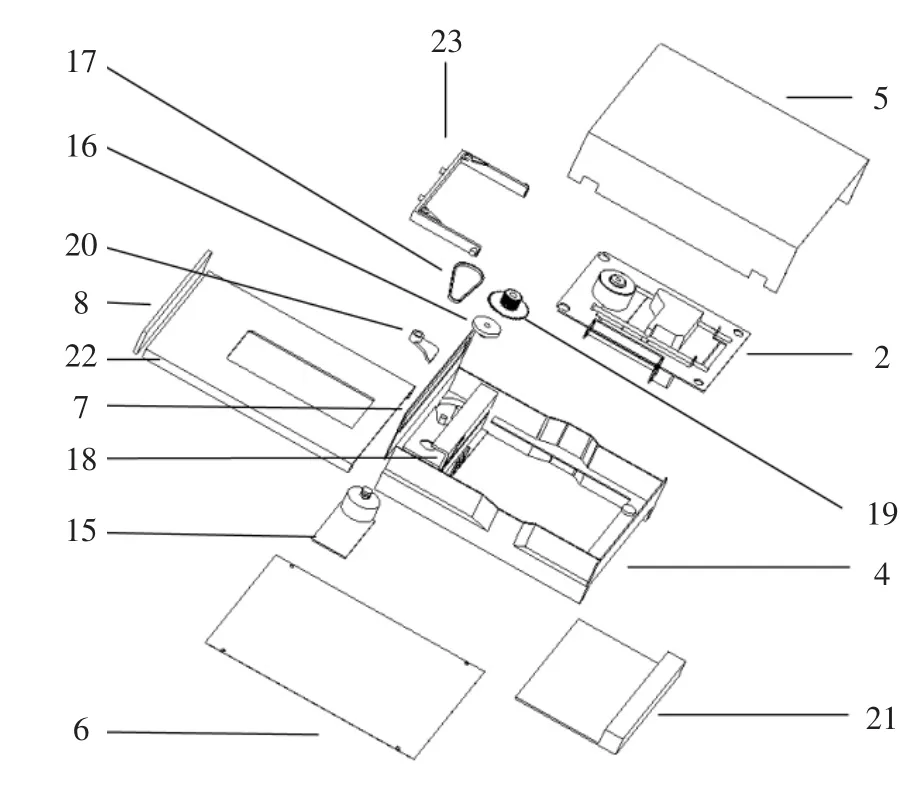

这里以废旧计算机中光驱的拆解为例进行分析。对于具有外壳的产品,要拆内部零部件,都要先拆开产品外壳,即外壳零件的优先级一般最高。光驱零件图如图3所示,光驱由1外壳、2读取模块、3加载模块和4主体支架构成。1外壳又由5上盖、6下盖、7前面板、8托盘支架头构成;2读取模块由9激光头支架、10铁丝架、11光盘驱动电机、12激光头组件、13进给电机、14导轨构成;3加载模块由15加载电机、16皮带轮、17皮带、18导杆、19齿轮、20半弧卡、21电路板、22光盘托架、23激光头框架构成。在目标拆卸模式下,拆卸时1外壳虽然优先于2读取模块、3加载模块和4主体支架,但是实际上并不需要全部拆除1外壳,只需拆卸所需方向的1外壳中部分零件即可。

图3 明基(BenQ)DD185G DVD光驱零件图

基于BOM划分装配体时,主要存在两种情况:(1)装配体可以从基础件上整体拆除,比如图3所示光驱的2读取模块、减速箱中轴与其上齿轮所构成的装配体;(2)装配体不能从基础件上整体拆除光驱的3加载模块。在第一种情况下,若是完全拆解产品,考虑到从产品拆卸下来后,再进行拆解更为效率,所以可以整体拆除的装配体显然是先行整体拆除。而在目标拆卸时,显然存在两种拆卸选择需要进一步判别。

装配体两两之间的优先约束关系,一类是装配体1中的任意一个零件都优先于装配体2中所有零件;还有一类,装配体1中部分零件优先于装配体2中的部分或全部零件。在第二类情况下,若要拆卸装配体2中的某个零件,优先约束关系要求拆除装配体1后再拆卸装配体2中的目标零件,而实际上装配体1中只有部分零件优先于目标零件需要拆除(也可能装配体1中没有优先于目标零件的零件),这样拆卸显然存在冗余,目前的研究模型通过划分装配体(或称模块)试图解决由于零件数目过多而造成的组合爆炸问题,但是对于拆卸冗余普遍没有考虑,显然与实际不相符合。

基于上述分析,根据BOM划分装配体时,除外壳和基础件外,最大可能使装配体之间不存在优先约束关系,否则装配体中的任意一个零件都优先于另一装配体中所有零件为佳。如果装配体可以整体拆除,则需人工或比较规则判定整体拆除或是直接拆卸目标零部件。

3.2 完全拆卸序列生成

首先构造产品的拆卸结构树,并标注可以整体拆卸的节点(叶节点除外),然后建立产品各层节点优先约束矩阵。根据产品第一层节点优先约束矩阵生成第一层节点的拆卸序列,再根据第一层每个节点的子节点优先约束矩阵生成子节点的拆卸序列,以此类推,由上至下进行叠加可得产品的完全拆卸序列。此外,若节点可以整体拆卸,则标注节点整体拆卸。

对上述光驱进行完全拆卸,首先构造光驱拆卸结构树如图4所示(其中节点4为指定的基础件,节点2可整体拆卸),然后建立产品各层节点优先约束矩阵(见图5和图6)。根据第一层节点的优先约束矩阵(图5),按照优先关系推理可得拆卸序列:(1—2—3—4);(1—3—2—4)。然后根据节点1的子节点优先约束矩阵(见图6第二行第二列),可得拆卸序列:(6—7—8—5);(6—8—7—5);(7—6—8—5);(7—8—6—5);(8—7—6—5);(8—6—7—5)。节点 2、节点 3 各自子节点的拆卸序列同理可以得到,并且节点2整体拆卸后再执行其子节点拆卸序列,最后叠加可得光驱的完全拆卸序列。

图4 光驱拆卸结构树

图5 光驱装配体优先约束矩阵

对于选择性拆卸情况,即只拆除产品中的某个领域用于回收。对于上述废旧光驱而言,在建立拆卸结构树之后,然后建立产品各层节点优先约束矩阵及所有叶节点优先约束矩阵。按照图2所示流程图,假设现在要拆卸光驱的12激光头组件,则首先向上搜索光驱结构树,节点12的父节点为节点2,节点2可以整体拆卸,则把整体拆卸属性信息记录。查询节点12在节点2下的优先约束矩阵,节点10和14优先于节点12,节点10和14是叶节点,生成拆卸序列为(10—12);(14—12)。继续向上搜索光驱结构树,节点2的父节点为节点0,搜索停止,节点0为产品不可整体拆卸。查询节点2在节点0下的优先约束矩阵,节点1优先于节点2,节点1不是叶节点,以节点1的子节点取代节点1,以节点12取代节点2(无非优先节点)构成的即为5,6,7,8,12的优先约束矩阵。节点5和7优先于节点12,且节点5和7是叶节点,生成拆卸序列为(7—5—2)。最终序列即为(7—5—10—12);(7—5—14—12)。

图6 光驱零件优先约束矩阵

4 结束语

相对于只考虑产品数据结构的可拆卸模型表示方法,基于DBOM的可拆卸模型兼顾了产品的零部件之间在空间上的优先关系。使得废旧产品的逻辑关系更加符合其实际结构,据此生成的可拆卸序列在拆卸工艺规划过程中的可操作性也更强。而且基于BOM的可拆卸模型,在生成拆卸序列时运算次数较少。该方法对于解决复杂产品的拆卸序列时,如果结合智能优化算法进行求解,能够更好地实现拆解工艺的优化。

[1] 姚丽英,高建刚,段广洪,等.基于分层结构的拆卸序列规划研究 [J].中国机械工程,2003,14(17):1 516-1 519.

[2] 张廷凯,汪传生.产品的分层结构模型及其拆卸方法的研究[J].机械工程师,2005(2):78-80.

[3] 周喜梅,郑清春,郭津津,等.基于模块化的拆卸模型及拆卸序列规划研究[J].天津理工大学学报,2009,25(1):26-28.

[4] 郭伟祥,刘志峰,刘光复,等.基于模块化思想的拆卸序列规划[J].计算机辅助设计与图形学学报,2005,17(3):498-504.

[5] 薛俊芳,邱长华,向东.在Pro/E中自动生成零件拆卸优先约束矩阵[J].工程图学学报,2007(3):24-29.

Research of disassembly model for end of life product based on DBOM

FU Jie1,3,ZHOU Ziqiang2,3,ZHAI Bangbang3

(1.Jiangsu Huahong Technology Stock Co.,Ltd.,Jiangyin 214423,China;2.School of Mechanic Engineering,Changshu Institute of Technology,Changshu 215500,China;3.Jiangsu Key Laboratory of Recycling and Reuse Technology for Mechanical and Electronic Products,Changshu 215500,China)

As the disassembly model with priority matrix based on BOM is proposed,the disassembly sequence could be generated.It solved the combinatorial explosion problem caused by BOM,and the disassembly BOM is adjusted with need,in the meantime the disassembly redundancy problem was solved,which is caused by the division of the assembly with alternative disassembly planning.

end of life product;priority matrix;disassembly sequence

2017-10-19)

X705;TP391

A

1674-0912(2017)12-0025-04

江苏省科技支撑计划(工业部分)项目资助(BE2013060)

符杰(1982-),男,江苏无锡人,硕士,工程师,研究方向:智能制造、优化设计。