深水防喷器系统可靠性分析

曹树杰, 王冬石, 温纪宏, 金学义, 宋林松

(中海油田服务股份有限公司,河北 三河 065201)

深水防喷器系统可靠性分析

曹树杰, 王冬石, 温纪宏, 金学义, 宋林松

(中海油田服务股份有限公司,河北 三河 065201)

深水防喷器(BOP)作为深水井控关键部件,其可靠性对于保证深水钻井安全高效进行极为重要。通过分析墨西哥湾及中国海域深水防喷器失效事故案例、厂家安全公告并结合现场故障及维保经验,分析了“海洋石油981”平台(HYSY981)防喷器组失效故障模式。以井口连接器为例,进行失效模式及后果分析(FMEA),并通过基于信息公理(AD)与风险优先数(RPN)集结合的评估方法对风险因素科学排序。实例分析结果表明,通过FMEA分析,可以找出影响防喷器系统可靠性的潜在危险因素与薄弱环节,可从风险防控措施、风险处理方案、优化配件库存等方面为操作人员提供依据,实现提高深水防喷器系统可靠性的同时,也能为其他钻井相关设备系统提供支持。

深水;防喷器;失效模式及后果分析(FMEA);井口连接器;可靠性

0 引 言

深水防喷器(BOP)组安装于水下井口头上使用,是保证深水钻井作业安全的关键设备。目前,国内外学者均对防喷器系统可靠性有了一定的研究。曹式敬[1]利用冗余方法从防喷器系统配置与测试方面对“海洋石油981”防喷器系统进行了可靠性分析。赵红等[2]提出深水防喷器控制系统的失效模式及后果分析(FMEA)方法,并完成了防喷器控制系统FMEA分析。段明星等[3]从深水防喷器系统的设计、试验和法规要求分析了深水防喷器可靠性。国外Holand等[4]搜集了深水防喷器故障数据,建立了水下防喷器发生井喷或泄漏的故障树。虽然国内外学者对深水防喷器系统进行了局部或整体可靠性分析,但是,基于信息公理的FMEA分析方法,以深水防喷器系统为研究对象,对其进行失效模式分析,并能真正从风险防控措施、风险处理方案、优化配件库存等方面为操作人员提供依据的分析在国内鲜有报道。

本文拟以“海洋石油981”防喷器组为研究对象,结合现场实际,分析防喷器组的失效模式,并以井口连接器为例进行FMEA分析,旨在找出影响防喷器系统可靠性的潜在危险因素与薄弱环节,并从风险防控措施、风险处理方案、优化配件库存等方面为现场人员提供依据的同时,达到提高深水防喷器组可靠性的目的。

1 “海洋石油981”防喷器故障模式分析

1.1 “海洋石油981”防喷器系统简介

“海洋石油981”防喷器的主体结构包括2个万能防喷器和6个闸板防喷器,控制系统主要包括1套电液复合控制系统、声呐应急控制系统、ROV操作系统、应急液压备用控制系统(EHBS)及应急解脱系统(EDS)[5]。防喷器组详细配置如图1所示。

1.2 故障模式分析

通过分析国外墨西哥湾相关防喷器故障模式与数据[4]、统计中海油服钻井平台近年的共计381例故障与维保实例,针对防喷器不同组件(万能防喷器、闸板防喷器、隔水管连接器、井口连接器、控制系统等)的故障模式进行了分析,编制了故障模式分析表(见表1)。

图1 “海洋石油981”防喷器结构图Fig.1 HYSY981 BOP stack

部件名称故障模式万能防喷器井眼压力泄漏,胶芯无法正常打开,胶芯无法正常关闭,内部液路泄漏闸板防喷器闸板关闭后外部泄漏,闸板关闭后内部泄漏,芯子无法正常打开,芯子无法正常关闭,芯子无法保持正常关闭状态,上下连接承载能力不足,锁紧失效,剪切失效隔水管连接器井眼压力泄漏,锁紧功能失效,解锁功能失效井口连接器压力漏失,锁不到位,无法解锁,钢圈机构损坏,连接螺栓断裂,连接螺栓滑扣下部隔水管总成(LMRP)阻流压井插入头堵塞,阻流压井插入密封失效,蓝黄盒无法连接,温度压力组件无法连接,声呐插入头密封失效挠性接头泥浆泄漏,承载力不足,弹性体失效水下机器人(ROV)面板操作压力泄漏,储能瓶压力泄漏,压力表指示不准,阀门无法打开控制系统压力泄漏,功能无法操作,非正常激活,无法补压,储能能力不足,报警检测功能失效,操作相应时间不达标,控制液不达标事故安全阀阀门不动作,井眼压力泄漏,操作压力泄漏,井眼截止进入液缸,自动非正常打开

2 “海洋石油981”防喷器系统FMEA分析

2.1 FMEA分析简介

2.1.1FMEA分析流程

FMEA是从实践中发展起来的一种可靠性分析技术[6]。该技术既可以用在事先预防阶段,分析潜在的故障模式及其原因,采取预防措施防止故障发生,也可以用在事后改进阶段,分析已经发生的故障模式及其原因,采取改进措施,并防止故障再次发生[7]。其分析流程如图2所示。

图2 FMEA分析流程图Fig.2 Flow chart of FMEA analysis

2.1.2计算风险优先数

风险优先数(RPN)是针对失效模式对系统所产生的综合影响的评价方法。RPN值由失效模式的严重程度(S)、发生的概率的等级(O)以及可检测难易程度(D)的乘积确定。为了明确防喷器组的潜在故障的风险程度,对S、O、D具体划分标准如表2~4所示。

对于一个系统或组件来讲,RPN值越大,表示防喷器组失效及带来的后果越大,但是,RPN作为S、O、D的乘积,未能反映S、O、D每个因素的影响大小,例如某失效模式A的S、O、D分别为9、 1、 1, RPN值为9,而失效模式B的S、O、D分别为6、 3、 3, RPN值为54,按照传统RPN结果分析,失效模式B风险等级大,但是由于失效模式A的严重度S为9,也足以引起我们关注,即需将某些单个因素作为关键因素考虑。

表2 严重程度S (severity level)评分标准表

表3 发生概率等级O评分标准表

表4 可检测难易程度D评分标准表

2.1.3公理设计

公理设计(AD)核心理论是独立公理和信息公理,独立公理是将产品分解为独立的功能需求,以消除设计参数之间的耦合关系;信息公理是评价设计结果的信息含量,它规定信息含量最小的设计为最优设计。利用AD中的信息公理提供了产品设计信息量的度量方法,能够针对RPN的不足进行补充和改进。

RPN中的S、O、D取值都代表着可靠性各方面的设计概率,因此可以转换为信息含量中的概率事件,即RPN的信息量(I)可以通过下式计算:

I=IS+IO+ID

=-log2[(10-S)(10-O)(10-D)/1000],

(1)

式中:IS为严重程度指标;IO为发生频度指标;ID为可检测程度指标。根据式(1)计算出RPN的信息量后,通过信息量的比较,对可靠性参数进行评估。

2.2 防喷器组FMEA分析

由于防喷器系统复杂,部件较多,鉴于近年我来国南海半潜平台井口连接器失效所引起的停工期较大,下文以井口连接器为例,进行FMEA分析。

2.2.1井口连接器FMEA分析表

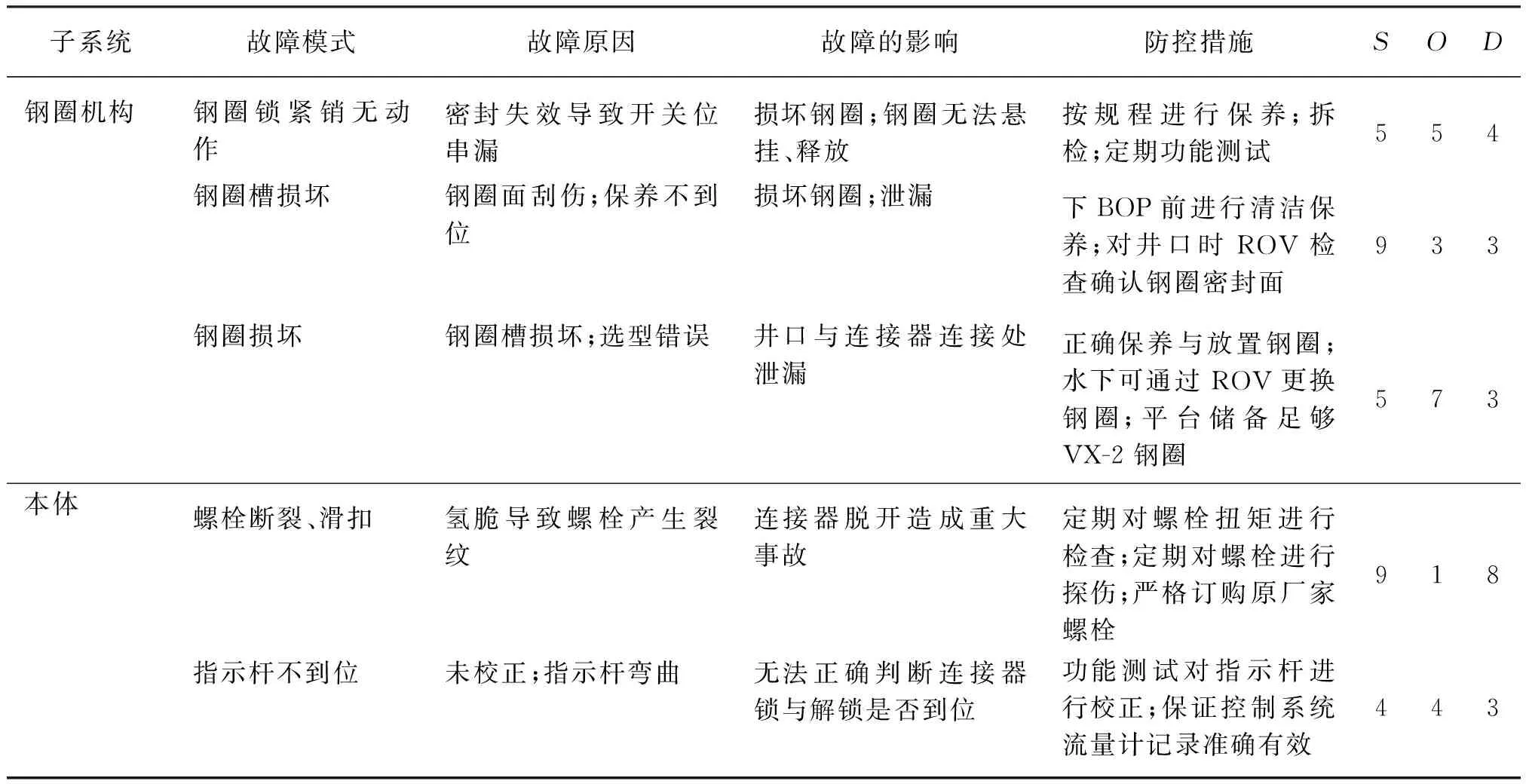

以井口连接器为分析对象,将其分为液压驱动机构、锁紧机构、钢圈机构及本体四部分,找出各部分可能出现的故障模式,并对每一故障模式S、O、D进行评分。FMEA分析表内容包括子系统名称、故障模式、故障原因、故障的影响以及防控措施和S、O、D打分,如表5所示。

表5 井口连接器FMEA分析表

(续表)

2.2.2井口连接器故障模式综合风险评估

提取井口连接器单项故障模式的S、O、D分值,对各故障模式计算其相应的RPN值与信息量I值进行综合风险评估,计算结果如表6所示。

表6 井口连接器故障模式综合风险评估表

由表6可得出: RPN最高的故障模式为无法解锁,在I中也排第2位,因此需要重点关注此故障模式,在防喷器出水后,按照操作规程对连接器进行保养,对锁块与耐磨环间隙进行测量,此外,关键配件须有一定的库存。分析无法解锁故障风险评估值高的原因有: 井口连接器长期处于水下并受拉力作用,环境恶劣;无法解锁故障模式影响因素较多,如操作压力、驱动环等失效均影响解锁。对于螺栓断裂、滑扣此种故障模式,虽然RPN值排在后列,但是由于其严重度分值较高,I值排在第1位,也需要引起现场工作人员的重视,定期对螺栓扭矩进行检查,对螺栓本体进行探伤,此外,平台也需要配备一定的库存。

3 结 语

通过调研国内外相关研究报告、事故案例,结合我国南海半潜平台防喷器故障及维保情况,分析总结了“海洋石油981”防喷器组可能存在的故障模式,编制了故障模式分析表。基于防喷器组信息公理RPN的FMEA分析方法,通过井口连接器分析,得到需要重点关注的故障模式为无法解锁与螺栓断裂、滑扣,因此在平台员工加强维保的同时,应有一定相应配件的库存。

通过井口连接器分析实例可以看出,基于信息公理RPN的FMEA分析能够很好地应用于防喷器组可靠性分析,为现场工作人员从风险防控措施、风险处理方案、优化配件库存等方面提供指导的同时,也可为其他相应钻井设备可靠性分析提供参考。

[1] 曹式敬.“海洋石油981”超深水钻井装置防喷器系统可靠性分析[J].中国海上油气,2013,25(1): 46.

[2] 赵红,樊建春,张来斌.深水防喷器控制系统的FMEA分析研究及应用[J].中国安全生产科学技术,2012,8(11): 107.

[3] 段明星,李明亮,陈瑞峰,等.深水防喷器系统可靠性探讨[J].中国造船,2010,51(a02): 297.

[4] Holand P, Awan H. Realiability of deepwater subsea BOP systems and well kicks [R]. Exprosoft, 2012.

[5] National Oilwell Varco. User’s manual: Shaffer blowout preventer stack [S]. 2011.

[6] 刘正高,李福秋.工艺FMEA技术应用研究[J].质量与可靠性,2005,20(1): 42.

[7] 崔文彬,吴桂涛,孙培廷,等.基于FMEA和模糊综合评判的船舶安全评估[J].哈尔滨工程大学学报,2007,28(3): 263.

ReliabilityAnalysisforDeepwaterBOPSystem

CAO Shu-jie, WANG Dong-shi, WEN Ji-hong, JIN Xue-yi, SONG Lin-song

(ChinaOilfieldServicesLimited,Sanhe,Hebei065201,China)

As key component of well control system, the reliability of deepwater blowout preventer (BOP) is extremely important to guarantee the safety and high efficiency of deepwater drilling. By analyzing failure accident cases in Gulf of Mexico and the South China Sea, combining security bulletins and maintenance experience of field failures, we analyze the failure mode of HYSY981 BOP system, perform failure mode and effect analysis (FMEA) of wellhead and sorted risk factors scientifically based on information evaluation model combined with risk priority number (RPN). Analysis results show that with the proposed method, we can find out the potential risk factors affecting the reliability of BOP system, and provide basis for operators to achieve the goal of deepwater BOP system reliability from risk prevention and control measures, risk treatment scheme, optimization of parts inventory, etc.

deep water; blowout preventer (BOP); failure mode and effect analysis (FMEA); wellhead connector; reliability

TE921+.5

A

2095-7297(2017)01-0001-06

2017-01-06

国家重点基础研究发展计划(2015CB251200)

曹树杰(1964—),男,高级工程师,从事海洋工程发展、海洋石油钻井技术、海洋工程装备技术的研究和管理工作。《海洋工程装备与技术》编委。