深水半潜式平台内波应急解脱最大偏移量的研究与控制

姜 伟

(中国海洋石油总公司,北京 100010)

深水半潜式平台内波应急解脱最大偏移量的研究与控制

姜 伟

(中国海洋石油总公司,北京 100010)

在南海钻井作业中,深水半潜式钻井平台屡遭内波干扰,对于平台设备、作业安全造成了重大影响。结合目前半潜式钻井平台在南海遇到的内波以及半潜式钻井平台隔水导管系统的实际情况,研究分析了隔水导管系统的极限运动状态条件,提出了在遭遇内波平台漂移的情况下,应急解脱隔水导管的漂移极限条件。通过实例计算,对半潜式平台在遭遇内波极限情况下的应急解脱条件进行了探讨。这对于我们在南海的内波海域合理处置内波应急情况、确保深水钻井作业安全具有重要意义。

深水钻井;半潜式平台;内波流;平台漂移;应急解脱;极限条件

0 引 言

在“十二五”期间,中海油的深水船队在南海成功地开展一系列的深水钻探工作,同时也经受了南海的内波流带来的问题和挑战。

内波是由于海水的密度、质量差异而形成的一种复杂的海洋流。流体内部密度垂直分布呈现层化构造时,流体层化界面受到扰动时会出现波动,由于这种波发生在流体内部,因此称为内波流。内波的产生应具备两个条件: 一是海水密度稳定分层,二是要有扰动能源,两者缺一不可。在深水作业中,当海水因温度、盐度的变化出现了密度分层后,再经大气压力变化、地震影响以及船舶运动等外力扰动,就可能在海水内部引发内波。

据不完全统计,仅在2014年4—8月,中海油NHX号锚链定位半潜式钻井平台遭遇内波流袭扰就达47次之多,其中最为严重的一次使得平台漂移距离达123m,测量到的内波流速达5~6kn。由此可见,内波流是中国南海经常遇到的、十分频繁的海洋自然现象,据文献报道[1,2],我国南海内波流最快的速度可达2m/s,其流动起来的能量非常大,几分钟或几十分钟内产生的巨大推动力,可将一座大型的海上作业船舶移位到几十公里以外,同时会对海上作业安全产生巨大影响。

半潜式钻井平台在海上正常作业时,其定位方式有锚链定位和动力定位两种。一般来说,锚链定位适用于1500m水深以内而动力定位适用于水深超过1500m的海域。

平台钻井和锚泊定位如图1所示。半潜式钻井平台通过在伸缩节上安放的张力环,对于钻井隔水导管施加一定的张力(通常情况是隔水导管重量的1.2~1.5倍),以保持钻井隔水导管始终处于垂直状态。当作业海域海况发生变化,如风、浪、流的改变可能影响半潜式平台井口的定位时,在钻井锚链定位的平台只能依靠锚泊的锚抓力和锚泊定位系统的恢复力来控制和保持。隔水导管底部有一个铰接头,允许隔水导管在漂移时有一定的转动角度,当这个角度过大或者偏移量过大时,就需要应急解脱下部隔水管总成(LMRP),以便在平台漂移情况下,不至于拉断隔水导管或者对水下防喷器(BOP)造成损坏。锚链式定位的半潜式平台保持井口稳定这个过程耗时比较长,并且定位的方式比较被动。而如果采用动力定位方式,一旦发现海况在改变井口定位时,可以及时通过调整推进器的推动力来及时保持平台的定位,这种方式耗时短并且相对比较主动。但是操作的费用比锚链定位平台要昂贵得多。

由此可见当海况发生变化时,对于半潜式平台定位影响最大的当属锚链定位方式。特别是当内波流发生时,由于流向的不确定性、流速增加的突然性,对于平台的定位和钻井作业安全以及平台安全带来了巨大的潜在威胁和隐患。中海油进入南海深水钻井以来,屡屡遭遇内波且对钻井作业效率和钻井平台设备以及作业安全造成了极大的困扰和影响。NHX半潜式钻井平台在XXBI-4-1井曾因内波流的袭扰,内波流最大流速达到4Rn,造成平台最大偏移量101m;在解脱LMRP以后,还遭遇到的内波流最大流速达到6Rn,造成平台最大偏移量137m。累计影响作业时间186h,按照当时钻井平台的日费用计算,7.75天直接由于钻井平台日租金费用的经济损失就达约280万美元。其间还发生了张力器钢丝绳拉断、球接头和挠性接头倾斜角度超过10°、伸缩节盘根损坏发生泄漏,隔水管经检验确认受损等问题。

综上所述,研究内波流条件下张力器钢丝绳拉断、伸缩节泄漏、隔水管受损的极限条件,隔水导管系统在内波流条件下的极限工况以及应急解脱的极限条件,对于提高作业效率、保障作业安全和深水钻井平台设备安全运行,都具有十分重要的现实意义。本文结合实例,研究了半潜式平台在内波流条件下的应急解脱条件,给出了平台漂移的情况下应急解脱隔水导管的漂移极限条件。

1 隔水导管漂移力学方程和计算方法

图1 钻井隔水导管漂移示意图Fig.1 Schematic diagram of drilling riser offset

为研究问题方便起见,首先以深水钻井隔水导管为研究对象,并且沿隔水导管轴线建立坐标,如图1所示,隔水导管长度为l,其铰接头为球铰支承A,钻井隔水导管悬挂在半潜式钻井平台的张力环上,受到张力P的作用。该张力P由隔水导管浮力块产生的浮力f和张力环的张力P1组成。由于受到内波流的作用隔水导管顶部产生漂移距离δ1,顶端位置由A1漂移到A3,底部产生转角α。设此时钻井平台的吃水并没有发生改变,因此隔水导管在漂移过程中必然要产生伸长变形。这个伸长变形在小于伸缩节行程范围时,是隔水导管既有的伸长变形;伸长变形大于伸缩节行程范围时,隔水导管就要产生伸长变形δ,其长度由原来的l伸长为l1。

为了研究问题方便起见,首先做如下假定:

(1) 将环境载荷作用(风、浪、流)的效果,视为平台及隔水导管的运动和漂移。同时由于球铰接头允许的转角α很小,因此不再单独考虑环境横向载荷对隔水导管的影响。

(2) 隔水导管上安装伸缩节,超出伸缩节行程后隔水导管有轴向变形。

(3) 隔水导管视为一端铰支,一端可以漂移并且受到轴向张力P的作用。通常情况下,由于球铰接头倾角控制在3°以内,故隔水导管顶张力的水平分力很小,为讨论问题方便在此忽略不计。

至此就可得到钻井隔水导管上受力情况,就是一个典型的拉伸条件下杆件的变形问题。根据应力、应变的关系,可推出应变伸长量δ的表达式[3-4]:

(1)

式中:E为材料的杨氏模量,MPa;A为隔水导管截面面积,m2;δ和l单位为m;P单位为kN。

由图2的几何关系可知

(2)

(3)

式中:α为球接头倾角,°;l1单位为m。

将式(3)代入式(1)可得

(4)

通常情况下,配置浮力块的浮力为隔水导管重量的80%左右,即f=0.8ql,q为单位长度隔水导管所呈重力,N/m。同时,上部钻井隔水导管受到的张力P是按照隔水导管重量的120%设定的,即P=1.2ql;而隔水导管的张力P由张力环上提张力P1和隔水导管浮力块的浮力f组成,为

P=P1+f,

(5)

于是有

1.2ql=P1+0.8ql,

(6)

可得张力环上提张力为

P1=0.4ql.

(7)

当α≠0°时,将式(5)代入式(4),得

(8)

可得

即

(9)

特殊地,当α=0°时,由式(6)可知

P1=(1.2-0.8)ql.

(10)

2 NHX半潜式钻井平台隔水导管漂移计算实例

采用锚链方式定位NHX号半潜式钻井平台,在2014年4—8月遭遇内波流袭扰达47次之多,在未能解脱隔水导管LMRP的情况下平台漂移距离达112m,其中最为严重的一次是在解脱隔水导管LMRP后,平台漂移距离达132m,当时测量到的内波流速达到5~6Rn。造成的后果是: (1)球接头和挠性接头倾斜角度超过10°;(2)隔水管张力绳拉断;(3)伸缩节盘根损坏;(4)隔水管经检验确认受损;(5)2#锚走锚。

已知隔水导管的强度条件[5]: 采用Cameron公司的lodking 4型隔水导管,钢级X80,屈服强度为551.6MPa,隔水导管系统(法兰、伸缩节、张力环等)能够承受张紧载荷18000kN,伸缩节行程为15~20m(按照最大行程20m计算)。试计算隔水导管受力情况及分析系统受损原因,并提出合理的解脱条件。

计算和分析的前提条件为: 按照隔水导管重量的80%配置浮力块的浮力,即f=0.8ql。钻井隔水导管的张力P按照隔水导管重量的120%设定,即P=1.2ql。

按照本文推导的计算方法,由式(3)可以求得拉伸变形量δ,按照式(4)可以求得拉伸载荷P,按照式(9)可以求得张力器的拉伸载荷P1。

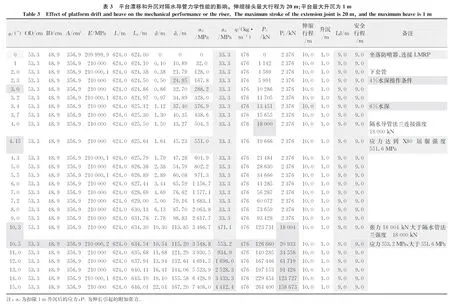

按照NHX遭遇严重内波袭扰的实际情况,当时作业水深为624m。隔水导管的具体计算结果如表1~3所示。

观察表1可以发现:

(1) 在不考虑伸缩接头行程和升沉的作用的前提条件下,当球铰接头倾角α=4°时,隔水导管管柱伸长δ=1.5m,作业水深为624m,平台漂移δ1=43m,偏移量为水深的6.8%。此时产生的轴向拉伸力P=18000kN(1800t),达到X80隔水导管的拉力极限值。

(2) 同样,在不考虑伸缩接头和升沉作用的前提条件下,当球铰接头倾角α=4.15°时,隔水导管管柱伸长δ=1.64m,作业水深为624m,平台漂移δ1=45.23m,偏移量为水深的7.2%。此时产生的轴向拉伸应力σ=551MPa,刚刚超过X80隔水导管的应力极限值550MPa。

(3) 按照NHX操船手册要求,当偏移量达到水深的6%,即表中球铰接头α=3.4°时,就应解脱隔水导管。由计算可以看出: 此时产生的轴向拉伸力P=13450kN,距离极限拉力18000kN还有25%的余量。因此这项要求对于轴向拉力而言是偏于保守和安全的,此时解脱更主要的是对于井筒作业的考虑和要求。

(4) 在考虑伸缩接头行程Lst=20m,平台最大升沉H=5m的情况下,当球铰接头倾角α=8.1°~8.26°时,隔水导管管柱伸长δ=1.3~1.54m,作业水深为624m,平台漂移δ1=88~90m,偏移量为水深的14%左右。此时隔水导管产生的轴向拉伸力值和应力值将达到或超过18035kN和550MPa的极限值。因此在平台升沉5m的条件下,应急解脱临界角度应该控制在8°以内为宜。

观察表2可以发现:

(1) 在考虑伸缩接头行程Lst=20m,平台最大升沉H=3m的情况下,当球铰接头倾角α=9.3°~9.4°时,隔水导管管柱伸长δ=1.3~1.55m,作业水深为624m,平台漂移δ1=102.6~103m,偏移量为水深的16.5%左右。此时隔水导管产生轴的向拉伸力值和应力值将达到或超过18000kN和550MPa的极限值。

(2) 实际情况是在未解脱LMRP情况下,NHX平台最大漂移达到δ1=112m,平台在遇到内波袭击后,球接头和挠性接头倾斜角度超过10°;伸缩节盘根损坏;隔水管经检验确认受损。从表2计算可以看出,当球接头倾角α≥9.3°以后,隔水导管产生轴的向拉伸力值和应力值将达到或超过18000kN和550MPa的极限值。必然会导致隔水管受损、伸缩节盘根损坏的结果。可见在平台最大升沉3m条件下,应急解脱临界角度应该控制在9°以内才是安全的。

观察表3可以发现:

当平台升沉为1m时,NHX平台的球接头倾角为10.3°~10.5°时,隔水导管产生轴的向拉伸力值和应力值将达到或超过18000kN和550MPa的极限值。因此在这种条件下必然会导致隔水管受损、伸缩节盘根损坏的结果。换言之,在平台最大升沉1m条件下,应急解脱临界角度应该控制在10°以内才是安全的。

由表1~3的计算结果可以发现:

在本实例水深624m不变的条件下,随着升沉H从5m到1m的逐步减少,最后的安全应急解脱控制点的倾角从α=8.1°到α=9.3°再到α=10.5°逐步增加。说明在水深不变的条件下,应急解脱的倾角是随着平台升沉的减小而增加的。换句话说,NHX平台实际情况是,在球接头和挠性接头倾斜角度超过10°时,NHX平台未解脱LMRP,由于应力超过安全极限导致伸缩节盘根损坏,隔水管受损。

3 结 语

南海内波对于深水半潜式钻井平台安全作业具有极大的影响,我们无论是在内波的形成机理、运动特点、灾害预防、安全应对等各方面,都需要开展认真的研究。

在突然遭遇内波流袭击的情况下,操船手册规定的应急解脱条件是第一道安全防线,它偏于保守但是绝对安全。若无法按照第一道防线解脱,如果条件允许,就应提前进行严格的计算和分析,分别将最大拉力P、最大应力σ、伸缩节行程力Lst、平台最大升沉H、球铰接头倾角α、隔水导管管柱伸长δ、平台漂移量δ1等多个因素综合考虑和分析。得出在安全行程Lsafe以内的临界应急解脱控制点,这是安全控制的第二道防线,也是最后一道防线。控制最后一道防线的关键是控制最大拉力负荷P和最大应力值σ,它只与隔水导管本身的材料性能有关。而漂移量与水深的比值则是与水深相关的间接表达式,它是与水深有关的一个变量。

在有内波的海域作业,需要提前制订应急解脱程序,并且需要根据作业区域的海况条件及时加以修订。在这里平台的升沉参数特别重要,应予以高度重视和合理应用。

由于在南海内部环境条件下,平台漂移及隔水导管倾角瞬间就会发生很大的变化,因此开发和研制高钢级材质的钻井隔水导管具有重要的实际意义。例如目前X100、X120等新型高强度材料的研究和应用,将钻井隔水导管强度再度提高,这样有助于在内波流等复杂条件下提高适应能力,保证作业安全。

针对海域环境研究并制订科学合理的应急解脱程序,不仅需要考虑平台设备安全、井的安全,同时还要兼顾作业效率、程序的可操作性等相关问题。就目前我们遇到的问题来看,需要尽快完善制订最后一道安全应急解脱程序,以尽量减少由于未能及时解脱而对深水钻井平台设备造成损坏,减少或避免由此产生的经济损失。

建议在目前平台的操船手册的基础上,进一步开展对于内波的研究以及内波条件下对于钻井平台安全作业影响的研究,进一步完善平台应急解脱管理程序、完善钻井隔水导管的技术管理和应对措施。这对于我们保障深水作业安全和设备安全具有重大的意义。

[1] 谢波涛,雷方辉.南海流花海域内孤立波特征分析[J].中国造船,2013(a02): 210.

[2] 杨美志.“内波流”对动力定位船安全作业的影响及对策[J].航海技术,2013(3): 18.

[3] 孙训方,方孝淑,陆耀洪.材料力学(上册)[M].北京: 人民教育出版社,1978: 21-22.

[4] S.铁摩辛柯,J.盖尔.材料力学[M].胡人礼译.北京: 科学出版社1978: 8—13.

[5] 畅元江,陈国明,鞠少栋.国外深水钻井隔水管系统产品技术现状与进展[J].石油机械,2008,36(9): 205.

MaximumOffsetfortheEmergencyDisengagementandControloftheDeepwaterSemi-SubmersiblePlatforminInternalWave

JIANG Wei

(ChinaNationalOffshoreOilCorporation,Beijing100010,China)

In the South China Sea drilling operation, deepwater semi-submersible drilling platform experiences repeated wave interference, which causes a significant impact on equipment safety and platform operation. Considering the actual situation of internal waves acting on the semi-submersible drilling platform in the South China Sea as well as the semi-submersible drilling platform riser system used at present, the extreme motion condition of riser system is studied and analyzed. The maximum offset for the emergency disengagement of riser system, when the platform drifts as a result of internal wave, is put forward. Through the calculation example, the emergency disengagement conditions of semi-submersible platform under extreme conditions of internal waves are discussed. This research has important significance to the internal wave emergency management and the safety of deepwater drilling operation in the specific internal wave environment in the South China Sea.

deepwater drilling; semi-submersible platform; internal wave current; platform offset; emergency disengagement; extreme conditions

U674.38+1

A

2095-7297(2017)01-0029-08

2017-01-15

姜伟(1956—),男,教授级高级工程师,主要从事深水钻井方面的研究。《海洋工程装备与技术》编委。