基于DSP的永磁同步电机控制系统硬件设计*

胡 宇, 张兴华

(南京工业大学 电气工程与控制科学学院,江苏 南京 211816)

基于DSP的永磁同步电机控制系统硬件设计*

胡 宇, 张兴华

(南京工业大学 电气工程与控制科学学院,江苏 南京 211816)

以小功率永磁同步电机(PMSM)为研究对象,结合数字信号处理器TMS320F2812功能特点,给出了一套PMSM驱动控制系统硬件设计方案。详细阐述了功率驱动主电路、反馈信号检测电路以及供电电路的设计,介绍了主要元器件选型和参数计算方法。基于设计的硬件平台,对PMSM调速控制系统进行了测试。试验结果表明,所设计的控制系统硬件设计可靠、性能稳定、控制精度高。

永磁同步电机;功率驱动主电路;信号检测电路

0 引 言

永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)因其体积小、损耗低、功率密度高和效率高等优点,在机械制造、工业控制、航空航天等领域得到广泛应用[1]。PMSM通常需要相应的控制器驱动运转,才能更好地发挥其优越的性能。随着电力电子技术和计算机技术的进步,尤其是具有较高计算能力的数字信号处理器(DSP)的出现,使得实现高性能的PMSM控制系统成为可能[2-4]。对于PMSM驱动控制系统而言,高性能控制算法固然重要,但优良的驱动器硬件设计则是其实用化的关键。

目前中小功率PMSM驱动器大多以DSP或单片机作为主控制芯片,采用IGBT或IPM作为功率驱动单元[5-6]。DSP相较于单片机拥有更高的运算处理能力,部分系列的DSP芯片面向数字控制、运动控制领域。相较于使用IGBT分立器件,以集成功率模块IPM构成主电路功率驱动单元,可简化驱动和保护电路的设计,大大提高系统的可靠性和安全性。本文针对小功率内置式PMSM,给出了一种基于DSP+IPM结构的PMSM驱动系统实现方案,详细阐述了系统的硬件组成和具体设计方法,并对驱动控制器的性能进行了试验测试。

1 控制系统的硬件组成

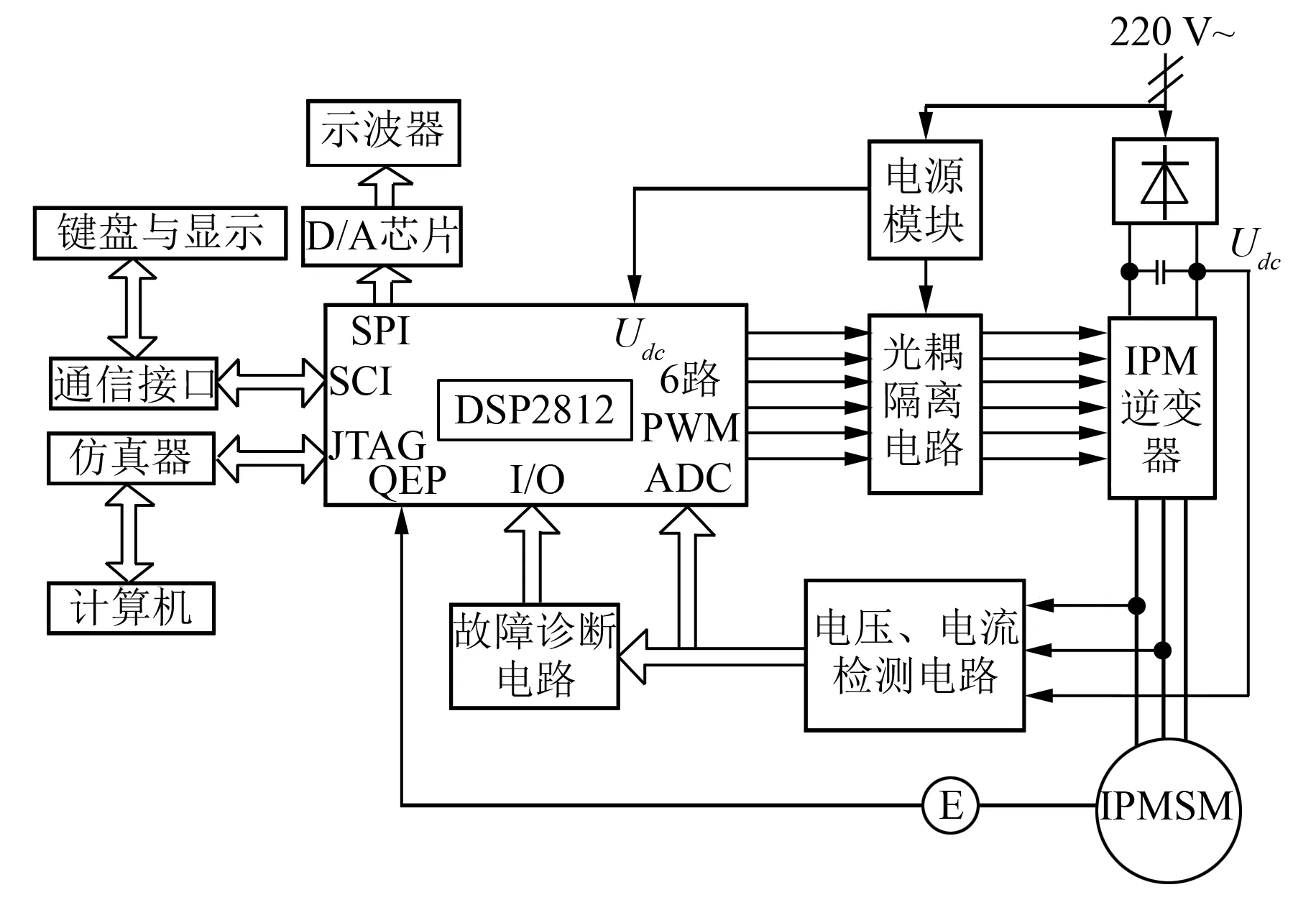

PMSM驱动控制系统的硬件结构如图1所示。

图1 PMSM控制系统结构框图

控制系统硬件部分主要由控制电路与功率驱动电路构成,同时辅以信号检测电路和开关电源模块。在控制电路与功率驱动电路之间需要加入光耦隔离电路,防止功率驱动电路高压侧对控制电路产生干扰。控制电路采用TMS320F2812数字信号处理器为主控芯片,为逆变器提供6路PWM信号,其外围电路主要包括芯片供电电路,A/D、D/A转换电路等。功率驱动主电路采用交-直-交拓扑结构,在单相整流桥接口端输入220 V/50 Hz的交流电,整流后经大容量的电解电容稳压滤波,得到平稳光滑的直流电。逆变器采用智能功率模块(IPM),利用内部功率开关器件的通断将直流电变换为频率和幅值可变的三相交流电源,驱动电机运行。

2 主功率电路设计

系统主功率电路包含整流、滤波、逆变三个部分,如图2所示。

图2 主功率电路

2. 1 整流电路

由于系统使用小功率内置式PMSM,故整流部分采用了单相整流方式。整流桥输入220 V的交流电压后,整流桥堆的二极管所承受反向最大电压为310 V左右,考虑2倍裕量以及直流母线电压10%波动,则整流模块的额定电压值需高于682 V。电机的额定电流为5 A,由于电机起动时瞬时电流可达到额定值的5~7倍,故系统最终采用额定电压1 000 V、额定电流35 A的整流桥KBPC3510。

2. 2 软起动电路

在图2中,R1为水泥电阻,作为软起动限流电阻,U1为继电器,并联在R1两端,C2、C3为大容量电解电容,OPEN为控制继电器开关信号。由于大容量滤波电容的存在,在初始上电瞬间,功率驱动回路近似短路,会产生很大的充电电流,需采用限流电阻来保护电路[7]。由于暂态过程持续时间很短,限流电阻功率可以选择小一些,系统实际采用200 Ω/20 W水泥电阻串联至直流母线中,有效减少了大电流对主回路的冲击。软起动上电逻辑(由DSP软件实现)是:上动力电时须经过软起动限流电阻R1给电容充电,在检测到有动力电后,经过500 ms的延时将继电器闭合。

2. 3 滤波电路

直流环节采用大电解电容来稳压滤波,电容容量的计算可从吸收纹波能量的角度出发,在半个周期内,输出能量等同于电容从谷点电压Uv充电到电网峰值电压Up存储的能量,采用公式:

(1)

式中:P0——电机额定功率;

f——电网频率;

Uv——谷点电压;

Up——峰值电压。

要求纹波电压峰值小于40 V,即:

Uv=311-40=271 V,计算可得:C=1 116.84 μF。

经整流、滤波后的母线电压最大值约为310 V,综合考虑电解电容的耐压值和容量,本系统选取两个450 V/560 μF的电解电容并联在直流母线之间,如图2中C2与C3。由于大电解电容的卷层电感较大,对高频无效,故本系统采用了1 000 V/0.15 μF无极性电容,即图2中C1,可有效滤除高频纹波。

2. 4 逆变电路

智能功率模块(IPM)拥有保护电路功能齐全、控制驱动简单等诸多优点,广泛应用于伺服电机领域[8]。本文选用三菱公司的智能功率模块PS21865设计了逆变器,内部结构如图3所示。最大电流为20 A,最高阻断电压为600 V,输出功率为1.5 kW,开关时间为ton=1.3 μs,toff=1.6 μs,完全满足了系统运行要求。PS21865内部集成6个IGBT,P、N为直流母线输入接口,U、V、W为逆变输出端,接至PMSM的定子绕组,UUP1为U相上桥臂驱动电源,UUPC为U相上桥臂电源地,Up为驱动信号输入端,Fo为故障信号输出端。

图3 IPM内部电路

3 信号检测电路

系统控制采用的TMS320F2812芯片是美国德州仪器(TI)公司推出的一款32位定点高速数字信号处理器。TMS320F2812运算速度高,可达150 MHz,且应用功能丰富,在电机及其他运动控制领域被广泛应用[9]。在电机闭环控制中,电机的运行参数采集至关重要。本文设计了信号检测电路,包括对定子相电流、母线电压、转速的检测,并独立设计了D/A和A/D转换模块。

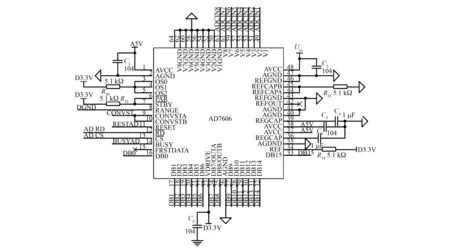

3. 1 A/D转换电路

TMS320F2812内部已集成了ADC转换模块,但精度不高。为获得更高的控制精度和更快的转换速率,运用DSP通用I/O口外接了AD7606芯片[10]。AD7606为8通道、16位的高速AD转换芯片,每个通道均能以200 kb/s的速率同时采样,并具有高速并行接口,AD转换电路如图4所示。

AD7606采用5V电源供电,并支持双极性输入,芯片内部有2.5 V的基准电压源,并可通过软件和芯片的第8号引脚来选择输入模拟电压的范围,本文选取±5 V的输入范围。当CONVST引脚被软件触发高电平时,AD转换开始,数据转换结束后,AD7606的BUSY电平被拉低,通过软件程序可一次读取8个通道的转换结果。

图4 AD7606数模转换电路

3. 2 D/A转换电路

运用DSP的串行外设接口(SPI)外接了AD5734芯片,设计了DA转换模块。该模块的作用可以将DSP采集的数字量的电机运行参数转换成模拟量输出。通过示波器可以显示电机转速、转矩、相电流等波形,便于直观地了解试验结果。

AD5734是一种具有4通道、14位、串行输入、电压输出的数模转换器,可采用单电源或正负双电源供电。同时内置输出放大器、基准电压缓冲器以及专有上电/省电控制电路。系统采用了±12 V电源供电,满量程输出范围设置为±10 V,通过软件程序设计可一次输出4个通道试验波形。

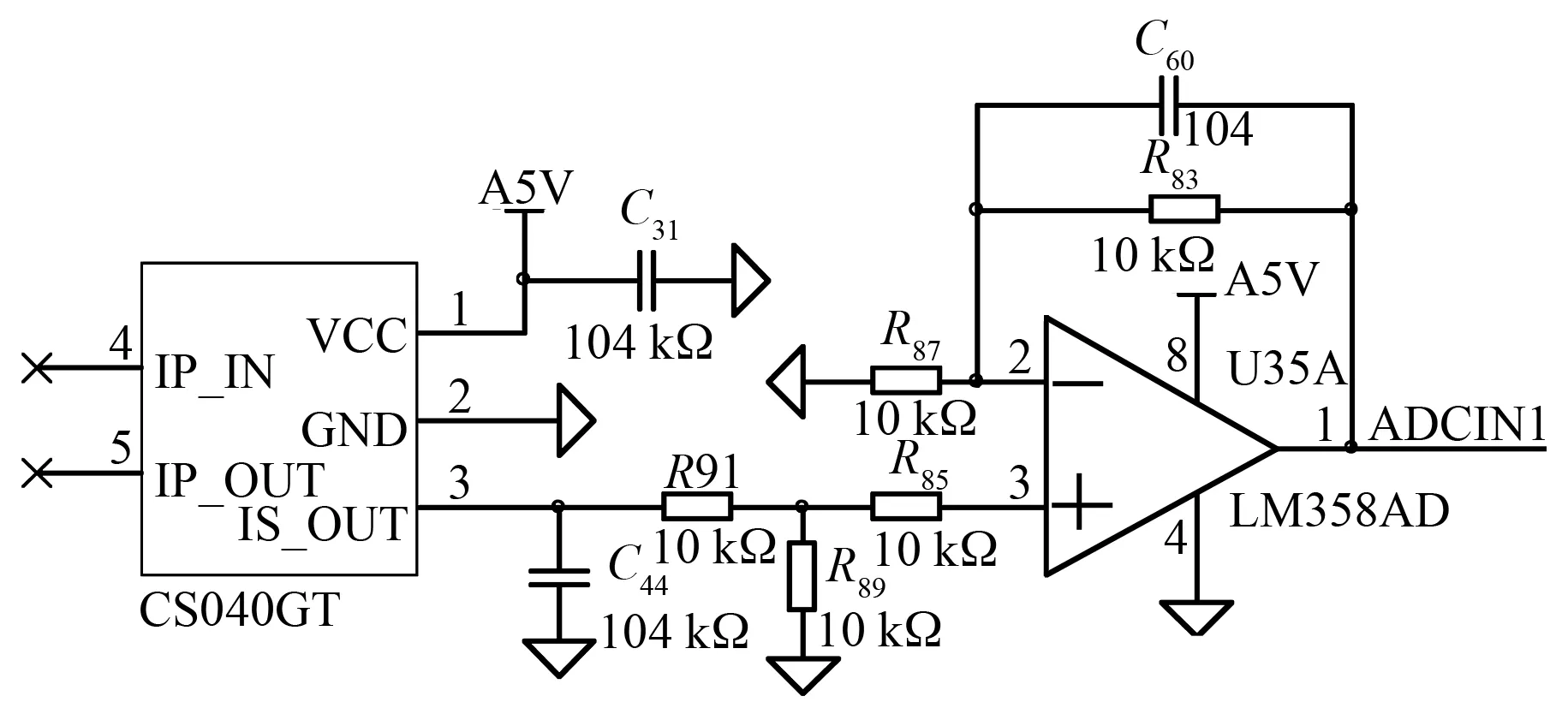

3. 3 定子电流检测

试验所用的PMSM定子是Y型连接法,满足ia+ib+ic=0的关系,所以只需检测2相的定子电流。以U相为例,图5为定子电流采样电路图。

图5 定子电流采样电路

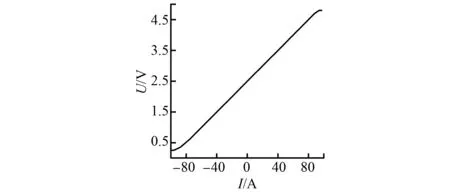

本系统对定子电流采集使用霍尔传感器CS040GT,其一次侧输入额定电流为±40 A,二次侧输出额定电压为1.5~3.5 V。图6为电流传感器的检测电流Iin与输出电压Uout之间的关系曲线。将输出的电压经过调理电路送至AD7606,通过相应的软件程序计算,可得到实时的定子相电流。

图6 一次侧电流与二次侧电压的关系曲线

由图7的关系曲线可得出:

Uout=0.025Iin+2.5(2)

3. 4 母线电压检测

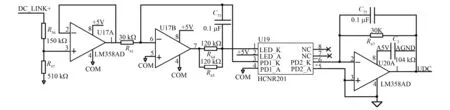

在系统程序算法中需要用到的U、V、W三相定子电压,可以通过检测直流母线电压,并根据逆变器开关状态精确地计算出来。由于检测的电压是直流电压,故系统采用电阻分压的采集方法。母线电压采集电路如图7所示。

图7 母线电压采集电路

根据直流母线电压的取值范围,系统选择2个分压电阻为R56=150 kΩ,R57=510 Ω,其中R56为功率电阻,R57为一般的贴片电阻。母线电压分压过后经过一个电压跟随器,起到隔离和阻抗匹配的作用。图7中HCNR201为高线性模拟光电耦合器,作用为隔离高电压侧与采样调理电路。其引脚1、2为隔离信号的输入,引脚3、4为反馈引脚,5、6为输出引脚,通过电阻R61、R67可调整输入电压Uin与输出电压Uout的关系式:

Uout/Uin=K·R67/R61(3)

式中:K——HCNR201的恒定增益,一般为1±0.15。本系统选取R61=R67=30 kΩ,即放大倍数为1。

输出信号经隔离后送入AD7606的采样通道,并在AD7606中将模拟信号转换为数字信号送入TMS320F2812做软件算法运算。

3. 5 转速检测

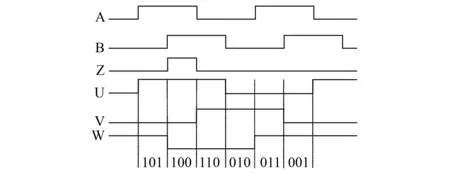

在高性能的伺服系统中,对调速的范围、调速的精确度要求较高,而且对转速测量的分辨率与抗干扰性也有一定的要求,一般转速的测量可通过编码器来实现。考虑使用的是PMSM,故运用DSP的QEP模块设计了混合式编码器接口。

混合式编码器输出信号有相位互差90°的A、B脉冲信号,方波脉冲A用来确定电机转速,两者共同作用可确定电机旋转方向。此外,还有4路用来转子定位的U、V、W、Z信号。U、V、W三组脉冲信号互差120°,并将转子的电角度空间分为6个扇区,在不同的扇区都对应1个3位二进制数,所以转子会有正负30°的误差。电机转子每转一圈时,混合式编码器会发出一个高电平脉冲,即Z信号,该信号可用来清除微处理器的计算器,防止误差累积,也可用来做转子位置的校正。如图8所示为混合式编码器的输出信号示意图。

图8 混合式编码器的输出信号

编码器的A、B、Z分别接DSP的CAP1、CAP2、CAP3引脚。本文采用2 500线的混合式编码器,经四倍频后电机转一圈DSP接收10 000个脉冲信号。利用M法测速[11],在一个周期中断时间t内电机转过的角度θ为

(4)

式中: T2CNT——QEP计数器。

在一个很短的周期t内速度几乎不变,因此电机的转速nr为

60 r·min-1(5)

4 系统供电方案

PMSM驱动系统是强弱电混合的系统,各模块需要用到相互隔离的直流电源进行供电[12]。为了保证驱动器工作状况良好,在分析了各模块的基础上,给出了各种控制电源如下:+5 V(主控芯片以及各类数字芯片),±12 V(模拟电路电源)、4路+15 V驱动电源(IPM控制电源以及上下桥臂驱动电源)。为此,设计了开关电源模块,对整个驱动系统中的各类芯片进行单独供电。在功率驱动部分,设计了24 V控制电接口,采用XY-S-75-24直流开关电源将220 V工频交流电转换成24 V直流电,继而采用LM2576稳压芯片,将24 V直流电转换成5 V供各类芯片使用;采用F2415S-2W变换器将24 V直流电转换成15 V直流供IPM使用。在控制器部分,采用了型号WRA2412YMD-6W电源模块将24 V直流电转换成+12 V、-12 V模拟电供D/A转换芯片使用。

此外,TMS320F2812控制芯片工作电压分为3.3 V的I/O电压和1.9 V的内核电压,因此设计了控制芯片供电电路。在控制板上采用TPS767D301电源芯片。该芯片电压精度高,输入5 V电压,提供两路输出电压:一路稳定的3.3 V电压,另一路在1.5~5.5 V内可调整的电压,两路电压供电顺序可通过芯片使能引脚电平高低来实现。具体电路设计如图9所示。

图9 控制芯片供电电路

TPS767D301输入5 V电压并将3.3 V电压使能引脚拉低,供电电路会建立3.3 V的电压,此时三极管Q1从截止关断到饱和导通,使另一路的可调整电压的使能引脚从高电平拉至低电平,通过合适的取样电阻可输出1.9 V电压,可调电压式:

(6)

式中:Uref=1.224 6 V,本文选取R23=18.2 kΩ,R24=33 kΩ,由此可得到1.9 V的稳定电压。

5 试验结果

为了检测所设计的PMSM驱动控制器性能,搭建了电机控制系统平台。试验采用了1.3 kW内置式PMSM作为控制对象,同时连轴1.5 kW直流发电机作为负载。系统采用了PMSM矢量控制策略,由SVPWM算法产生PWM脉冲信号,经光耦隔离后,驱动逆变器输出电压控制PMSM运转。软件调试在CCS v3.3开发环境下完成。电机参数如下:额定电压220 V,额定电流5 A,额定功率1.3 kW,额定转矩5 N·m,额定转速2 500 r/min。

试验中设置PWM频率为10 kHz,死区时间为3.8 μs,电流电压采样周期为100 μs,转速控制周期取为1 ms。速度环PI调节器Ksp取3.5,Ksi取0.02,Q轴电流环PI调节器Kqp取9.3,Kqi取0.2,D轴电流环PI调节器Kdp取63,Kdi取0.36,转矩输出限幅设为5 N·m。实际输入的单相交流电为调压器调压后的150 V。

在给定转速为750 r·min-1、定子磁链恒定条件下,使用Tektronix公司的TDS2014B型示波器采集了电机矢量控制的试验波形,如图10所示。图10中从上至下分别为转速、转矩、直流母线电压、a相电流及稳态电流波形。试验中转速响应上升时间约为600 ms,超调量、稳态误差均很小,转矩脉动小,可看出系统调速的动、静态性能良好;母线电压输出波形稳定,几乎无脉动,稳压效果好;相电流波形符合正弦规律变化,效果理想。

图10 矢量控制试验波形

6 结 语

本文针对小功率内置式PMSM,以TMS320F2812和IPM为核心设计了PMSM驱动控制试验平台。采用矢量控制方法对电机进行闭环调速试验,系统的动、静态控制性能优良,表明该驱动控制系统硬件设计合理、可行。该系统的硬件结构简单、工作稳定可靠,设计的片外A/D和D/A转换电路,不仅提高了控制精度,而且可方便直观了解试验结果,为进一步研究PMSM的高性能控制算法提供了有利条件。

[1] 唐任远.现代永磁电机理论与设计[M].北京: 机械工业出版社,1997.

[2] BHASKARA R N, VENNAM M, CHAUDHARI M A. Implementation of FOC control for PMSM Motor using IPM and MICRO-2812[J].History,2015,45(206): 25-31.

[3] 纪艳华,钱佳利.基于DSP和FPGA的全数字永磁同步电机伺服系统的设计[J].电机与控制应用,2014,41(3): 28-31.

[4] 陈晓丽,何林娜,梁大强,等.基于DSP的双闭环永磁同步电机控制系统设计[J].电力电子技术,2011,45(11): 115-117.

[5] 苗俭威,王英.基于DSP+IPM的异步电机直接转矩调速系统设计[J].电气自动化,2015,37(3): 1-2.

[6] 倪超,谢超,李灏.基于DSP的交流异步电机高精度调速系统设计[J].现代电子技术,2010,24(5): 196-199.

[7] 钟瑞艳,曾毅,张晓,等.基于TMS320LF2407的电机软启动器的研制[J].机电一体化,2009(1): 54-56.

[8] 张淑敏,张存山,王胜博,等.基于三菱IPM模块的外围接口电路设计[J].电子元器件应用,2012,14(8): 18-21.

[9] 祝贞凤,王旭.一种DSP芯片外围电路设计[J].电子工程师,2007,33(4): 36-37.

[10] 吴骞.AD7606在电力系统参数采集中的应用与设计[J].电子世界,2012(11): 68-69.

[11] 文晓燕,郑琼林,韦克康,等.增量式编码器测速的典型问题分析及应对策略[J].电工技术学报,2012,27(2): 185-188.

[12] 高宏伟,王旭东,金宁治.永磁同步电机驱动器开关电源系统的设计[J].自动化技术与应用,2011,30(3): 106-109.

HardwareDesignofPermanentMagnetSynchronousMotorControlSystemBasedonDSP*

HUYu,ZHANGXinghua

(College of Electrical Engineering and Control Science, Nanjing Tech University, Nanjing 211816, China)

Based on the controlled object of small power permanent magnet synchronous motor (PMSM), combined with the main features of digital signal processor TMS320F2812, an overall hardware design scheme had been put forward for the PMSM drive control system. Design of the power driven main circuit had illustrated, signal detection circuit and power supply circuit in detail, meanwhile introduced the main components selection and parameters calculation method. Based on the designed hardware platform, the control system of PMSM had been performed a functional test . Experimental results showed that the hareware design of control system had good reliability with stable performance and high control precision.

permanentmagnetsynchronousmotor(PMSM);powerdrivenmaincircuit;signaldetectioncircuit

国家自然科学基金项目(51477073);江苏省自然科学基金项目(BK20161549)

胡 宇(1992—),男,硕士研究生,研究方向为电机驱动控制。

张兴华(1963—),男,博士,教授,研究方向为电机驱动控制、复杂系统控制。

TM 351

A

1673-6540(2017)12- 0019- 06

2017 -03 -13