合成温度对C/C复合材料表面SiC纳米线制备的影响

强新发,严龙,方青,陈宁宇,张薛佳

(南京工程学院 江苏省先进结构材料与应用技术重点实验室,江苏 南京 211167)

合成温度对C/C复合材料表面SiC纳米线制备的影响

强新发,严龙,方青,陈宁宇,张薛佳

(南京工程学院 江苏省先进结构材料与应用技术重点实验室,江苏 南京 211167)

为了提升C/C复合材料表面SiC涂层的韧性及其与基体的结合强度,以三氯甲基硅烷为前驱体,采用常压化学气相沉积法在C/C复合材料表面制备了SiC纳米线,研究了不同合成温度对纳米线的物相、形貌和结构的影响。借助XRD、SEM、TEM和EDS对所制备的纳米线进行物相、形貌和结构的表征,结果表明1300 ℃下可制备得到较为纯净的SiC纳米线,形状平直,表面光滑,取向随机呈网状分布,直径大约为100~160 nm,长度可达几百微米;随着合成温度的不断升高,纳米线的物相逐渐由β-SiC和Si双相转变为单一的β-SiC相,其中Si相是以单晶Si纳米线的形式夹杂在SiC纳米线中;另外,纳米线的沉积速率也随着温度的升高大幅度增加,产量增多,致密性增高。

C/C复合材料;SiC纳米线;化学气相沉积;Si纳米线

1 前 言

SiC材料具有高强度、高硬度、高模量、低的热膨胀系数等优异的机械性能[1, 2],因此一直以来是复合材料的理想基体和增强相,特别是作为高温环境下使用的结构材料,SiCf/SiC陶瓷复合材料[3]就是SiC作为高温结构材料的很好例证。而SiC纳米线作为一维纳米材料,具有比SiC块体材料更优异的力学性能,是复合材料的理想增强相[4, 5]。1997年Wong E W等人[6]研究表明,单根SiC纳米线的弹性模量和强度远大于块体SiC晶体,并且接近理论值。其通过原子力显微镜测量得到SiC纳米线的屈服强度超过50 GPa,也远高于SiC晶须和纤维的屈服强度。

C/C复合材料在高于370 ℃的有氧环境下就会发生氧化[7],而其作为热结构材料在实际服役时的环境通常都是高温氧化气氛,因此需在C/C复合材料表面制备涂层以提高其高温抗氧化性能。从国内外众多学者对C/C复合材料的抗氧化涂层的研究成果来看[8-13],硅基陶瓷涂层具有较好的高温抗氧化能力,其中以SiC陶瓷涂层最具代表性。但是,SiC陶瓷涂层的热膨胀系数要明显高于C/C复合材料基体(αSiC≈4.5×10-6K-1,αC/C≈1.0×10-6K-1)[14],这种热膨胀系数的不匹配会使脆性较大的SiC陶瓷涂层产生裂纹,在实际使用时由于涂层会承受高温到低温的热震,这些裂纹将进一步扩展造成涂层的剥离和脱落,因此,必须找到一种有效的方法,来提高涂层的韧性以及与基体的结合力。针对这一问题,研究人员将SiC纳米颗粒[15]、碳纳米管[16]、SiC晶须[17]、SiC纳米线[18]、SiC纳米带[19]等引入到SiC涂层之中,结果表明这些第二相的加入可有效增加SiC涂层的韧性,提高其抗氧化和抗热震性能。如前所述,SiC纳米线不仅具有SiC块体材料的优良性能,还具有一维纳米材料极佳的力学性能,与SiC涂层具有良好的物理化学相容性,因此SiC纳米线可作为SiC涂层理想的增强、增韧材料。

目前制备SiC纳米线的方法主要有碳热还原法[20]、模板生长法[21]、有机前驱体裂解法[22]、CVD法[23]等。碳热还原法制备SiC纳米线的温度较高,且产物中往往夹杂较多的杂质;模板生长法难以在C/C复合材料表面原位制备SiC纳米线;有机前驱体裂解法所用的先驱体种类较少且价格昂贵,制备成本较高;而CVD法制备温度较低,对SiC纳米线的形貌、产量均可控,可在C/C复合材料及SiC涂层表面原位制备SiC纳米线。

本文以三氯甲基硅烷(MTS)为前驱体采用CVD法在C/C复合材料表面原位制备SiC纳米线,着重研究了沉积温度对纳米线的物相、形貌和结构的影响。

2 实验方法

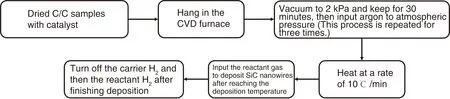

C/C复合材料基体试样是由2D针刺预制体采用热梯度化学气相渗透工艺制备所得,密度为1.70~1.75 g/cm3。采用MTS作为前驱体,既提供C源也提供Si源,且其中碳硅原子比为1 ∶ 1,实验过程中采用H2作为载气通过鼓泡法将MTS的蒸汽带入反应室内,为了调节反应过程中前驱体分解碳硅原子的比例,使用H2作为反应气体、Ar作为稀释气体。C/C复合材料表面原位制备SiC纳米线的详细制备流程如图1所示,具体需要以下5步:

图1 APCVD法制备SiC纳米线制备流程Fig.1 Schematic of APCVD procedure for the SiC nanowires

(1)将清洗干净、烘干后的C/C复合材料基体试样,置于质量分数为10%的Ni(NO3)2水溶液中,浸泡2 h后取出放于80 ℃烘箱中烘干后备用;

(2)用一束碳纤维将处理过的C/C复合材料试样捆绑后悬挂于立式化学气相沉积炉中;

(3)将沉积炉抽真空至2 kPa,保真空30 min,再通氩气至常压,此过程重复3次;

(4)以10 ℃/min的速率通电升温,升温过程中通氩气保护,当炉温升到预定温度(1100,1200和1300 ℃)后,通入反应气体,沉积过程中各气体流量控制为:氩气:450 sccm、鼓泡氢气:100 sccm、反应氢气:600 sccm;

(5)在预定温度下沉积60 min后,先关闭鼓泡氢气,5 min后关闭反应氢气,断电降温,降温过程中通氩气保护。温度降至室温后,打开炉盖,取出试样,即可在试样表面得到纳米线。

利用X’ pert PRO型X射线衍射仪(Cu靶,管电压35 kV,管电流30 mA)分析产物的相组成,采用配有Oxford INCA能谱分析仪的TESCAN TS5136XM型场发射扫描电镜和FEI Technai F30 G2型透射电子显微镜表征产物的成分、结构和形貌。

3 结果与讨论

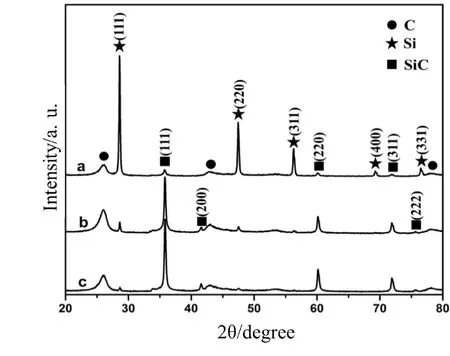

图2为不同制备温度下得到的产物的XRD图谱。由图可见,3种产物的XRD图谱中都包含3种物相,即C、β-SiC以及立方结构的Si相。其中位于35.7°、60.1°、71.9°的β-SiC特征峰,分别对应于β-SiC(111)、(220)和(311)晶面(JCPDS NO.29-1129);位于28.6°、47.4°、56.2°的特征峰分别对应于立方相Si(111)、(220)、(311)晶面(JCPDS NO.00-005-0565)。比较3种沉积温度所获得产物的Si和SiC衍射峰的强度可知,随着温度的升高,Si相衍射峰衍射强度逐渐降低,而SiC相衍射峰强度升高。由前驱体MTS的反应过程可知[24],在常压下氢气和MTS摩尔比以及氩气流量不变,当沉积温度较低时,C-H键相对于Si-Cl键难于打破,而且体系中的H2也一定程度上抑制了甲基(-CH3)的分解,从而使得体系中生成的Si比C多,造成了1100 ℃沉积温度下的产物中Si含量多于SiC含量;随着温度的升高,体系中生成的C越来越多,从而与Si反应生成的SiC也越来越多,到1300 ℃时产物中几乎完全是SiC。

图2 不同沉积温度下获得的产物的XRD图谱:(a) 1100 ℃;(b) 1200 ℃;(c) 1300 ℃Fig.2 XRD patterns of the obtained products from different synthesized temperatures: (a) 1100 ℃; (b) 1200 ℃; (c) 1300 ℃

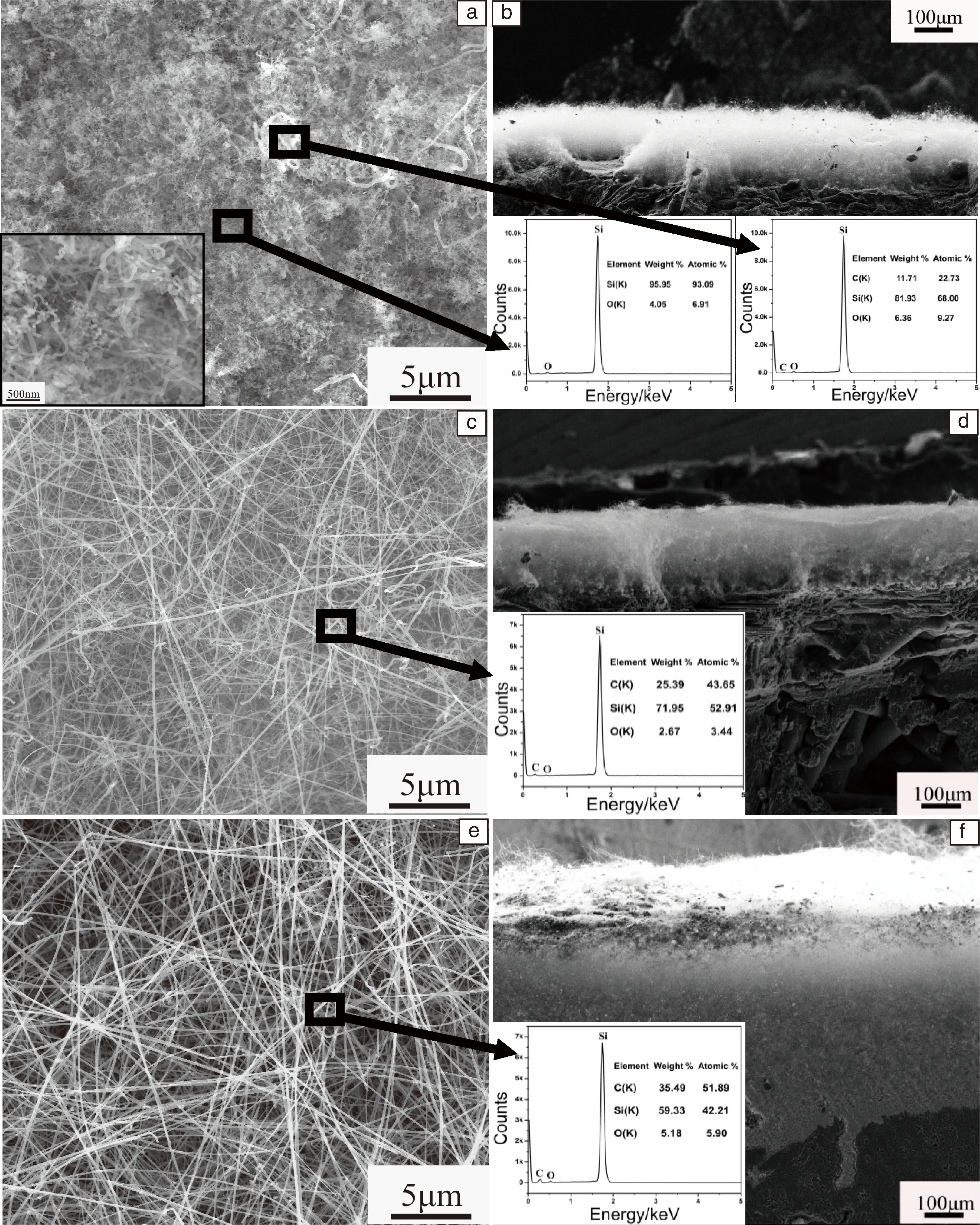

图3分别为1100,1200,1300 ℃ 3个温度下制备所得产物的表面和截面SEM照片。1100 ℃下沉积得到的产物(图3a和3b)为直径分布不均匀的纳米线,由局部放大图可知纳米线直径最大不超过80 nm,最小的只有几纳米,且纳米线呈弯曲状相互缠绕,难以分辨其长度。由微区能谱分析结果可知,颜色较暗的区域只包含Si元素以及少量的O元素,而颜色较亮的区域除了含有Si、O元素外,C元素的含量明显增多,结合之前的XRD分析结果可知,产物中可能绝大部分为Si纳米线,只含有少量的SiC纳米线;又由以上对SiC纳米线的分析可知,O元素可能来源于炉内残留的氧气与产物发生反应、在纳米线表面形成的非晶氧化层。从图3b纳米线截面SEM照片可以看出,纳米线的厚度均匀,约为10 μm,因此可以计算出其厚度方向的沉积速率为0.17 μm/min。图3c为1200 ℃下产物的表面形貌照片,从图中可以看出,纳米线平直、表面光滑,且取向随机呈网状分布,直径在30~150 nm,长度达几百微米。通过对其表面微区进行能谱分析(如图中箭头所示)可知,此微区包含Si, C, O 3种元素,其中Si与C的原子比大于1,Si过量,结合1200 ℃的XRD结果可以推断,产物中大部分为SiC纳米线,但还可能夹杂了少量的Si纳米线。图3 d为1200 ℃下纳米线的截面形貌照片,可见纳米线厚度均匀,呈棉絮状覆盖在C/C复合材料表面,其厚度约为230 μm,由此可计算其厚度方向的沉积速率大约为3.8 μm/min。图3e为1300 ℃下产物的表面形貌照片,可见纳米线平直光滑,取向随机呈网状分布,直径相对较均匀(100~160 nm),长度可达几百微米;通过微区能谱分析可知,产物中包含C、Si以及少量O元素,其中C、Si原子比例接近于1∶ 1,结合1300 ℃下产物的XRD结果可得出,产物基本为SiC纳米线。图3f为1300 ℃下产物的截面形貌照片,由图可见,SiC纳米线产量非常多且更为致密,其厚度为700 μm左右,计算可得其厚度方向上的沉积速率约为11.7 μm/min。

通过以上对不同温度下产物的表面和截面形貌的分析可知,随着温度的升高,纳米线的物相组成逐渐趋向于单一的SiC纳米线,纳米线的沉积速率也大幅度增加,产量增多,致密性变高。

为了进一步分析SiC纳米线与Si纳米线共存时的微观结构和形貌,用单面刀片从C/C复合材料表面刮取1200 ℃下制备的少量产物,在无水乙醇中超声分散后置于铜网上进行透射电镜分析,结果如图4所示。图4a为产物典型的透射电镜照片,从图中可以看到两根相互平行的且表面光滑的纳米线,其中一根衬度明显的纳米线直径约为90 nm,另外一根没有明显衬度的纳米线直径约为110 nm。对图中两根纳米线上用白色圆圈标识的A区域和B区域进行选区电子衍射分析,结果如图4a中左侧插图所示,可以看出两种纳米线都为单晶相,但是A区域的衍射斑点具有明显的菊池线特征,暗示着纳米线内部存在层错等缺陷。通过对衍射斑点的标定可知,具有明显衬度的纳米线其衍射花样可以用入射方向为[101]晶带轴的面心立方结构β-SiC单晶衍射花样标定;而没有明显衬度的纳米线其衍射花样可以用入射方向为[100]晶带轴方向的具有金刚石结构的单晶Si衍射花样标定。对图中衬度明显的纳米线上的A区域进行高分辨分析,高分辨透射照片如图4b所示,可见该纳米线中含有大量的堆垛层错,这与A区域衍射花样分析一致,且纳米线表面有一层1~2 nm厚的非晶薄膜包覆。对其中心没有层错的区域进行放大,如图4b右上角的插图所示,测量得到两列平行原子之间的间距为0.25 nm,对应β-SiC的(111)晶面的间距,插图中标识的每列原子代表(111)晶面族,结合选区电子衍射分析可基本确定衬度明显的纳米线为SiC纳米线。图4d为A区域的能谱分析结果,该纳米线由C,Si,O 3种元素组成(Cu来源于纳米线支撑体:铜网),其中C原子占50.68at%,Si原子占42.60at%,O原子占4.61at%,可以看出C和Si原子比接近1 ∶ 1,因此可进一步断定该纳米线为立方结构的β-SiC纳米线,而O原子则是来源于纳米线的非晶包覆层,可推断该非晶层为SiOx。另外,从图4b的插图中还可以看出该纳米线生长方向垂直于(111)晶面,由晶体学知识:立方晶系中同指数的晶向与晶面相互垂直,可知该SiC纳米线的生长方向为[111]方向[25]。图4c为 图4a中另外一根没有明显衬度的纳米线上B区域的高分辨透射照片,与A区域的高分辨透射照片相比,可明显看出该纳米线内不存在堆垛层错等缺陷,但在其表面依然有2 nm左右的非晶包覆层;图4c中右下角的插图为纳米线边缘区域(如图中黑色方框所示)的放大图,从图中可以测量出垂直于纳米线生长方向的两列原子层之间的距离为0.19 nm,对应Si(110)晶面的间距,所以插图中垂直于纳米线生长方向的每列原子代表Si的(110)晶面族,且其生长方向为沿着垂直于(110)晶面的[110]晶向,结合B区域的选区电子衍射分析可推断该纳米线为单晶Si纳米线。为进一步确定该纳米线为Si纳米线同时推断其表面非晶层的组成,对B区域再进行能谱分析,结果如图4e所示,C原子含量为5.83at%,Si原子含量为83.25at%,O原子含量为4.69at%,Cu原子含量为6.21at%,可以看出纳米线主要包含Si元素,其中Cu原子来源于支撑纳米线的铜网,而少量的C原子可能来源于纳米线底部铜网内的碳膜,少量的O原子则是来源于纳米线的非晶层,因此结合以上的选区衍射分析及高分辨透射电镜照片,可进一步确定该纳米线为单晶Si纳米线,而其表面的非晶层为SiOx。

图3 不同沉积温度下获得的产物的表面和截面的SEM照片:(a)和(b)1100 ℃;(c)和(d)1200 ℃;(e)和(f)1300 ℃Fig.3 Surface and cross section SEM images of samples synthesized at different temperatures:(a) and (b) 1100 ℃; (c) and (d) 1200 ℃; (e) and (f) 1300 ℃

图4 对1200 ℃沉积温度下获得的产物的物相、组织分析结果: (a) TEM照片以及A、B区域的选区电子衍射图谱(SAED);(b) 图4a中A区域的高分辨透射照片(HRTEM);(c) 图4a中B区域的高分辨透射照片(HRTEM);(d) 图4a中A区域的能谱分析结果(EDX);(e) 图4a中B区域的能谱分析结果(EDX)Fig.4 TEM、SAED、HRTEM images and EDX spectra of product synthesized at 1200 ℃: (a) TEM images and SAED patterns of A and B areas in figure 4a; (b) HRTEM image of A area in figure 4a; (c) HRTEM image of B area in figure 4a; (d) EDX spectrum of A area in figure 4a; (e) EDX spectrum of B area in figure 4a

通过以上透射电镜、选区电子衍射以及能谱的分析,进一步确定了XRD、SEM分析结果中的Si相是以单晶Si纳米线的形式夹杂在SiC纳米线中的。

4 结 论

(1)采用常压化学气相沉积法,以三氯甲基硅烷为前驱体,在C/C复合材料表面原位制备出SiC纳米线。

(2)合成温度为1300 ℃时,制备出的SiC纳米线较为纯净,纳米线平直光滑,随机取向成网状,直径分布在100~160 nm之间,但长度可达几百微米。

(3)1100和1200 ℃下制备所得的产物包含SiC和Si混合纳米线,随着温度的升高纳米线的物相逐渐趋向于单一的SiC纳米线,且纳米线的沉积速率也大幅度增加,产量增高,致密性变高。

References

[1] Choyke W J, Pensl G.MRSBulletin[J], 1977, 22(3): 125-128.

[2] Wu Kaixia(吴开霞), Wang Bo(王博).MaterialsChina(中国材料进展)[J], 2016, 35(8): 636-639.

[3] Xie Yupeng(解玉鹏), Cheng Laifei(成来飞), Zhang Litong(张立同).MaterialsChina(中国材料进展)[J], 2015, 34(6): 439-444.

[4] Chu Y H, Li H J, Li L,etal.CorrosionScience[J]. 2014, 84: 204-208.

[5] Chu Y H, Li H J, Fu Q G,etal.CorrosionScience[J]. 2013, 70: 11-16.

[6] Wong E W, Sheehan P E, Lieber C M.Science[J]. 1997, 277(5334): 1971-1975.

[7] Ren Junjie(任俊杰), Yao Xiyuan(姚西媛), Li Kezhi(李克智),etal.MaterialsChina(中国材料进展)[J], 2017, 36(1): 75-80.

[8] Zeng Xierong(曾燮榕), Li Hejun(李贺军), Li Long(李龙),etal.ActaMateriaeCompositeSinica(复合材料学报)[J],2002, 19(6): 43-46.

[9] Fu Q G, Li H J, Li K Z,etal.JournaloftheAmericanCeramicSociety[J], 2009, 92(9): 2132-2135.

[10] Zhang Yulei(张雨雷), Li Hejun(李贺军), Yao Xiyuan(姚西媛),etal.JournalofInorganicMaterials(无机材料学报)[J],2008, 23(4): 725-728.

[11] Ren X R, Li H J, Li K Z,etal.JournaloftheEuropeanCeramicSociety[J], 2015, 35(3): 897-907.

[12] Hatta H, Aoki T, Kogo Y,etal.Composites:PartA:AppliedScienceandManufacturing[J], 1999, 30: 515-520.

[13] Jacobson N S, Roth D J, Rauser R W.Surface&CoatingsTechnology[J], 2008, 203: 372-383.

[14] Dhami T L, Bahl O P, Awasthy B R.Carbon[J]. 1995, 33(4): 479-490.

[15] Li H J, Zhang Y L, Fu Q G,etal.Carbon[J], 2007, 45: 2692-2716.

[16] Zheng G B, Sano H, Uchiyama Y.Composites:PartB[J], 2011, 42: 2158-2162.

[17] Li H J, Fu Q G, Shi X H,etal.Carbon[J], 2006, 44: 587-610.

[18] Chu Y H, Fu Q G, Li H J,etal.CeramicsInternational[J], 2012, 38(1): 189-194.

[19] Chu Y H, Li H J, Luo H J,etal.CorrosionScience[J], 2015, 92: 272-279.

[20] Baek Y, Ryu Y H, Yong K.MaterialsScienceandEngineering:C[J], 2006, 26: 805-808.

[21] Sun X H, Li C P, Wong W K,etal.JournaloftheAmericanChemicalSociety[J], 2002, 124: 14464-14471.

[22] Mishra S B, Mishra A K, Mamba B B,etal.MaterialsLetters[J]. 2011, 65: 2245-2247.

[23] Choi Y Y, Kim J G, Park S J,etal.ChemicalPhysicsLetters[J]. 2012, 531: 138-142.

[24] Zheng Min(郑敏), Zhang Pengzhou(张蓬洲).AerospaceMaterials&Technology(宇航材料工艺)[J],1996, 5: 27-30.

[25] Chu Yanhui(褚衍辉).DissertationforMaster(硕士论文)[D]. Xi’an: Northwestern Polytechnical University, 2016: 19-20.

Effect of Synthesis Temperature on Fabricating SiC Nanowires on C/C Composites

QIANG Xinfa, YAN Long, FANG Qing, CHEN Ningyu, ZHANG Xuejia

(Jiangsu Key Laboratory of Advanced Structural Materials and Application Technology, Nanjing Institute of Technology, Nanjing 211167, China)

To improve the toughness and bonding strength with C/C composites of SiC coating, SiC nanowires have been fabricated on C/C composites by chemical vapor deposition method using methyltrichlorosilane as precursor at standard atmospheric pressure and the effect of synthesis temperature on the phases, morphologies and structures of nanowires were investigated. The phases, morphologies and structures of as-

nanowires were characterized by XRD, SEM, TEM and EDS. The results show that pure SiC nanowires can be prepared at the temperature of 1300 ℃, the SiC nanowires are straight with smooth surface and the orientation is randomly distributed in a network. The SiC nanowires’ diameters are in the range of 100~160 nm, and lengths are up to hundreds of micrometers. The phases of nanowires change fromβ-SiC and Si to singleβ-SiC with the temperature increasing, and the Si phase is doped with SiC nanowires in the form of single crystal Si nanowires. Moreover, the deposition rate, output and density of the SiC nanowires are observably improved with the increase of synthesis temperature.

C/C composites; SiC nanowires; CVD; Si nanowires

2017-05-17

国家自然科学基金青年基金资助项目(51602146);江苏省自然科学基金青年基金资助项目(2006CB601206);南京工程学院引进人才科研启动基金资助项目(YKJ201405)

强新发,男,1985年生,讲师,Email: qiangxinfa@njit.edu.cn

10.7502/j.issn.1674-3962.2017.12.09

强新发

TB332

A

1674-3962(2017)12-0950-06

(编辑 惠 琼)