高速动车组车轮多边形影响因素及抑制措施研究

宋春元,沈文林,李晓峰,崔利通

(中车长春轨道客车股份有限公司,吉林 长春 130062)

高速动车组车轮多边形影响因素及抑制措施研究

宋春元,沈文林,李晓峰,崔利通

(中车长春轨道客车股份有限公司,吉林 长春 130062)

在总结国内外车轮多边形研究的基础上,调查了高速动车组车轮多边形情况,并对测试车轮的多边形数据进行统计分析,从车轮多边形与运行速度、运行线路条件、车辆结构等角度进行系统研究,查找容易产生车轮多边形的影响因素。研究车轮多边形对车辆振动的影响,选择存在车轮多边形车组进行镟修前后的对比测试发现,当车轮存在多边形时前后轮对容易形成拍振,造成轴箱振动加剧;研究降低车轮多边形对乘坐舒适性、转向架可靠性造成的影响,对比不同多边形幅值与车辆振动的对应关系;从抑制多边形角度进行了镟修工艺优化,通过控制驱动轮径跳、增加顶镐装置、实施双刀镟修等手段消除运营过程中出现的多边形;研究调整车轮材料、车轮实施滚压等方式,增加车轮强度,降低车轮磨耗,延缓多边形发展;研制了踏面研磨装置,在运营过程中施加以消除多边形,并改善踏面凹形磨耗;针对车轮多边形的成因较多无法彻底消除车轮非圆化的现状,可利用轨道检测装置检测车辆车轮状态,在车轮多边形影响车辆振动之前及时进行维护。

高速动车组;车轮多边形;模态;硬度;车轮镟修;轮轨匹配

1 概述

早期车轮多边形的调查和仿真研究工作主要以德国、瑞典、澳大利亚、荷兰等铁路运输系统较为发达国家(地区)为代表,但对于车轮多边形伤损原因分歧较大,有的认为是车轮材料的各向异性引起,有的认为和轨道结构特性有关,有的认为轮轴扭转振动对车轮多边形的产生和发展有很大影响[1]。由于车轮多边形磨耗测试涉及运营车辆,单次测试时间及测试周期较长,研究人员较难从测试现场获得充分数据,为此对车轮多边形的研究主要集中在对轮对磨耗特性仿真等定性分析上,未能定量研究车轮多边形问题,导致至今车轮多边形形成和发展过程的机理尚未明晰。

随着我国轨道交通运营里程的大幅增加,轨道车辆运行速度的不断提升,车辆、轨道维护周期的延长,我国高铁车辆车轮的多边形磨耗时有发生,普通列车和高速列车运营过程中车轮出现多边形磨耗现象越来越普遍。车辆在运营一定里程后,车轮圆周方向出现非圆化磨耗是一个非常复杂的过程,车轮非圆化现象受很多因素的影响,如车辆/轨道结构、牵引制动控制系统、车辆运行速度、轮轨间P2力、轮轨材料、轮轨接触的第三介质等[2]。从摩擦学的角度来看,它与轮轨系统的特性和环境状况有关,不同的载荷、滑动与润滑情况能够诱发不同的磨耗机理,如制动盘温度引起的摩檫力不均对轮轨蠕滑的影响。制动颤振引起车轮表面形成规律的滑动区,牵引系统引起的车轮表面形成规律的滑动区,这些变量的微小变化可能导致磨损速率发生较大变化。从固体力学观点来看,轮轨间的接触力、接触应力和表面应力将导致车轮出现塑性变形和疲劳[3]。车轮非圆化会加剧轮轨动态作用,产生高频轮轨冲击振动,对车辆和轨道部件产生破坏[4],使乘客乘坐舒适性下降[5-6],该现象已引起铁路部门和科研院所越来越多的关注。

此次研究高阶车轮多边形,表现为车轮一周形成规则的17~23阶多边形。首先,对运营的高速动车组进行大量的车轮多边形测量,统计分析车轮多边形发生规律,寻找与多边形发生的相关因素;其次,通过线路测试研究车轮多边形对车辆振动的影响,根据多边形及振动测试结果制定了车轮多边形的维护限值;最后,在车轮多边形形成机理研究清楚前,利用车轮镟床优化、车轮表面滚压、踏面修形装置、动态多边形检测等手段,及时消除、控制运营过程中产生的车轮多边形问题。

2 影响因素

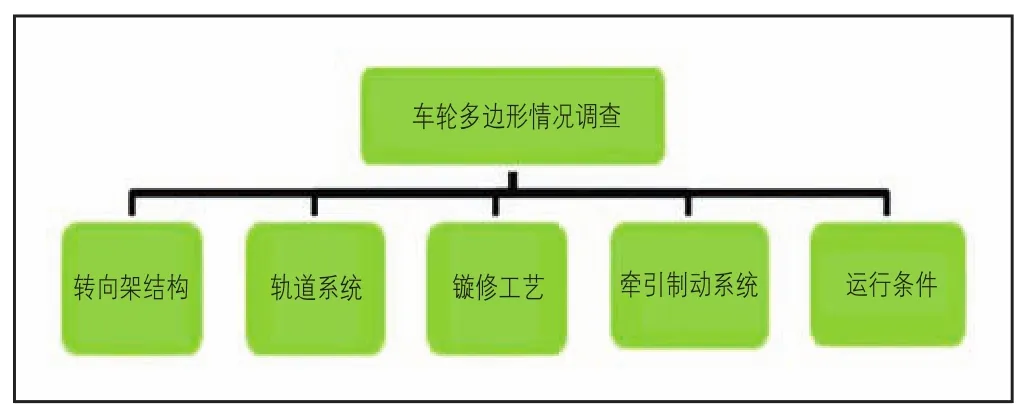

目前车轮多边形产生的机理尚未明晰,多边形成因分析采取了广泛调查、系统分析的方法。首先对我国运营的动车组进行车轮多边形磨耗测试,调查包括哈大、京沪、武广高铁等30万~240万km线路,测试了8万多个车轮多边形磨耗数据,包含从新轮到磨耗轮的不同车轮状态(见图1)。对已有的车轮多边形数据进行分析,从车辆系统考虑,分析了车轮直径、动车与牵引、拖车与制动、不同车轮结构等转向架差异对车轮多边形产生的影响;从轮轨耦合角度对转向架和轨道系统的模态、振动响应进行分析;从运行条件角度对不同线路、不同运行速度、不同气候条件引起牵引制动故障等产生多边形的比例进行分析;从维护角度调查目前镟修设备是否能够消除已存在的车轮多边形。

图1 车轮多边形情况调查

车轮多边形磨耗为车轮周向磨耗问题,在车轮滚动圆附近沿周向形成波浪形磨耗(见图2)。为能精确测量车轮多边形磨耗状态,测量时需将轮对悬空并能够自由转动,测量设备每隔1 mm进行1次径向跳动测量,精度大于1 μm,可以分辨波长大于2 mm的车轮表面不平顺。

图2 车轮多边形磨耗示意图

研究以粗糙度水平衡量对应阶次的量级,单位为dB/μm(简称dB),车轮粗糙度水平

式中:是车轮不圆度外形粗糙度r(x)的均方值在1/3倍频程k中进行量化;为车轮粗糙度的参考值。根据车轮多边形测试数据与轴端振动量级、轴端振动引起故障的对比分析,18~23阶多边形对应的粗糙度大于25 dB时,认定车轮存在明显多边形。车轮多边形图例见图3。

图3 车轮多边形图例

图4 不同运营里程多边形车轮占比情况

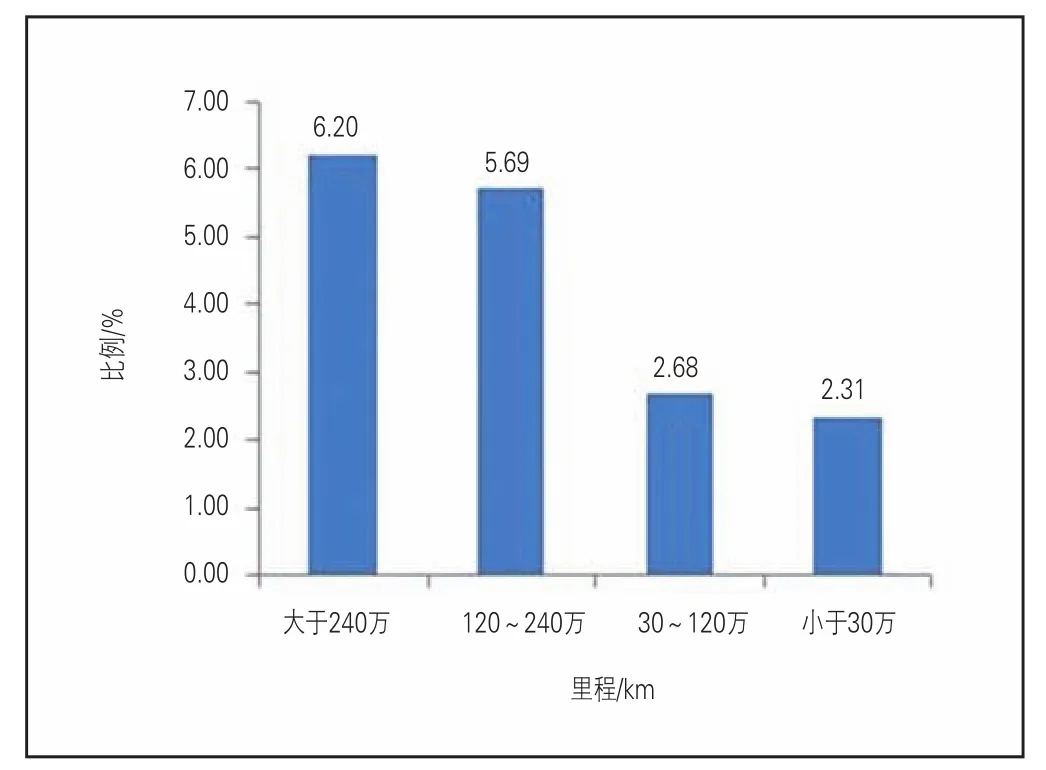

对不同运营里程下多边形进行统计,发现运营里程较长的车组多边形发生比例较高(见图4)。对比动、拖车车轮多边形数据发现,车轮直径较大时,动车与拖车多边形发生比例相当;轮径较小时,动车多边形发生比例明显高于拖车。研究推断该现象与动、拖车轮径磨耗限值不同有关(动车轮径磨耗限值为830 mm,拖车轮径磨耗限值为860 mm)。

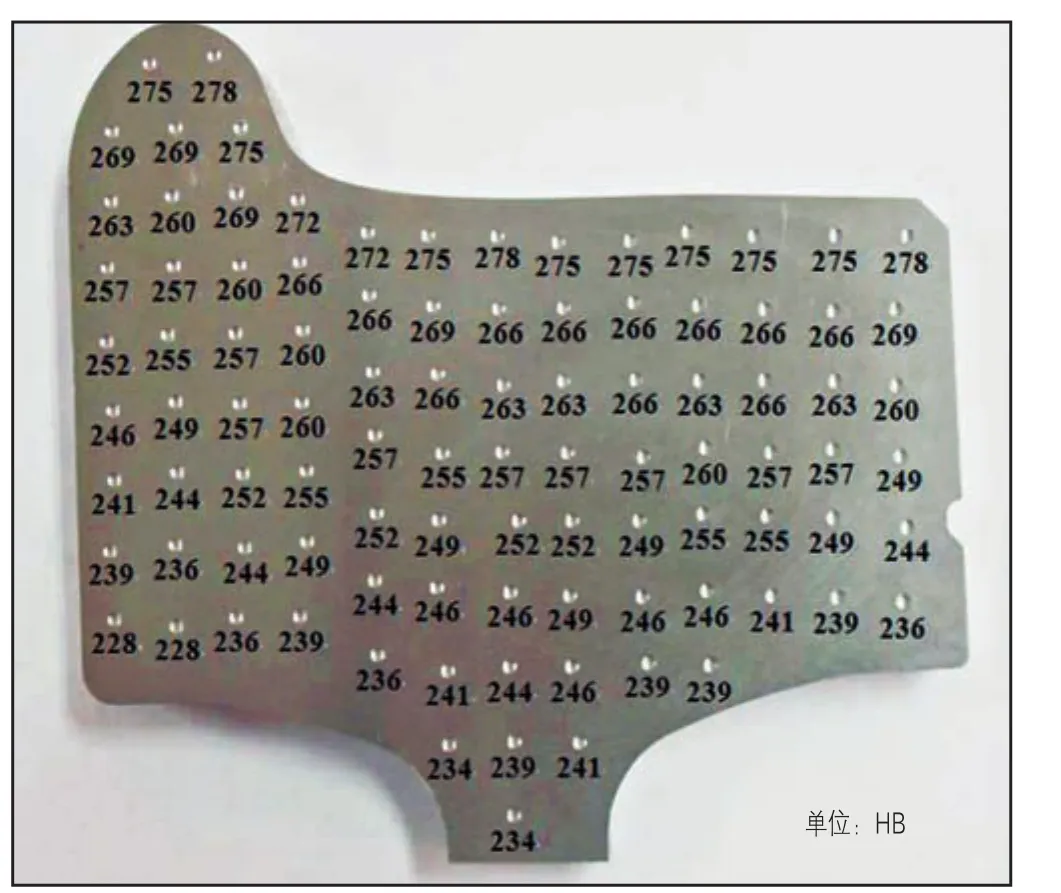

随着车轮直径减小,轮轨间的接触应力会随之增大,但其他车型新轮直径为860 mm,未明显大比例发生车轮多边形现象,可排除轮轨接触应力是多边形形成的主要因素。车轮经过热处理工艺后,车轮表面的硬度一般较车轮磨耗到限的硬度偏大,对车轮进行切片硬度测量,车轮表面硬度较磨耗到限的硬度高20~25 HB(见图5),可推断运行里程长、车轮直径小的动车组发生多边形比例较高的原因与车轮硬度降低有关。为验证车轮多边形发展与车轮硬度的对应关系,对发生多边形的车轮与未发生多边形的车轮进行对比切片硬度检测,由于车轮表面经过运营可能存在滚动硬化现象,取车轮表面以下35 mm处的硬度进行比较(见图6),出现车轮多边形的硬度较未出现多边形的硬度低约10 HB,说明硬度越低越容易发生车轮多边形现象,提高车轮硬度是抑制多边形发生、发展的措施之一。

图5 车轮切片硬度测试

将相同运行线路车轮多边形的波长与轮径进行分析对比,发现随着车轮直径降低,车轮多边形的阶次也随之减少(见图7),车轮直径920~890 mm时,一般为20边形;车轮直径890~860 mm时,一般为19边形;车轮直径小于860 mm时,一般为18边形,波长固定在140~150 mm之间。动车组的运行速度相对固定,因此车轮多边形的振动频率相对固定,当车辆以300 km/h运行,多边形引起的振动频率约为580 Hz;而不同线路条件下车轮多边形的波长存在一定差异,当车轮直径均为920 mm时,运行速度均为300 km/h,在个别线路运营时,车轮多边形波长为131 mm,表现为22边形,初步推断车轮多边形的成因与车辆、轨道系统的固有特性有关。

将车轮多边形数据与不同车辆踏面类型、轴承型号、齿轮箱型号、牵引系统等进行对比分析,多边形发生比例相当;从频率、模态、轮轨蠕滑等方面对存在多边形的车辆与未发生车轮多边形的车辆进行相关性分析,未发现明显相关特征。

图6 有、无多边形车轮35 mm处硬度对比

图7 车轮直径与车轮多边形阶次的对应关系

3 对车辆振动的影响

对存在车轮多边形的车辆进行镟修前后对比测试(见图8),当车轮存在多边形时,轴端垂向振动加速度超过70 g,超出了轴端安装部件设计限值,容易发生部件疲劳破坏故障;当车轮镟修并消除多边形后,轴端垂向振动加速度小于50 g,低于IEC61373标准规定的限值。对存在多边形轮对的轴端振动加速度进行时频分析,发现在启动或运行速度较低时,轴端振动主频特性不明显,振动能量较小,但列车以300 km/h恒速运行时,振动表现为单一主频580 Hz,振动能量较大(见图9);车轮镟修后580 Hz振动主频消失。当列车以300 km/h运行时,车轮直径为920 mm,20阶车轮多边形产生的振动频率为580 Hz;而当前后车轮均存在多边形时,同一侧的车轮由于轮径差导致车轮转频不同,前轮的振动由钢轨传递至后轮,相互叠加可能形成拍振加剧轮对振动(见图10),因此当车轮存在多边形时,需要及时进行镟修。

图8 有无车轮多边形轴端振动加速度对比

图9 有多边形轮对轴端振动时频图

图10 前后轮均存在多边形的拍振情况

对存在车轮多边形的车辆进行振动传递分析,当车轮存在多边形时,轴箱、构架、车体均存在多边形对应的激扰频率,且为振动主频,转向架两系悬挂无法彻底隔离580 Hz的高频振动(见图11)。但构架、车体振动得到了较大的衰减,衰减率约为1/10,由于振动频率较高,且幅值较小,车内主要表现为噪声。对比镟修前后有无多边形的转向架等效应力变化情况,除制动夹钳处有多边形时等效应力明显增加,但仍远低于1 500万km等效应力70 MPa限值,有较高的安全裕度,车轮多边形对转向架其他测点应力无明显影响(见表1)。

图11 车辆两系悬挂对车轮多边形激扰的隔振特性

4 控制措施

4.1 车轮镟修工艺改进

目前我国采用不落轮全镟床定期对车轮进行修形,恢复踏面形状,确保车辆的动力学性能,主要解决了车辆的横向稳定性问题,但对于车轮圆周不均匀磨耗修形考虑较少。为此从驱动轮径跳、进刀量及镟修次数等角度进行镟修,以消除车轮多边形,镟修前人工将车轮打磨成多边形。试验结果显示,当驱动轮径跳大于0.10 mm时,加大镟修量或者增加镟修次数无法消除多边形;驱动轮径跳小于0.08 mm时,第一次镟修可有效降低高阶多边形的幅值,但不能彻底消除已存在的多边形,第二次镟修后,高阶多边形消除的效果较好,不存在0 dB以上的高阶多边形,可有效消降低高阶多边形的幅值(见图12)。

表1 有无车轮多边形对转向架关键部位应力的影响 MPa

图12 车轮镟修后车轮多边形消除效果

对目前运用的不落轮镟床进行分析,为采用的驱动轮上压定位,非中心孔定位,驱动轮既提供旋转动力,也提供上压支撑,车轮多边形对镟轮进刀量的影响公式为:

驱动轮直径为220 mm,间距为440 mm,且车轮与不落轮镟床驱动轮相接触区域存在多边形,波长介于140~150 mm时,如车轮存在多边形引起的凸起,驱动轮被迫下降,进刀量随之减小,镟床有仿形特征,无法完全消除车轮多边形。如要有效消除存在的车轮多边形,需要对既有不落轮镟床进行适应性改进,可考虑增加下支撑结构模拟中心孔定位,而驱动轮仅提供车轮镟修的旋转驱动力。车轮镟修后车轮多边形消除效果见图13。

图13 车轮镟修后车轮多边形消除效果

4.2 机械滚压提高车轮表面硬度

我国客运专线钢轨主要有2种材质,CH60廓形钢轨材质为U75VG,60N廓形钢轨材质为U71MnG;动车组采用ER8、ER8C、ER9、SSW-Q3R等4种车轮材质硬度匹配。其中,SSW-Q3R硬度最高,ER9次之,ER8C、ER8硬度最低(见表2)。虽然ER8C、ER8标准中要求硬度一致,但由于材质及热处理差异,ER8C较ER8硬度大15~20 HB。

表2 我国高铁轮轨硬度匹配情况

多边形磨耗统计数据显示当车轮硬度偏低时,多边形发生比例明显增高,可考虑增加车轮硬度,降低车轮多边形发生比例。当车轮接近磨耗到限时,车轮表面硬度随之降低,属于车轮材料热处理特性,较难通过改变车轮热处理工艺提高车轮磨耗到限位置的车轮硬度,可考虑对出现多边形的车轮进行机械滚压。通过表面一定程度塑性变形增强表面强度,提高车轮表面硬度,降低车轮多边形的发生比例。通过台架试验研究不同滚压力对提升车轮表面硬度的影响,试验结果显示,通过增加滚压力可使表面硬度提升20%以上,且可一定程度上改善车轮周向硬度不均,即滚压前硬度越小,增加量越大;硬度越大,增加量越小的问题(见图14)。

图14 车轮滚压前后硬度变化情况

4.3 车辆增加踏面修形装置

提高车轮硬度虽然可避免或缓解车轮多边形的发生、发展,但车轮硬度与车轮材料断裂韧性、材料化学成分、显微组织等有直接关系,较难大幅度提高。而车轮多边形又容易引起车辆的异常振动。鉴于车轮多边形成因较多,国内外学者对发生机理尚存争论,面对我国铁路工程的迫切需求,首先从控制车轮多边形发展的角度出发,使车轮多边形控制在一定范围内。参考踏面制动的结构形式,研究增加踏面研磨修形装置,当车轮存在多边形时,定时施加摩擦消除多边形。踏面研磨修形装置研发时为尽量减小车轮磨耗,考虑了研磨子与车轮之间的硬度匹配、研磨子作用时间等因素;结构可靠性方面考虑了研磨修形装置的模态匹配和施加时的振动响应问题。研磨子消除多边形的台架试验见图15。

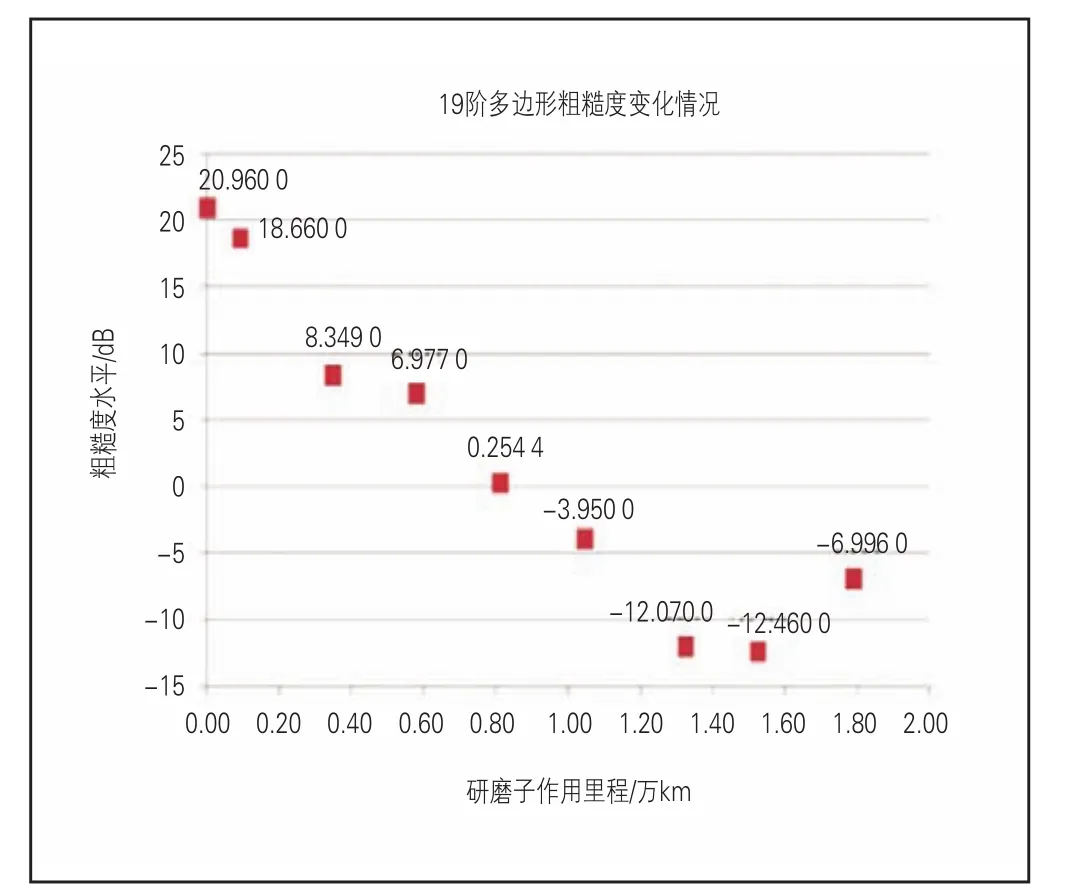

对存在多边形的轮对进行跟踪测试,测试结果显示,当多边形对应的波形幅值小于5μm时,多边形扩展速率较慢,每万公里多边形磨耗幅值仅增加0.3 μm,多边形越明显,多边形的扩展速率越快;当多边形对应的波形幅值大于10 μm时,每万公里多边形磨耗幅值增加大于3.1 μm(见图16)。因此,如果在车轮多边形形成初期施加研磨,不需要较大的摩擦量就可以有效消除车轮多边形,并抑制多边形的持续发展。调查18~20阶车轮多边形对应的幅值均小于0.1 mm,只要维护周期内通过研磨子磨耗小于0.05 mm甚至更低,就可有效消除车轮多边形。研磨子台架磨耗试验结果显示,当研磨子施加8 000 km的有效作用里程,19阶多边形对应的粗糙度由18 dB降低至0 dB,无明显高阶多边形,等效实际运营里程的车轮踏面磨耗量,每20万km约为0.1 mm。对试验前后的车轮踏面等效锥度进行分析,研磨子的磨耗对车轮等效锥度影响较小。研磨里程与去除多边形效果见图17。

图15 研磨子消除多边形台架试验

图16 不同多边形幅值的多边形扩展速率

图17 研磨里程与去除多边形效果

针对车轮多边形的成因较多,无法彻底消除车轮非圆化的现状,中国铁道科学研究院尝试利用轨边检测装置检测车辆车轮多边形状态,可根据多边形不同伤损程度,确定不同的维护等级,在车轮多边形影响车辆振动之前及时进行维护。

5 结论

研究动车组车轮多边形的特征、产生原因、车轮多边形对车辆振动影响、抑制车轮多边形的措施等,得到如下结论:

(1)车轮多边形波长相对固定,不随轮径变化而变化,多边形引起的振动频率恒定,推断车轮多边形的产生与轨道、车辆的固有特性有关;

(2)通过提高车轮硬度可降低车轮多边形的发生概率;

(3)车轮多边形容易增加车辆振动,需及时镟修消除车轮多边形,对于目前特定条件下多边形无法消除情况,应对镟床进行优化;

(4)通过增加研磨子装置,可有效消除已出现的车轮多边形。

[1]金学松,温泽峰,张卫华,等. 世界铁路发展状况 及其关键力学问题[J]. 工程力学,2004,21(增 刊):90-104.

[2]王伟,曾京,罗仁. 列车车轮不圆顺的研究现状[J]. 运用与检修,2009(1):39-43.

[3]KALOUSEK J,JOHNSON K L. An investigation of short pitch wheel and rail corrugations on the Vancouver mass transit system[J]. Proceedings of the Institution of Mechanical Engineers:Part F:Journal of Rail & Rapid Transit,1992,206(26):127-135.

[4]D W BARKE,W K CHIU. A review of the effects of out-of-round wheels on track and vehiclecomponents[J]. Rail Rapid Transit,2005,219(3):51-175.

[5]张雪珊,肖新标,金学松. 高速车轮椭圆化问题及 其对车辆横向稳定性的影响[J]. 机械工程学报, 2008,44(3):50-56.

[6]徐凯,李芾,李东宇,等. 动车组车轮踏面磨耗对 动力学性能的影响[J]. 中国铁路,2016(9):40-48.

On the lnfluencing Factors and lnhibiting Measures of Wheel Polygons of High-speed EMUs

SONG Chunyuan,SHEN Wenlin,LI Xiaofeng,CUI Litong

(CRRC Changchun Railway Vehicles Co Ltd,Changchun Jilin 130062,China)

On the basis of summarizing the domestic and international studies on the polygons of wheels, the polygon of EMU wheels is investigated and the polygon data of the tested wheels are statistically analyzed. The paper looks for factors causing wheel polygons based on systematic study on aspects such as wheel polygons and the running speed, the operating conditions of the line, and the vehicle structure. It looks at the impact of wheel polygons on vehicle vibration, compares and tests the condition of EMUs with wheel polygons before and after repair, and finds that wheel polygons cause beat vibration, resulting in increased vibration of axle boxes. This paper also looks at the influence of reducing the wheel polygons on ride comfort and the reliability of bogies, studies the relationship between various amplitudes of different polygons and the vibration of the vehicle, proposes an optimized repair process for reducing polygons, and puts forward ways to reduce polygons appear during operation by controlling radial beats of driving wheels, adding jacking device, implementing double-lathe repair, etc. It also suggests adjusting wheel materials and using wheel rolling to increase the wheel strength, reduce wheel wear and delay the development of polygons, and describes a tread grinding device which is lately developed and can be applied in operation to eliminate polygons and reduce concave tread wears. As the causes of the wheel polygons are verified, non-rounding of the wheel cannot be completely eliminated, the paper proposes to detect the status of wheels with track detection device, and carry out maintenance before wheel polygons impact vehicle vibration.

high-speed EMU;wheel polygonal;modal;hardness;wheel repair;wheel-rail matching

U226.2

A

1001-683X(2017)11-0033-08

10.19549/j.issn.1001-683x.2017.11.033

中国铁路总公司科技研究开发计划项目(Z2015—J006)

宋春元(1980—),男,高级工程师,硕士。E-mail:chunyuansong@163.com

责任编辑 李葳

2017-07-15