我国高速铁路钢轨和道岔打磨技术应用与实践

田常海

(中国铁道科学研究院金属及化学研究所,北京100081)

我国高速铁路钢轨和道岔打磨技术应用与实践

田常海

(中国铁道科学研究院金属及化学研究所,北京100081)

针对我国高速铁路早期由于轮轨匹配不良出现的高铁动车组构架横向加速度报警、抖车、晃车和波磨等现象,提出用钢轨打磨方法解决轮轨匹配不良问题,进行廓形打磨技术研究与实践,改善和优化我国高速铁路轮轨型面匹配关系,从工务方面解决了高铁动车组构架横向加速度报警等问题。通过大量现场调研及实践,提出钢轨和道岔打磨工艺规范及标准,形成了我国高速铁路钢轨和道岔打磨成套技术。

高速铁路;轮轨关系;钢轨;道岔;打磨

1 概述

2017年前,我国高速铁路运行4种动车组,采用3种车轮廓面(2017年后,动车组类型增加了复兴号,其车轮增加了LMB-10廓面,该廓面考虑与高速铁路各种钢轨廓形匹配),其中CRH1和CRH2型动车组车轮廓面为LMA;CRH3型动车组车轮廓面为改进S1002,即S1002CN;CRH5型动车组车轮廓面为XP55。后两者原型车车轮及廓面是针对1:20轨底坡和1360mm轮背内侧距条件设计的,与我国采用1:40轨底坡和1353mm轮背内侧距的条件不同。由于轨底坡变小,轮轨接触点偏向于轨距角侧,而轮背内侧距变小,不仅轮轨之间游间加大,同时,名义轮轨接触的平衡点也发生改变,这些因素均影响到轮轨关系。60kg/m钢轨按原始廓形进行钢轨预打磨也必然造成轮轨接触点偏向轨距角侧,甚至出现2条光带,早期石太客专、京津城际铁路按原始廓形均匀进行的钢轨预打磨后实际轮轨走行光带均证明了这一点[1]。

当车轮凹磨展到一定程度时(约0.6mm),CRH3型动车组车轮廓面S1002CN与60kg/m钢轨标准廓面匹配导致等效锥度加大[2],等效锥度加大造成临界速度下降,动车组高速运行时,极易引起横向失稳而产生振动,加快车轮失效。2010年武广高铁动车组构架横向加速度报警正是在这种条件下发生的,在中国铁路总公司运输局组织下,提出通过钢轨打磨改变钢轨廓形,实现轮轨理想匹配,针对武广高铁运行动车组车轮廓面进行了钢轨打磨廓形设计,按设计廓形加强轨距角打磨。钢轨打磨后动车组构架横向加速度由0.8g以上下降到0.5g以下,消除了动车组报警,通过钢轨打磨成功整治了动车组构架横向加速度报警现象。

2011年,在京沪高铁钢轨预打磨实践中,进一步完善了钢轨打磨设计廓形(简称设计廓形),并针对我国2种线路钢轨打磨车(GMC96X和GMC96B)进行了打磨工艺试验,获得了2种线路钢轨打磨车的打磨工艺。

2010—2015年,刚刚开始钢轨打磨阶段,由于部分铁路局大型养路机械段按设计廓形打磨钢轨认识不足,按60kg/m钢轨原始廓形打磨轨距角侧打磨量不足,导致等效锥度过大,相继出现了武广、哈大、京沪、沪昆等高铁部分地段动车组构架横向加速度报警,之后在中国铁路总公司运输局组织下进行钢轨打磨整治,按设计廓形进行打磨修复,消除了动车组构架横向加速度报警现象。2014年底在总结我国高速铁路钢轨和道岔打磨基础上,参考国外钢轨和道岔打磨实践经验,起草了《高速铁路钢轨打磨管理办法》(铁总运〔2014〕357号),并由中国铁路总公司发布执行,2015年后全路基本没有发生动车组构架横向加速度报警现象。

2015年以后,部分铁路局对高速铁路轮轨匹配关系和按设计廓形打磨钢轨理解不够透彻,打磨过程中出现轨距角侧钢轨打磨过量或非轨距角侧钢轨打磨量不足现象,导致等效锥度过小(小于0.06),先后发生了合武、秦沈、海南东环、沪昆、沪杭、衡柳等高铁部分地段及晋江站14#道岔(福厦铁路)动车组车体晃车,按设计廓形对上述地段进行打磨修复,消除了动车组车体晃车。

2012—2016年,进行了京石和大西高铁60N钢轨和道岔预打磨试验,60N钢轨按原始廓形均匀打磨,打磨遍数为1~2遍,获得了60N钢轨和道岔打磨工艺。

通过进行高速轮轨研究,设计了钢轨打磨廓形,获得了钢轨和道岔打磨工艺,起草了钢轨和道岔打磨标准,形成了我国高速铁路钢轨和道岔打磨技术。

2 高速铁路钢轨和道岔打磨廓形与打磨技术

2.1 打磨廓形

2010年2月,武广高铁下行汩罗东—长沙南间发生因动车组构架横向加速度超限报警多次停车,从工务方面通过打磨钢轨改善轮轨匹配关系,设计了钢轨打磨廓形[3],经过京沪、哈大及京石等高铁打磨完善,形成了我国高速铁路钢轨和道岔打磨廓形,并写入《高速铁路钢轨打磨管理办法》中:

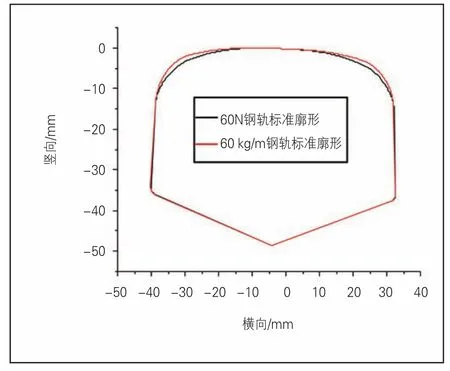

(1)铺设标准60kg/m钢轨且允许运行除动车组以外客车的区段,以及铺设60N钢轨的区段,钢轨打磨目标廓形为60N廓形(见图1)。

(2)铺设标准60kg/m钢轨且仅运行动车组的区段,钢轨打磨目标廓形为设计廓形(见图2)。

图1 60N钢轨与60 kg/m钢轨标准廓形

图2 设计廓形与60 kg/m钢轨标准廓形

2.2 打磨工艺

根据我国60kg/m钢轨标准廓形与高速铁路钢轨打磨廓形的差异,给出对应打磨车不同打磨角度的打磨量;研制了具有自主知识产权的用于快速调试钢轨和道岔打磨程序的廓形模板(见图3),为钢轨特别是道岔打磨提供了有效手段,提出使用研制的打磨模板或计算机比对方法(钢轨实际廓形与设计廓形比对)调试打磨程序方案,为高速铁路钢轨和道岔廓形打磨实施提供了量化数据、工具及方法,为获得高速铁路钢轨和道岔打磨工艺奠定了基础。

图3 高速铁路钢轨和道岔廓形模板

2010年10—11月,在京沪高铁综合试验段(下行蚌埠—枣庄)指导上海和北京铁路局大型养路机械运检段严格按设计廓形进行钢轨预打磨。其中徐州—蚌埠由上海铁路局使用GMC96X型打磨车打磨,徐州—枣庄由北京铁路局使用GMC96B型打磨车打磨,共同调试打磨车打磨程序,获得了2种打磨车的钢轨预打磨工艺,钢轨预打磨遍数均为2遍。

2012年7月,在京石高铁下行K59+616—K74+616地段进行了60N钢轨(其余地段铺设60kg/m钢轨)预打磨试验,同时指导其他地段60kg/m钢轨预打磨。下行K59+616—K65+616为60N钢轨打磨1遍试验段,下行K65+616—K74+616为60N钢轨打磨2遍试验段,60N钢轨均按60N钢轨标准廓形打磨;60kg/m钢轨按设计廓形打磨,打磨遍数为2遍,个别地段打磨3遍。

为了进一步验证60N钢轨适用性,2013—2017年在大西高铁原平西—太原段(约87km)下行进行了60N钢轨预打磨试验,按打磨遍数分为打磨1遍和2遍试验段,60N钢轨均按60N钢轨标准廓形打磨。

通过进行京石和大西高铁60N钢轨打磨试验,获得了打磨工艺,试验表明60N钢轨打磨1遍比打磨2遍效果好(见图4),打磨1遍不仅能满足预打磨深度要求,而且能较好保持60N钢轨廓形,同时减少一半打磨费用。

图4 60N钢轨打磨1遍和2遍廓形比对

2.3 打磨技术规范和标准

针对动车组构架横向加速度报警、抖车和车体晃车现象,通过对轮轨关系的深入研究,提出采用廓形打磨技术改善轮轨匹配关系,设计高速铁路钢轨和道岔打磨廓形,进行整治动车组异常振动实践,指导我国20多条线路钢轨和道岔打磨,调研国外高速铁路钢轨和道岔打磨标准,在此基础上提出我国高速铁路钢轨和道岔打磨标准,中国铁路总公司制定和颁布了有关打磨技术规范和标准(见表1)。

表1 我国高速铁路钢轨和道岔打磨标准

钢轨和道岔打磨实践证明,按我国高速铁路钢轨和道岔打磨标准特别是《高速铁路钢轨打磨管理办法》要求进行钢轨和道岔打磨和验收,不会发生高速铁路动车组异常振动现象。

2.4 打磨技术运用情况

通过钢轨廓形打磨实现轮轨理想匹配的高速铁路钢轨和道岔打磨技术包括钢轨和道岔的预打磨、预防性打磨和修理性打磨,在解决动车组构架横向加速度报警、车体晃车、钢轨波磨等现场问题取得了显著成效。因此,无论是高速铁路新线建设还是线路养护维修,在全路范围内都得到了快速推广和应用。高速铁路钢轨和道岔打磨技术的推广应用可有效改善轮轨关系,大大提高动车组运行的安全性和平稳性,并可延长钢轨打磨和车轮镟修周期,减少养护维修工作量,具有巨大的经济效益和社会效益。

国内外轮轨接触关系研究表明:CRH3型动车组转向架构架横向加速度报警与实际轮轨等效锥度偏大有关。当车轮发生磨耗尤其发生凹磨后,轮轨等效锥度增加较大;当钢轨服役一定时间后,尤其是按60kg/m钢轨原始廓形打磨后,实际轮轨等效锥度增加明显。对出现动车组构架横向加速度报警区段的实际轮轨等效锥度计算表明,轮轨等效锥度可达到0.4~0.5;按设计廓形(或60N钢轨标准廓形)打磨钢轨,钢轨光带基本居中,宽度20~30mm,可有效控制等效锥度,即使动车组车轮存在一定凹磨,在动车组车轮镟修周期内不会发生动车组横向加速度报警、抖车或晃车现象。例如,武广高铁动车组车轮凹磨0.6mm、贵广和兰新高铁动车组车轮凹磨1.5mm情况下,均未发生动车组横向加速度报警、抖车或晃车现象,动车组运行正常。

严格按设计廓形(或60N标准廓形)及打磨工艺打磨钢轨和道岔,可延长钢轨和道岔打磨周期。京沪高铁徐州—上海严格按设计廓形打磨,运营近4年(2011年7月—2015年4月);京石高铁严格按设计廓形打磨钢轨,从2012年12月开通运营至2016年8月前没有进行任何打磨作业,2016年8—11月打磨一半线路钢轨和道岔,余下一半线路2017年8—11月进行打磨(包括下行K59+616—K74+616地段15km60N钢轨);哈大高铁下行K332—K366地段,自2012年开通前进行了预打磨,2014年使用快速打磨车进行了均匀打磨,2017年7月底进行了第一次预防性打磨。上述地段在预打磨和预防性打磨期间均未发生动车组横向加速度报警、抖车或晃车现象,动车组运行正常,钢轨和道岔打磨周期达到4~5年,按通过总质量计算,累计通过总质量超过8000万t,超过了法国4年的打磨周期和日本的累计通过总质量3000万~8000万t。

2017年6月28日测试的2012年预打磨后的京石高铁K64+800上行右股钢轨廓形与60kg/m钢轨标准廓形及设计廓形比较见图5。钢轨实测廓形介于设计廓形和60kg/m钢轨标准廓形之间,但更接近60kg/m钢轨标准廓形;实测60N钢轨廓形介于60N钢轨标准廓形和60kg/m钢轨标准廓形之间,但偏向60N钢轨标准廓形。

20多条高速铁路钢轨和道岔打磨实践表明,按设计廓形或60N廓形打磨钢轨,均未发生动车组异常振动情况,并能显著延长车轮镟修及打磨周期(钢轨打磨周期可达4~5年)。

3 高速铁路动车组异常振动及钢轨波磨整治

高速铁路动车组异常振动包括:动车组构架横向加速度报警、抖车及车体晃车。高速铁路钢轨和道岔打磨实践表明,按设计廓形或60N钢轨标准廓形打磨钢轨和道岔,不会出现动车组横向加速度报警及晃车;60kg/m钢轨轨距角侧打磨不足,在动车组出现车轮凹磨达到一定值情况下易出现动车组构架横向加速度报警或抖车;60kg/m钢轨轨距角侧打磨过量或非轨距角侧打磨量不足,易出现动车组车体晃车。国内多条高铁线路动车组晃车整治实践积累了丰富和宝贵的经验。

图5 京石高铁上行右股钢轨廓形与60 kg/m钢轨标准廓形及设计廓形对比

3.1 动车组构架横向加速度报警和抖车整治

3.1.1 武广高铁

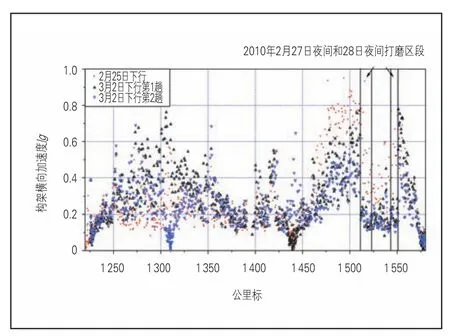

2010年2月,武广高铁下行汩罗东—长沙南区间发生因动车构架横向加速度超限报警多次停车[4]。通过打磨钢轨改善轮轨匹配关系的思路设计了钢轨打磨廓形,按设计廓形进行钢轨打磨(见图6),打磨后动车组构架横向加速度最大值由打磨前的0.8g以上下降到0.5g以下[4](见图7),由打磨前光带宽度约55mm且偏向轨距角侧变为打磨后光带基本居中且宽度约22mm,成功治理了武广高铁动车组构架横向加速度超限报警。

3.1.2 京沪高铁

2010年10—11月,在京沪高铁综合试验段(下行蚌埠—枣庄)指导上海和北京铁路局严格按设计廓形进行钢轨预打磨。试验段打磨结束后,2个铁路局对非试验段钢轨和道岔进行打磨,至2011年6月前京沪高铁全程打磨结束。

2011年9月,对京沪高铁钢轨波磨的调查发现,徐州以南钢轨打磨廓形与设计廓形相符,徐州以北钢轨廓形与设计廓形相差较大(下行试验段除外),与钢轨原始廓形(标准廓形)相近。

图6 武广高铁下行K1543+730左股打磨前后廓形与设计廓形及对应光带对比

2013年12月—2014年2月,北京铁路局管辖的京沪高铁频繁发生动车组构架横向加速度报警。2014年3月开始,北京铁路局严格按设计廓形进行打磨,打磨遍数为1遍,打磨后至今3年多未进行廓形打磨,也未发生动车组异常振动现象。

图7 下行线路K1543-K1551地段打磨前后振动测试结果对比

2014年6月—2015年5月,济南铁路局管辖的京沪高铁频繁发生动车组构架横向加速度报警。2015年4月开始,济南铁路局严格按设计廓形进行打磨,打磨遍数为1~2遍,打磨后至今未发生动车组异常振动。

上海铁路局管内由于严格按设计廓形进行打磨,预打磨后区间线路基本未发生报警。京沪高铁开通3年内,未对道岔进行打磨,站区钢轨廓形接近60kg/m钢轨原始廓形,2014年6月CRH3型动车组在京沪高铁上海铁路局管内发生8起转向架构架横向加速度报警,报警地点主要集中在常州北等未进行打磨的车站附近。

3.1.3 哈大高铁

2013年8月25日,担当沈阳北—大连的G8060次动车组列车,18:35行至营口东—盖州区间发生7车构架横向加速度限速报警,经过计算发生位置为上行K223+090附近。

2013年8月27—29日,对哈大高铁营口东—盖州区间钢轨使用情况进行调查,重点测量了报警及对比区段钢轨轨距、轨头廓形、轮轨接触光带等,发现钢轨廓形偏离设计廓形,与60kg/m钢轨标准廓形相近,光带宽度40~45mm。随后将测得的数据与车辆系统测得的报警动车组车轮外形进行匹配,计算其等效锥度,结果表明,报警地段等效锥度为0.4~0.5,随后严格按设计廓形打磨报警地段钢轨,打磨后报警消失,成功整治了哈大高铁动车组构架报警现象。

3.1.4 沪昆高铁

2015年4月,CRH380A-001编组号0202动检车在沪昆高铁联调联试中检测出横向加速度报警,测试发现动检车车轮严重凹磨,凹磨约1.5mm[5-6],同时钢轨轨距角侧R80mm区域打磨不到位,与设计廓形差异较大,对报警区域按设计廓形进行再次打磨,打磨后等效锥度由0.80下降到0.23,之后动检车未出现横加报警。

3.1.5 兰新客专

兰新客专2014年12月26日开通运营,2015年3月上旬开始,兰州铁路局管内部分地段便携式添乘仪偏差明显增多,出现动车组抖车现象。

使用钢轨打磨车对抖车地段钢轨按60N标准廓形进行打磨,打磨后抖车现象基本消失。

2010—2015年,加强轨距角侧R80mm和R13mm区域打磨,通过按设计廓形打磨钢轨和道岔,2015年后我国高速铁路动车组构架横向加速度报警现象基本消失。

3.2 动车组车体晃车整治

为防止动车组构架横向加速度报警,加强了轨距角侧打磨,部分线路部分地段出现了60kg/m钢轨轨距角侧打磨过量或非轨距角侧打磨量不足,导致等效锥度过小,出现动车组车体晃车。

3.2.1 合武客专

2014年4月25日,合武客专由于钢轨轨距角侧打磨过量发生动车组晃车,由于轨距角侧R13mm与R80mm连接区域打磨过量(达2.5mm),通过一次打磨难以修复到设计廓形,建议采用“渐进式”打磨方法整治动车组晃车,通过修理外侧和轨顶中心区域以提高内侧轨面,逐渐修复轨头廓形至设计廓形。通过整治动车组晃车现象消除。

3.2.2 秦沈客专

2014年10—11月,沈阳铁路局大型养路机械段使用96磨头打磨车对上、下行锦州南—辽中(K480—K636)钢轨进行打磨。打磨结束一段时间后发现列车晃车,特别是下行K481+800—K547+000地段,其中K524—K529地段晃车较为剧烈。

通过对晃车地段进行调查,结果表明钢轨内侧存在明显过打磨,且左右股钢轨存在交替侧磨现象(见图8),左股光带宽度17mm,无侧磨;右股光带宽度25mm,侧磨高度10mm。提出打磨整治建议,经过整治消除了动车组晃车现象。

图8 秦沈客专下行K526+830左右股钢轨情况对比

3.2.3 海南东环铁路

2015年11月,海南东环铁路出现动车组车体晃车,出现晃车的区段存在直线钢轨交替侧磨。海南东环主要运行CRH1型动车组。制定海南东环铁路钢轨预防性打磨方案,根据实测钢轨廓形差异采取分段整治方法,通过合理制定打磨程序,控制起始位置重叠区域间距,经过整治消除了动车组晃车现象。

3.2.4 沪昆高铁

2015年10月,沪昆高铁南昌铁路局管段上行K703+500—K731+500出现晃车,上行K704+500附近钢轨左右股廓形差异过大且右股轨距角区域打磨过量是导致车体晃车的主要原因。通过合理制定打磨程序,控制起始位置重叠区域间距平均为15km,进行分段整治。经过整治成功消除了动车组晃车现象。

3.2.5 衡柳线

2017年7月,南宁铁路局管内衡柳线桂林—柳州区间开始出现车体严重晃车情况,特别是CRH380BL型动车组。其中,上行K446—K450区段晃车特别明显。调查表明,衡柳线钢轨打磨廓形为60N钢轨标准廓形,晃车地段钢轨工作边侧R80mm圆弧区域存在过打磨现象,最大过打磨量约0.7mm,钢轨具有交替侧磨特征。

对晃车地段钢轨进行打磨,打磨后修复了钢轨廓形,打磨前后钢轨廓形与60N钢轨标准廓形对比见图9,重新打磨后消除了动车组车体晃车现象。

总结动车组车体晃车情况,工务方面原因为轨距角侧打磨过量,导致等效锥度过小。

图9 衡柳线上行K447+700打磨前后廓形与60N钢轨标准廓形对比

3.3 高速铁路钢轨波磨整治

2011年7月,京沪高铁发生扣件断裂,继而发现钢轨波磨,通过对钢轨波磨的大范围检测,获得了我国高速铁路钢轨波磨波长分布范围。

我国高速铁路(直线和大半径曲线地段)出现的钢轨波磨与打磨车打磨有关。打磨车砂轮材质不均、打磨面倾斜、安装倾斜及打磨轴承损坏等问题均会打磨出周期性痕迹,随着车辆运行,周期性痕迹形成波磨,这些波磨波长和波深一般都较小,对轨道和车辆影响不大;粉尘进入油缸导致的油缸进给或回落不畅与闭环控制综合作用等问题也会打磨出周期性痕迹,这种周期性痕迹一般位于打磨车砂轮下降和提升区域或线路打磨重叠和衔接区域。随着车辆运行,打磨痕迹发展成波磨,这种波磨的波长和波深较大,需加强对打磨车砂轮下降或提升位置钢轨打磨痕迹的检查和处理,避免对轨道和车辆造成不良影响。

通过对京沪、京津城际、哈大、京广、贵广等高速铁路钢轨波磨地段的调研和长期观测,参考国外标准,提出我国高速铁路钢轨波磨打磨限制标准和打磨验收标准,按照标准进行钢轨波磨打磨,整治了我国高速铁路钢轨波磨[7]。我国高速铁路钢轨波磨标准检测与国外存在区别:只检测具有周期性打磨痕迹或具有明显波磨特征地段(见图10、图11),其他地段不需检测。

图10 具有周期性打磨痕迹钢轨

图11 具有明显波磨特征钢轨

通过京沪高铁钢轨波磨打磨实践,提出了发生波磨钢轨打磨工艺:

(1)波磨地段钢轨打磨满足廓形要求,按设计廓形或60N钢轨标准廓形进行打磨。

(2)打磨后波深(谷深)满足验收标准。

波磨钢轨廓形和波深及打磨车性能决定波磨钢轨打磨遍数,对于待打磨廓形接近目标廓形的波磨钢轨,波深0.07~0.12mm波磨钢轨使用GMC96B型钢轨打磨车打磨遍数为2遍,使用GMC96X型钢轨打磨车打磨遍数为1遍,轨顶打磨深度不小于0.20mm,打磨后钢轨廓形与目标廓形吻合,残余波深小于0.04mm;对于待打磨廓形与目标廓形差异较大波磨钢轨,打磨遍数可增加1遍,一般不得超过3遍。

钢轨波磨波深增加,轮轨垂直力增大[8-9],当发现超过波磨打磨限值时,应及时打磨,并满足打磨验收标准。

4 结论

(1)针对我国高速铁路轮轨匹配不良、动车组构架横向加速度报警频发的情况,通过多年科技攻关与自主创新,对轮轨关系的理论和应用进行系统深入研究,创造性提出采用廓形打磨技术改善轮轨匹配关系,创新了具有自主知识产权的我国高速铁路钢轨和道岔打磨技术和标准。

(2)研制了具有自主知识产权的用于快速调试钢轨和道岔打磨程序的廓形模板,针对打磨车的性能和特点,研究我国高速铁路钢轨按设计廓形或60N廓形打磨的工艺,获得了我国高速铁路钢轨打磨工艺技术,为钢轨和道岔廓形打磨的实施奠定了基础。

(3)应用高速铁路钢轨打磨技术从工务方面整治了固定区段动车组构架报警、抖车和车体晃车。

(4)实践表明,高速铁路钢轨打磨技术显著延长钢轨打磨周期和车轮镟修周期,节约养护维修成本。

[1]周清跃,田常海,张银花.高速铁路钢轨打磨关键技术研究[J].中国铁道科学,2012,33(2):66-70.

[2]周清跃,田常海,张银花,等.CRH3型动车组构架横向失稳成因分析[J].中国铁道科学,2014,35(6):103-110.

[3]田常海,周清跃,刘丙强,等.客运专线钢轨预防性打磨技术的研究[R].北京:中国铁道科学研究院,2011.

[4]周清跃,田常海,文彬.武广高铁CRH3动车组转向架构架横向加速度超限原因分析报告[R].北京:中国铁道科学研究院,2010.

[5]周清跃,田常海,俞喆.CRH3型动车组转向架横向加速度报警成因及处理措施研究[R].北京:中国铁道科学研究院,2015.

[6]周清跃,俞喆,刘丰收,等.通过廓形打磨治理动车组构架报警效果研究[J].中国铁路,2016(9):35-39.

[7]田常海,周清跃,刘丰收,等.高速铁路钢轨波形磨耗机理及打磨技术研究[R].北京:中国铁道科学研究院,2014.

[8]王林栋.基于振动响应的高速铁路钢轨波磨快速检测方法[J].中国铁路,2017(7):44-49.

[9]蒋子清,司道林,李伟,等.高速铁路钢轨波磨研究[J].中国铁道科学,2014,35(4):9-14.

Application and Practice of Grinding Technique for Rails and Turnouts of China High-speed Railway

TIAN Changhai

(Metals & Chemistry Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

Due to poor wheel-rail matching during the early construction period of high-speed railway in China,high-speed EMU trains are confronted with problems such as lateral acceleration alarm, shaking and corrugation.This paper proposed the rail grinding method as the remedy for poor wheel-rail matching. Technical research and practice of profile grinding were then carried out to improve the wheel-rail profile matching of high-speed railway in China, solving the problem of lateral acceleration alarm of high-speed EMU frame with the help of track maintenance. After lots of on-site survey and practice, the regulations and standards for grinding process of rails and turnouts were proposed, developing a complete set of grinding technique for rails and turnouts of highspeed railway in China.

high-speed railway;wheel-rail relationship;rail;turnout;grinding

U238;U211.5;U216.42+4

A

1001-683X(2017)11-0015-09

10.19549/j.issn.1001-683x.2017.11.015

铁道部科技研究开发计划项目(2012G010-A、2009G012-A);中国铁道科学研究院科技研究开发计划项目(2016YJ091)

田常海(1964—),男,副研究员,博士。E-mail:tianchanghai@sina.com

责任编辑 高红义

2017-08-15