九江长江公路大桥科技创新与应用

九江长江公路大桥科技创新与应用

九江长江公路大桥为六跨密索体系斜拉桥,主跨818米,是世界上最大跨径高低塔单侧混合梁斜拉桥。由于其跨度大、结构复杂,施工难度大。同时,经多方团队科技攻关,受到不利环境、重载车辆通行等多因素的影响,耐久性问题突出,成为工程界关注的难题。大桥成功解决了大跨混合梁斜拉桥桥梁状态评估、耐久性提升、斜拉索端部与锚具连接部分密封防水、特大跨度混合梁斜拉桥架设新技术等难题,综合形成了四项重大自主创新成果:研发了长大跨桥梁结构状态评估关键技术,揭示了钢混凝土混合梁斜拉桥结构损伤识别方法和关键结构及构件的破坏机理,建立了结构基准有限元模型及桥梁运营期的参数数据库,为钢混凝土混合梁斜拉桥在长期运营过程中的安全提供保证;创建了一套包括耐久性风险评估和易损构件的力学性能分析完整的提高大跨度混合梁斜拉桥耐久性的理论体系,提出贯穿设计、施工、管养三个阶段提高大跨度混合梁斜拉桥耐久性的对策;开发了新型拉索密封系统,解决了斜拉索索导管上口处与斜拉索之间的密封问题;研发了多项特大跨度混合梁斜拉桥架设新技术,包括国内最大规模的超大整体钢吊箱工厂化制作、气囊法整体下水、长距离浮运及高精度安装工艺,三船抬吊同步吊装施工工艺,钢箱梁双吊机吊装及合龙关键施工技术和新型的摩擦杠杆质量减振器(FLMD)等。该桥实现了大跨度混合梁斜拉桥技术的跨越式发展,促进了行业科技进步,对国内外大跨径桥梁的建设产生了重要的推动作用和深远影响。

九江长江公路大桥项目获国家级工法3项,省级工法28项,专利20项。大桥已运营2年,具有显著的社会、经济效益。大桥已获得公路交通优秀勘察设计一等奖,江西省优质工程“杜鹃花”奖,中国建设工程鲁班奖,国家科技进步二等奖1项,江西省科技进步二等奖2项,江西省科技进步三等奖1项,中国公路协会科学技术二等奖1项等多项奖励。

九江长江公路大桥是江西省筹资建设的第一座具有世界领先水平的跨长江高速公路桥梁,2009年10月开工建设;2013年10月建成通车,工期4年。全面实现了投资、质量、工期、安全四大目标,取得了较好的经济效益。

九江长江公路大桥在理论、技术和方法等方面有多项重大创新和突破,具有国际先进水平:

创新点1:研发了长大跨桥梁结构状态评估关键技术,揭示了钢混凝土混合梁斜拉桥结构损伤识别方法和关键结构及构件的破坏机理,建立了结构基准有限元模型及桥梁运营期的参数数据库,为钢混凝土混合梁斜拉桥在长期运营过程中的安全提供保证。研究成果“长大跨桥梁结构状态评估关键技术”获国家科学技术进步二等奖。

本项目根据钢混凝土混合梁斜拉桥结构特点,研究了结构参数灵敏度、模态参数识别方法、损伤识别方法及模型修正方法,最终建立结构基准有限元模型及桥梁运营期参数数据库作为桥梁健康监测系统的分析技术和结构适用性评估的基础,并利用九江长江公路大桥受地震动影响的突发事件,进行了结构状态评估。从而解决了长大跨钢混凝土混合梁斜拉桥桥梁状态评估的关键技术问题,为钢混凝土混合梁斜拉桥在长期运营过程中的安全提供保证。具体的成果包括以下六个方面:

1)研究了九江长江公路大桥结构设计参数性能对结构响应参数敏感性,确定对结构行为影响显著的关键物理参数。

2)基于有效独立法及遗传算法对监测系统的多类传感器进行了合理的优化布置,提供桥梁结构健康检测系统的传感器布置测点方案。

3)采用时域识别方法对桥梁运营期非平稳结构相应数据进行模态参数的识别,并通过参数统计得到可靠的结构特征参数。

4)根据九江长江公路大桥施工过程进行施工控制的结构计算分析及阶段模型修正建立结构有限元模型,利用成桥荷载试验和监测数据识别出的特征参数对敏感的设计参数进行修正,建立面向结构健康监测的基准有限元模型;采用D-S证据理论的信息融合方法对所损伤的定位进行研究,为健康监测系统提供可靠的结构损伤识别方法。

5)根据桥梁通车后结构健康监测系统的测试数据,通过环境因子、荷载和结构相应参数的统计及荷载-响应相关性分析,了解结构成桥后在运营期常规荷载作用下的结构相应范围,建立桥梁在投入运营后环境因子、荷载及结构相应的基础数据库,用于评估桥梁运营期结构状态及安全,利用九江长江公路大桥受地震动影响的突发事件,采用桥梁健康监测系统在线获得地震振动及结构相应信号实时评估结构安全,并一步通过数据分析评估结构状态。

6)根据桥梁健康监测系统设计目标,对系统软硬件进行了集成,并采基于C/S架构建立监测系统数据采集和监测平台,并采用三维虚拟仿真技术实现了数据监测、数据统计分析、安全预警等系统监测和分析功能。

图1 基于SHM信息进行桥梁疲劳寿命评估的实施流程

创新点2:提出了提高大跨度混合梁斜拉桥耐久性的理论与方法,为大跨度混合梁斜拉桥耐久性的提高提供技术支撑。该项成果获得江西省科学技术进步二等奖。

九江长江公路大桥为混合梁斜拉桥,这种桥梁的主梁沿长度方向由两种不同材料组成,主跨为钢梁,边跨(或伸入主跨一部分)为混凝土梁。由于主跨采用钢梁,该桥型具有跨越能力大的优点;边跨采用混凝土梁,起到了很好的锚固作用,能够有效降低建桥成本。由于其跨度大、结构复杂,施工工序多、难度大,同时受到不利环境、重载车辆通行及管理疏漏等多因素的影响,其耐久性问题突出。尤其是混合梁斜拉桥的混凝土主梁部分、钢主梁部分以及连接部位的耐久性问题既具有各种斜拉桥遇到的耐久型的共性问题,也有其特殊性,更成为理论和工程上关注的难题。创新性地提出贯穿三个阶段提高大跨度混合梁斜拉桥耐久性的对策。针对大跨度混合梁斜拉桥这一结构类型,建立一套包括耐久性风险评估和易损构件的力学性能分析的完整的提高大跨度混合梁斜拉桥耐久性的理论体系;并通过对理论研究中确认的大跨度混合梁斜拉桥的四大耐久性易损区域(索塔锚固区、超宽混凝土箱梁、钢-混凝土结合段、钢桥面铺装)开展针对性研究,通过模型试验验证了研究所得的新方法、新理念。

经测算,桥梁全寿命周期内的成本可降低10%~15%。项目成果可推广应用到包含涵盖混凝土斜拉桥、钢斜拉桥在内的所有斜拉桥结构中,获得巨大的经济效益。

1)首次提出了大跨度混合梁斜拉桥耐久性失效风险理论和方法。

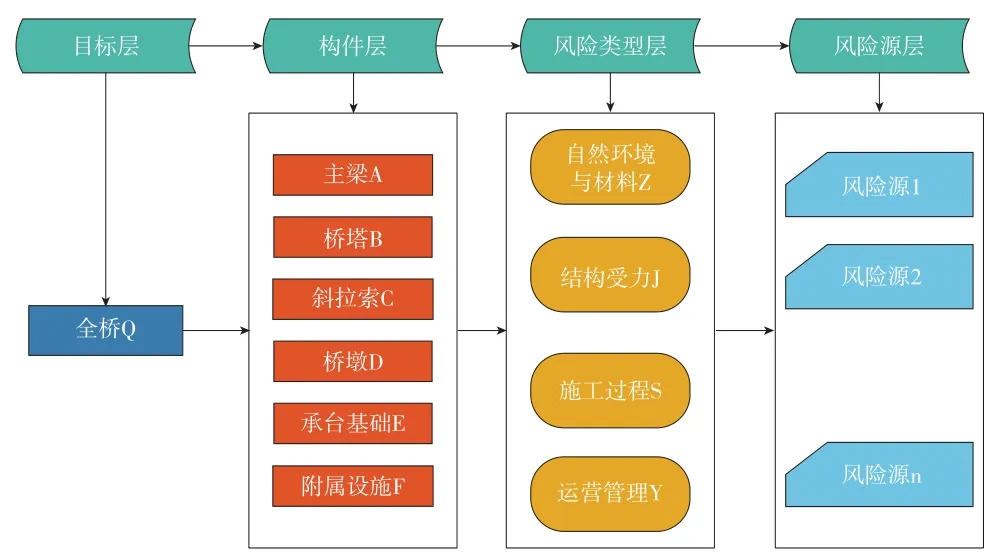

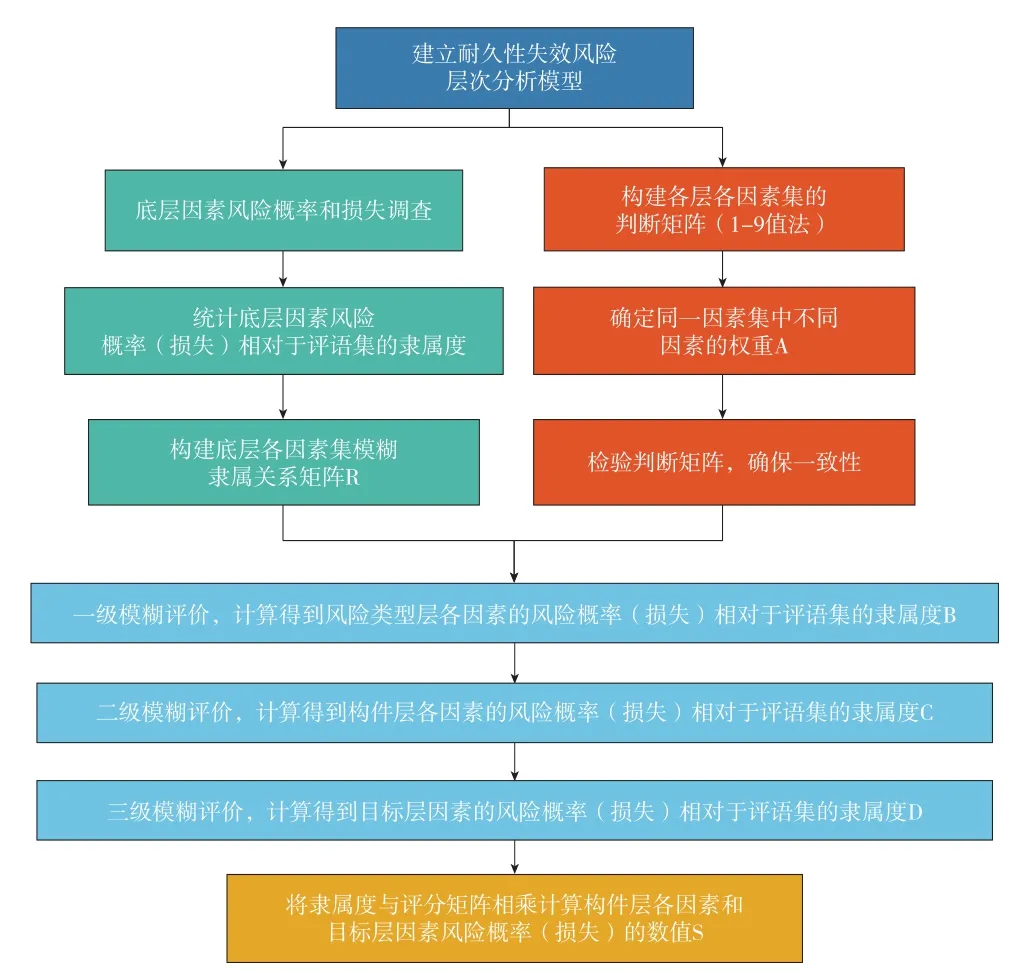

为建立大跨度混合梁斜拉桥的耐久性失效风险评估体系,本研究在分析耐久性和风险已有定义的基础上,从评估角度界定了耐久性失效风险的相关概念;基于耐久性时间跨度大的特点识别长期作用类型的风险因素,采用WBS-RBS技术建立了大跨度混合梁斜拉桥耐久性失效风险层次模型;并提出了基于专家调查的模糊层次分析法用以评估耐久性失效风险;引入风险概率重要度的计算方法用以评价各风险因素的相对排序。研究成果填补了结构耐久性风险评估的空白。

图2 大跨度混合梁斜拉桥耐久性失效风险层次分析模型

图3 结构耐久性风险评估方法和流程

2)首次建立了大跨度混合梁斜拉桥结构性能退化分析方法和理论体系。

研究了导致混凝土构件性能发生退化的耐久性问题的机理,建立了基于锈蚀的大跨度混合梁斜拉桥构件可靠性退化分析理论;建立了大型钢箱梁的腐蚀分析模型和基于传统S-N方法的斜拉索串并联分析模型;形成了以可靠度指标与状况指标互补的桥梁状况综合评价体系;对耐久性问题调研报告中的现象进行了深入的肌理分析和理论建模。

3)提出了提高大跨度混合梁斜拉桥耐久性的设计、施工和管养对策。

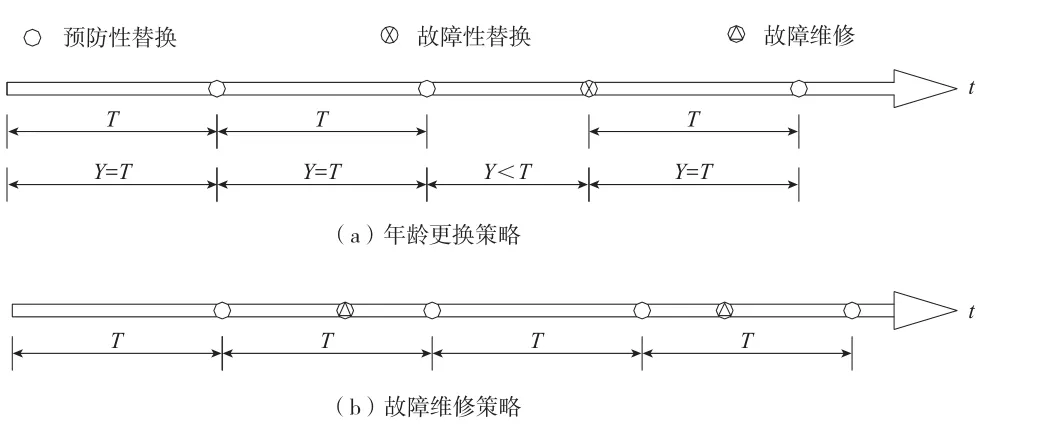

针对设计,建立了基于给定结构寿命的大跨度桥梁设计流程,并结合有关标准,给出了适用于桥梁结构耐久性的环境类别与作用等级;提出了各个构件的设计原则,总结了可选材料的优缺点,建立防腐蚀、抗疲劳设计的基本原则和方法。本研究基于全寿命成本理念,首先提出了检测规划的基本目标:即提高构件失效前的缺陷可检概率和降低检测成本,建立了相应的单目标和双目标检测优化数学模型,并运用遗传算法对这一优化问题进行了求解。其次,本研究建立了可更换构件的两种替换策略,及年龄更换策略和故障维修策略,并运用寿命函数方法,推导了不同策略下的年造价计算公式,以年造价最低为目标建立了更换策略的最优化方法;以全寿命造价成本为基础,建立了不同的维护维修措施效用模型,对不可更换构件在多种维护维修措施组合下的优化问题进行了建模,并运用遗传算法对上述优化问题进行了求解。该部分内容可以在制定提高大跨度混合梁斜拉桥结构耐久性时提供决策依据,并涵盖了桥梁的全寿命周期,特别是为科学制定重大工程维修决策提供了可靠的理论工具,改变了目前工程管养中单纯的被动维修局面。

图4 易损构件两种不同的更换策略

4)开发了一种新型的斜拉索密封体系。

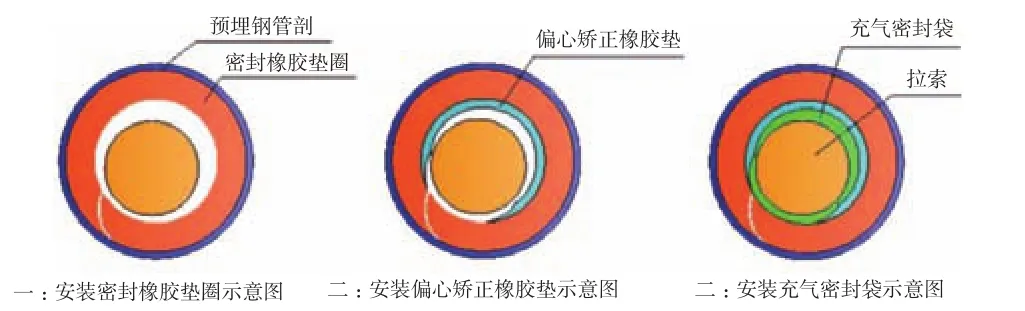

斜拉索在预埋钢管出口处的密封问题是困扰业界国内外多年的难题,严重地影响了斜拉索的防腐寿命。本研究开发了新型拉索密封体系,在三个方面改进了传统设计:将斜拉索索体与预埋钢管结合处的密封方式由接触式改为压力密封,即密封方式由静态转换为动态,从原理上改变此处的密封结构;设计系列化的过渡橡胶装置,解决斜拉索在预埋钢管与索体间间隙过大的问题,同时解决斜拉索在预埋钢管内偏心的问题,使新型密封装置的通用性、适用性更强;引入全新的密封装置实现在拉索防护体系中应用,在梁端预埋钢管,出口部位和索体结合处加装高强度铝合金气囊密封装置,解决拉索与预埋钢管连接处的密封问题,提高拉索防腐防护寿命。实现高强度铝合金气囊密封装置在拉索防护体系中的成功应用是体系的创新点。经过严格的耐久性试验,证明了斜拉索密封体系的有效性和耐久性。

5)解决了大跨径混合主梁斜拉桥疲劳分析与设计关键技术问题。

车辆荷载反复作用下的疲劳损伤是影响钢桥运营安全和耐久性能的重要控制因素,新桥疲劳实际和既有桥梁评估都需采用疲劳荷载,而目前我国的桥梁规范还没有疲劳车辆荷载取值的规定。本项目首先对大跨径混合梁斜拉桥疲劳荷载展开研究,对跨长江公路大桥进行全面的车辆状况检查,得到了适合于该类大桥疲劳强度评估的典型车辆荷载谱。同时为充分考虑各类超重车辆对大桥的疲劳风险,首次根据实际调查的车流数据,整理得到完整的能反映实际车重状态分布的车辆车重分布频率谱,由该频率谱得到细部结构的应力谱,为大桥疲劳风险评估及养护维修计划制订提供了可靠数据,并用该应力谱对大桥进行疲劳风险评估;基于可靠度理论,采用有限元模拟、疲劳试验和理论分析相结合的方法对大跨径斜拉桥的关键构件的疲劳性能进行研究,根据大跨径正交异形钢桥面板疲劳破坏特性,通过实体有限元模型技术分析设计了能够反映实桥细部结构受力特点的三种典型疲劳试样,通过疲劳试验得到了对应焊接细部构造的Δσ-N曲线方程,其中,横隔板与U肋围焊处的曲线在国内外规范中还未发现。同时,提出了适合于该类大桥的变幅车辆载荷作用下的特定细节处的疲劳寿命计算公式,形成对大跨径混合主梁斜拉桥典型疲劳细节的疲劳分析技术,为大桥主梁的制作和关键部位的施工提供重要参考。

创新点3:全面解决了大跨径斜拉桥斜拉索制造关键技术问题,包括斜拉索锚具50年使用寿命的防腐、抗风雨振、抗疲劳、抗扭转、拉索密封等问题。科研成果“大跨径斜拉桥斜拉索制造关键技术研究及应用”获江西省科学技术进步二等奖。

本项目对九江公路长江大桥斜拉索制造关键技术—抗索体扭转、拉索密封系统、高寿命锚具、斜拉索抗风雨振技术、斜拉索疲劳性能进行了深入研究。

针对索导管与拉索索体的出口处难以防腐,HDPE护层与其他密封材料容易分离的情况,本课题设计新型密封结构-高强度铝合金气囊密封装置来优化完善对这个部位的防腐。即通过充气囊内部的气压来不断的保持对HDPE护层的压力,以此保证与索体之间的密封,并根据充气囊能按照空间大小进行自我调节的特性,设计系列化的过渡橡胶装置,解决预埋钢管与斜拉索索体间间隙过大的问题,同时能适应斜拉索在预埋钢管内偏心的问题,使新型密封装置的通用性、适用性更强。

图5 偏心矫正原理图

新型密封系统拟设置在梁端预埋钢管出口索体结合处加装高强度铝合金气囊密封装置,利用高强度铝合金气囊的特性起到完全密封的作用,结构如图6、图7和图8所示。

图6 梁端新型密封系统示意图

图7 新型密封系统安装图

图8 新型密封系统示意图

高强度铝合金气囊对于拉索充气密封系统的作用是其可以对拉索与密封橡胶圈的空隙处制造一个对不规格空间的填充,并且为橡胶圈提供了一定的压力使得整个的密封系统能够紧贴索导管和索体,最终达到完全阻止水、潮湿空气以及各种会造成拉索腐蚀的化学性物质的侵入,包括抵抗严苛环境中盐、菌类等对锚具的侵蚀,提高防腐性能,如图9所示。并通过设计系列化的过渡橡胶装置,使新型密封装置在不同规格拉索上的应用具有通用性,使新型密封装置的通用性、适用性更强。高强度铝合金气囊经过严密实验与现场实际运转考验,符合超过了IEEE-404负载循环实验。

创新点4:研发了多项特大跨度混合梁斜拉桥架设新技术,科学支撑了九江长江大桥的安全、优质、高效施工。

1)研发了1761吨双壁整体式钢吊箱设计与施工关键技术,成果获得江西省公路学会科学技术特等奖、中国公路学会科学技术二等奖、江西省科学技术进步三等奖。

跨江、跨河、跨海湾的特大型桥梁的深水基础建设方案,大多采用钢吊箱围堰施工,一般是在工厂分片制造、拖运到现场、分片吊装、整体下沉。针对九江长江大桥施工周期紧张、现场场地小不能满足现场拼装要求等制约因素,提出了工厂整体制造、整体下水运输、整体吊装下沉的方案。但目前国内尚无总重量1761t钢吊箱进行整体制造、整体运输与整体吊装的先例与成功的经验可供借鉴。本项技术实现了国内最大规模的超大整体钢吊箱工厂化制作、气囊法整体下水、长距离浮运及高精度安装的施工工艺,并首次在国内外特大型桥梁承台钢吊箱施工中采用三船抬吊同步吊装施工工艺。

2)研发了大跨径斜拉桥平行钢丝斜拉索关键施工技术,研究成果获1项国家级工法,2项省级工法和2项实用新型专利。

九江长江大桥全桥共有54对斜拉索,斜拉索最大索重36.125t,最大索长442.3m,最大吊装高度180m。通过吊索桁车、塔顶挂索门架及梁端操纵平台的使用,成功地解决了平行钢丝斜拉索转运、挂设过程中对起重设备与操作空间的需求。斜拉索密封系统系采用高强度铝合金气囊密封装置来加强对拉索锚具的防腐,解决斜拉索在预埋钢管内间隙过大及偏心的难题。

3)研发了钢箱梁双吊机吊装及合龙关键施工技术,研究成果获1项国家级工法和2项实用新型专利。

主桥上部结构采用流线型扁平钢箱梁。结合现场施工的实际特点,边跨采用2台250t变幅桥面吊机,以满足多种梁段类型的吊装要求;中跨采用2台225t钢绞线桥面吊装。中跨采用顶推辅助合拢施工技术。有利于消除钢箱梁拼装应力,提高了安装精度。研究成果双吊机吊装钢箱梁技术获国家级工法,钢箱梁纵向滑移装置取得获实用新型专利,中跨顶推合龙施工技术获省级工法及实用新型专利。

4)研发了箱梁内模施工工艺,研究成果获国家级及省级工法。

传统箱梁内模施工工艺是在现场采用支架和组合钢模板进行散拼,即待箱梁底、腹板钢筋绑扎完成后,再进行内模拼装,内模拼装完成后,进行箱梁顶板及翼板钢筋绑扎,耗时费工;内模施工新工工艺是先在场外胎架上进行内模节段整体拼装,然后进行节段整体吊装,内模拼装时间不占用箱梁主线施工工期。通过这些措施,保障了箱梁内腔结构尺寸,改善了混凝土外观质量。内模安装时间由原来的5天缩至3.5天。

图9 支撑系统安装

5)研发了钢筋笼自动化、工厂化加工工艺,研究成果获得省级工法。

该工工艺在钢筋笼主筋下料完成后,自动滚焊机自行完成主筋和螺旋筋的上料、定位、安装以及相邻主筋的定位工作。采用该工艺进行钢筋加工,钢筋间距均匀、焊接质量高,有利于减少了孔底沉渣厚度。

6)研发了大跨度斜拉桥施工及成桥阶段减振抑振综合技术,研究成果获得4项发明专利(包括1项美国发明专利、1项澳大利亚发明专利)。

在对九江长江公路大桥斜拉索承受塔端、梁端部位位移激励下振动特性的研究的基础上,广泛调研国内外斜拉索减振措施,分析各种减振器不足之处,在杠杆质量减振器(LMD)基础上进行改进,研制一种新型的摩擦杠杆质量减振器(FLMD),更适用于九江长江大桥斜拉索减振,在克服以往减振器不足的同时解决大跨斜拉桥施工期和运营期共同减振的问题。依托九江长江公路大桥斜拉索施工及成桥阶段振动控制,通过理论参数分析、室内模型试验和实桥应用验证,研发了超长斜拉索摩擦杠杆质量减振器(FLMD)阻尼减振技术。创建了大跨度斜拉桥斜拉索附加FLMD阻尼减振理论,阐述了确定斜拉索的抑振阻尼参数的方法和的FLMD减振机理,填补了在施工阶段正式安装减振器的空白。通过“斜拉索-FLMD”理论分析验证FLMD减振技术的理论可行性,通过室内模型试验验证减振器的减振效果和耐久性,通过实桥试验验证减振器在复杂环境中的减振效果,保证该桥在施工和成桥阶段的安全和耐久性。

图12 FLMD减振器实桥安装图