电磁阀式喷油器电气特性检测系统

朱均超 ,张 斌 ,张宝峰 ,刘 斌 ,李建文

(1.天津理工大学 电气电子工程学院 天津市复杂控制理论与应用重点实验室,天津 300384;2.军事交通学院 车辆工程系,天津 300161)

电磁阀式喷油器电气特性检测系统

朱均超1,张 斌1,张宝峰1,刘 斌1,李建文2

(1.天津理工大学 电气电子工程学院 天津市复杂控制理论与应用重点实验室,天津 300384;2.军事交通学院 车辆工程系,天津 300161)

参考国内外喷油器检测标准,该文研制了一套电磁阀式喷油器电气特性自动检测系统,实现了喷油器静态最小电压、动态最小工作电压、静态牵引电流和静态保持电流的检测。该系统具备自动温压控制子系统,用以构建21℃,300 kPa的介质温度、压力的标准测试环境;喷油器驱动控制子系统,用以根据测试要求调节驱动脉冲参数;实时信号采集子系统,用以精确测量喷油器振动信号和驱动电压。实际测试结果表明,系统温度、压力控制的标准差分别为0.512℃和0.755 kPa,符合标准要求的±0.5%kPa,±2℃范围内,电气特性参数检测结果相对标准偏差均小于2%,可有效评价喷油器电气特性。

自动检测系统;电磁阀式喷油器;温压控制;驱动控制;信号采集;电气特性

随着汽车行业飞速发展,环境和能源危机也逐渐加重,人们对于汽油机汽车在节约能源以及控制污染物排放等方面的要求日趋严格[1],国家也逐步出台了关于节能环保的相关政策。电磁阀式喷油器作为发动机燃油供给系统的核心部分[2],其性能的优劣对发动机的产热效率、环保性等有着重要的影响[3-4],而电气特性作为喷油器最主要性能之一,从根本上决定了燃油控制系统的精准性[5]。因此,研发精确检测喷油器电气特性,并对其性能进行优劣评价的自动检测系统具有重要意义。

在此,通过对美国汽车行业标准SAE J1832,中国国家标准GB/T 2563—2010和行业标准 QC/T 967—2014等多个标准分析,确定了电磁阀式喷油器电气特性的检测方案。针对静态最小工作电压SMOV,动态最小工作电压DMOV,静态牵引电流I/S-ON和静态保持电流I/S-OFF等4个重要参数指标[6-8],设计了试验介质状态控制模块、喷油器驱动模块、信号采集模块等多个系统功能模块[9]。

1 检测系统基本构成

1.1 测控系统结构

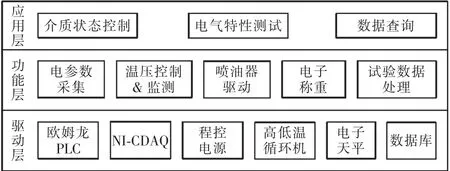

整个测控系统以工控机为核心,运行着汽车喷油器电气特性测试系统应用软件,通过以太网、串口连接外部设备,完成相应控制和测试任务[10-11]。系统结构如图1所示。

图1 硬件系统基本结构Fig.1 Basic structure of the hardware system

介质状态控制模块负责对试验介质的温度和压力以及对油路系统进行控制,主要由高低温循环机和PLC两部分组成。根据测试标准要求,试验介质需在 300(1±0.5%)kPa,(21±2)℃状态下进行喷射。高低温循环机通过串口与工控机通信,负责对试验介质的加热和制冷;PLC经编程后通过串口与工控机互联,负责介质的压力控制和油路系统中电磁阀的控制。此外还完成相应的温度、压力等传感器信号采集,人工信号监测,设备控制信号输出等。

喷油器采集模块主要负责对喷油器振动信号和喷油器驱动电压的高速采集,根据标准SAE1832得知,目前是利用精密加速度传感器和高速测量仪器实时采集喷油器振动信号来判断喷油器开启或关闭的。为了满足标准的要求,采用了美国National Instruments公司的NI-CDAQ9181,对喷油器振动和驱动电压进行高达100 k/s的信号采集,通过以太网与工控机互联,按照测试项目和测试方法,在喷油器开启或关闭时刻,将采集到的电压值传给上位机。

喷油器驱动模块主要负责为喷油器提供驱动电压和电流,根据标准测试要求,系统需在一定条件下为喷油器提供高精度的阶梯电压和阶梯电流。为此,采用了电压和电流输出可调的程序控制电源,设定精度为1 mV和0.1 mA,满足标准对驱动模块的要求,通过串口与工控机通信,根据上位机命令,持续输出高精度电压和电流。

电子称重即高精度电子天平,通过串口与工控机互联,完成动态启动电压测试中对流量的称重,量程0~500 g,精度高达0.001 g,满足标准精度要求。

1.2 油路系统

根据标准测试要求,如何将试验介质控制在300 kPa,21℃测试条件下稳定的进入喷油器进行喷射,是一个非常重要的问题[12]。在此,设计了一套由温控器和PLC控制的油路系统,如图2所示。该油路系统主要由气路子系统、热交换子系统和喷射子系统等3部分组成。

图2 油路系统Fig.2 Oil circuit system

气路子系统主要通过PLC对电磁阀的控制,使油路系统稳定在测标准要求的压力之下。其主要工作过程为压缩空气从调压过滤阀进入,通过电气比例阀进入气控调压阀。氮气从氮气调压阀进入,经过调压过滤阀进入到气控调压阀中,受到空气压力的控制后,通过电磁阀进入油罐,以此控制油罐内的压力。空气则通过油雾分离器被排出。

热交换系统由高低温循环机控制,负责对试验介质加热或制冷,使介质温度达到测试要求。其工作过程为介质通过循环泵经过球阀进入恒温槽,加热或制冷后回到油罐。

喷射子系统由2路组成:一路介质由油罐出发,经过循环泵、手动球阀、喷油器,再回到油罐构成循环,另一路由电磁阀控制介质直接进入喷油器进行喷射。PLC负责电磁阀通断以及油罐内压差、温度、压力等传感器信号采集,实时监测油罐内介质状态。

采用多个子系统同时工作的方式,可以使油路系统效率更高,一旦出现错误,也可以较快地分析故障问题,保证了整个测试系统的稳定运行。

2 测试系统软件设计

2.1 软件构架设计

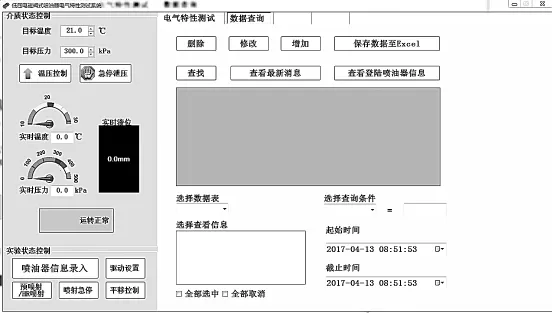

上位机软件通过与系统硬件的通信实现对检测系统的控制和监测。根据软件设计原则,结合电气特性测试内容,设计了测试软件的基本架构,分为应用层、功能层、驱动层三大模块,如图3所示。

图3 软件基本架构Fig.3 Software basic architecture

测试系统软件可监控试验介质环境状态,高速采集数据,实时处理测试数据,基于MySQL的数据查询功能可保存和查询试验喷油器的厂家型号以及测试数据。软件主界面如图4所示。

2.2 软件测试流程

根据对标准的分析总结,考虑软件测试系统的总体构架,设计出了总体的软件测试主流程,如图5所示。

图4 软件主界面Fig.4 Software main interface

在正式进行电气特性测试之前,需录入喷油器信息,然后在介质状态控制模块输入目标温度和压力进行介质环境控制,软件可实时显示当前系统的温度、压力以及系统的运行状态。当环境稳定后,需配置喷油器的驱动类型,如喷油器类型、脉宽、周期、喷射次数等。设置完成后进行预喷射,预喷射的目的是使用测试液清洗喷油器,以去除残留的空气及其他液体。

电气特性测试后,可根据保存的喷油器信息、测试数据进行数据库分类查找、修改、删除等,最后可以将数据导出和打印。

图5 测试主流程Fig.5 Test main flow chart

2.3 电气特性测试

参考标准要求测试,设计了电气特性测试流程。在每次参数测试前,进行周期为10 ms,脉宽为5 ms,1000次的预喷射,以保证测试的准确性。根据标准可得,静态最小电压Us,min为喷油器开启时刻的最小电压,动态最小工作电压Ud,min为从Us,min开始逐步升压,流量值超过14.0 V时流量值50%的电压,静态牵引电流Is,on为喷油器开启时刻的最小电流,静态保持电流Is,off为保持喷油器喷射状态的最小电流(即关闭时刻电流)。具体测试流程如图6所示。

图6 电气特性的参数测试流程Fig.6 Parameter test flow chart of electrical

3 试验结果

在对电磁阀式喷油器电气特性检测系统的开发与研究的基础上,选择Bosch公司的高阻性、电压驱动的电控喷油器作为测试对象,并根据SAE J1832标准选择正庚烷为喷射介质。为确保系统测量结果的准确性,系统所用温度和压力传感器均送往天津市计量监督检测科学研究院进行标准检定与校准,认证编号分别为2016JZ030500729和RGyw1600343。系统整体实物如7所示。

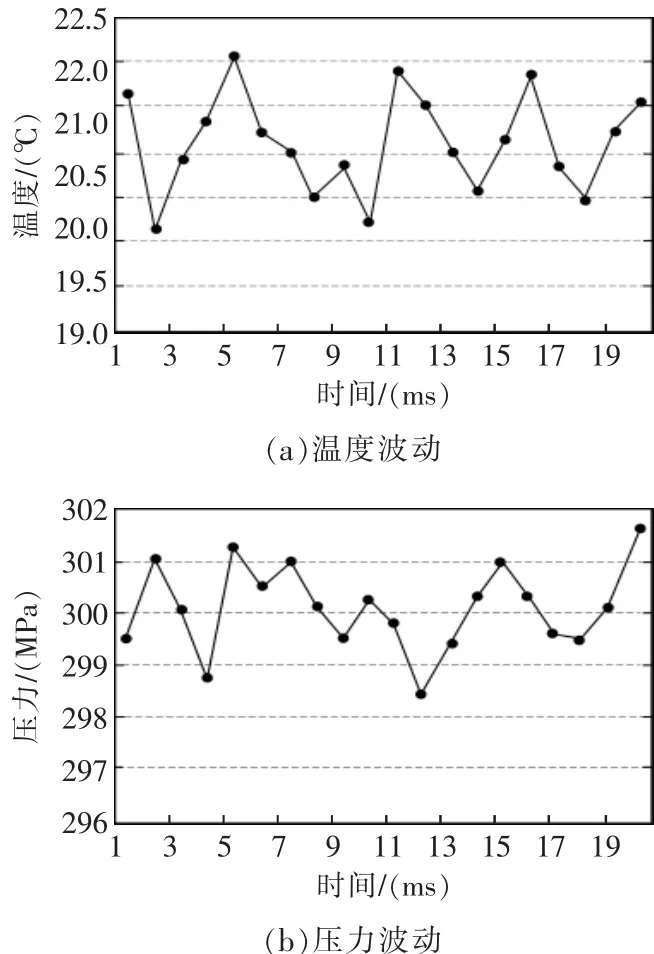

喷射介质状态的稳定性是检测系统正常工作的重要因素。在系统正常测试之前,设备从初始状态达到试验设定状态需约10 min。在连续测试状态下,随机记录20个时间点的温度和压力值,并与设定值进行比较。系统的温度、压力波动如图8所示,由此可见系统温度、压力的稳定性。

图7 电磁阀式喷油器电气特性检测系统照片Fig.7 Solenoid valve type injector electrical characteristic detection system photo

图8 系统温度和压力的波动Fig.8 System temperature and pressure fluctuations

标准要求喷油器需在 300(1±0.5%)kPa,(21±2)℃喷射环境下进行检测。通过试验得出,实测值平均压力为300.085 kPa,标准差为0.755 kPa;平均温度为21.075℃,标准差0.512℃,符合标准要求的波动范围,证明连续测试下系统能够保持稳定的喷射环境,使检测准确性大大提升。

对喷油器进行3组电气特性试验,每次试验进行3次重复性测量,以试验平均值作为代表去评价喷油器电气特性,测试结果如表1和图9所示。

Bosch喷油器的电气特性测试结果:静态最小工作电压 Us,min=7.633 V,动态最小工作电压 Ud,min=7.689 V,静态牵引电流 Is,on=0.560 A,静态保持电流Is,off=0.158 A。

表1 试验测试结果Tab.1 Experimental test results

图9 试验测试结果Fig.9 Experimental test result

通过试验可知,温度压力控制稳定,检测结果精确,通过软件设计使较为繁琐的测试流程一键化,大大提高了系统的自动化程度,该系统已交付国家汽车电气零部件产品质量检测中心正式使用。

4 结语

所设计研发的电磁阀式喷油器电气特性自动检测系统,根据测试标准对喷油器静态最小电压、动态最小工作电压、静态牵引电流和静态保持电流进行了精确检测,具有自动温压控制、喷油器驱动控制、实时信号采集等多个功能。系统以工控机为核心,通过以太网和串口与硬件模块进行互联,设计开发了喷油器电气特性测试系统应用软件,以机器检测替代了人工,提高了工作效率。实际测试结果表明,系统对温度、压力控制的标准差为0.512℃和 0.755 kPa,符合标准要求的±0.5%kPa,±2℃范围内,电气特性参数检测结果相对标准偏差均小于2%,可有效评价喷油器电气特性。

[1] 朱琳.我国汽车产业自主创新的现状、问题及对策[J].企业改革与管理.2016,15(8):189-190.

[2] 周玉明,胡健丽.汽油喷射技术[J].内燃机工程[J].2005,22(6):22-26.

[3] Shi Shaoxi.Recent process in combustion technologies for automotive engines[J].燃烧科学与技术,2001,16(1):1-15.

[4] 张开强,李忠照,章健勇,等.压缩比对汽油HCCI燃烧和排放特性的影响[J].内燃机工程,2016,37(6):79-86.

[5] 范玉.电控喷油器电磁阀测控系统开发[D].武汉:武汉理工大学,2014.

[6] Society of Automotive Engineer.SAE J1832-2001 Low Pressure Gasoline Fuel Injector[S].USA:SAE publication.2001.

[7] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 25363—2010汽油机电磁阀式喷油器总成试验方法[S].北京:中国标准出版社,2011.

[8] 中华人民共和国工业和信息化部.QC/T 967—2014汽油机进气道喷射式喷油器[S].北京:中国计划出版社,2014.

[9] 安世杰,欧阳光耀.电控喷油器控制电磁阀理论与试验研究[J].内燃机学报,2003,24(5):356-359.

[10] 柴运强.电控喷油器喷油特性研究[J].能源与节能,2016,11(3):72-75.

[11]刘守军,张振东,孙跃东.电控喷油器动态分析及关键参数测试研究[J].内燃机工程,2003,24(6):23-26.

[12]肖琼.汽油机电控喷油器测试系统的开发与研究[D].武汉:武汉理工大学,2006.

Solenoid Valve Type Injector Electrical Characteristic Detection System

ZHU Jun-chao1,ZHANG Bin1,ZHANG Bao-feng1,LIU Bin1,LI Jian-wen2

(1.Tianjin Key Laboratory of Complex System Control Theory and Application,School of Electrical and Electronic Engineering,Tianjin University of Technology,Tianjin 300384,China;2.Department of Vehicle Engineering,Academy of Military Transportation,Tianjin 300161,China)

Aiming at the detection standard of injector at home and abroad,a set of solenoid valve type injector electrical characteristic automatic detection system was developed to realize the detection of static minimum voltage,dynamic minimum working voltage,static traction current and static holding current.The system has three subsystems.Automatic temperature and pressure control subsystem is used to build a standard test environment for temperature and pressure at 300 kPa,21 ℃.The injector drive control subsystem is used to adjust the drive pulse parameters according to the test requirements.Real time signal acquisition subsystem is used to accurately measure the injector vibration signal and drive voltage.The actual test results show that the standard deviation of the system temperature and pressure is 0.512 ℃ and 0.755 kPa,and the relative standard deviation of the electrical characteristic parameter is less than 2%within 0.5%kPa and ±2℃.Can effectively evaluate the electrical characteristics of the injector.

automatic detection system;solenoid valve type injector;temperature and pressure control;drive control;signal acquisition;electrical characteristics

TP274+.5

B

1001-9944(2017)11-0015-05

10.19557/j.cnki.1001-9944.2017.11.004

2017-05-16;

2017-09-01

朱均超(1972—),男,博士,副教授,研究方向为检测装置与检测技术;张斌(1993—),男,硕士研究生,研究方向为传感技术与自动化检测系统。